黄酒是我国的民族特产,具有悠久的历史。传统的黄酒酿造是以自然培养酒母和麦曲作糖化发酵剂,发酵周期长达70~90 d,出酒率低,设备利用率低,劳动强度大,且受季节性影响较大[1-2]。机械化酿造以大罐代替缸、坛,进行前、后发酵,用机械化、管道化代替原来的人工输送,用纯种酵母和麦曲代替或部分代替自然培养的淋饭酒母和块曲。机械化黄酒酿造具有占地面积小、质量相对稳定、劳动生产率高、劳动强度低等优点,逐渐被黄酒企业所采用,被认为是今后黄酒发展的方向[3-5]。

由于黄酒独特的原料和酿造工艺,使其具有独特且复杂的香气特征,黄酒主要风味成分有挥发性物质、有机酸、多酚、脂肪酸、糖类、氨基酸等[6-7]。原料、糖化发酵剂、酿造过程、贮藏时间等都影响着黄酒中风味成分的形成[8]。近年来,黄酒风味物质及其形成机制的研究越来越受到重视。LIU等[9]和HUANG等[10]研究了黄酒发酵中风味物质与微生物群落的相关性,找到了产生特征风味物质的关键微生物群落;YANG等[11]通过培育耐乙醇和活性高的酵母来改善黄酒风味,得到香气和口感更佳的黄酒;冯爱军等[12]采用HPLC法对客家娘酒及绍兴黄酒中10种有机酸进行定性、定量分析,结果表明不同酒种、不同品牌的酒中所含有机酸的种类和数量存在一定的差异;李国辉等[13]建立了以N-(特丁基二甲基硅烷)-N-甲基三氟乙酰胺为衍生试剂的GC-FID方法,并测定了黄酒中17种游离氨基酸;WANG等[14]利用顶空固相微萃取结合气相色谱-质谱联用技术(HS-SPME-GC-MS)、高效液相色谱法对绍兴地区黄酒发酵过程不同阶段风味物质的变化进行了研究,并对细菌群落结构和风味物质的相关性进行了分析;洪家丽等[15]和郭伟灵等[16]研究红曲黄酒传统酿造过程中的挥发性风味及菌群结构动态变化规律。

随着人们生活水平的提高和健康意识的增强,干型黄酒越来越受到消费者青睐,但上述研究主要针对半干型或甜型黄酒[17-20],而对于干型黄酒风味物质的组成及动态变化未见报道,这在一定程度上制约了干型黄酒产品质量的提高。本研究采用高效液相色谱及顶空固相微萃取-气相色谱质谱联用对干型机械化黄酒中的挥发性组分、有机酸、氨基酸等进行初步分析测定,并且利用主成分分析对不同发酵阶段的风味物质进行差异性比较,以期为今后干型黄酒的风味研究和品质控制提供参考。

1 材料与方法

1.1 材料与试剂

机械化干型黄酒酿造过程不同阶段发酵醪样品,取自某大型绍兴黄酒生产企业。取样时间点为2、4、6、10、14、18 d,每个过程各取3批次,样品经4层纱布过滤后存放于-4 ℃冰箱中,15 d内完成分析。

1.2 仪器与设备

E2695型高效液相色谱仪(配二极管阵列检测器),美国Waters公司;TRACE1300-ISQQD气相色谱质谱联用仪,赛默飞世尔科技公司;固相微萃取装置(配50/30 μm DVB/CAR/PDMS萃取头),美国Supelco公司;HYJD超纯水器,杭州永洁达净化科技有限公司;FA2004型电子分析天平,常州市衡正电子仪器有限公司。

1.3 实验方法

1.3.1 常规理化指标的测定

总酸、还原糖、酒精度:分别采用酸度计法、廉爱农法、酒精计法测定[21-22]。

1.3.2 挥发性风味物质的测定[23-24]

1.3.2.1 顶空固相微萃取条件

不同阶段样品先经3 000 r/min离心20 min,取5 mL离心后的样品,放入20 mL顶空瓶,加入5 μL内标物(2-辛醇,质量浓度为89.65 μg/L),2.5 g NaCl,萃取温度50 ℃,预热15 min,萃取时间40 min,GC解吸5 min(250 ℃)。

1.3.2.2 GC-MS 条件

色谱条件:色谱柱型号为DB-Wax毛细管柱(30 m×0.25 mm×0.25 μm),柱初始温度40 ℃保持5 min,以5 ℃/min的速度上升至150 ℃,再以10 ℃/min的速度上升至230 ℃,然后保持10 min。载气为高纯度氦气,流速1.0 mL/min,进样口温度为250 ℃,进样方式为不分流进样。

质谱条件:接口温度为230 ℃,电子轰击EI离子源,扫描范围(m/z)为30~550 amu,电子能量为70 eV,离子源温度是230 ℃。

1.3.3 有机酸含量的测定

1.3.3.1 样品预处理

取5 mL离心后的样品倒入25 mL容量瓶中,用流动相定容到刻度,然后经0.22 μm膜过滤,直接进样。

1.3.3.2 色谱条件[25-26]

色谱柱:Kromasil 100-5 C18柱(250 mm×4.6 mm,5 μm);流动相:0.08 mol/L KH2PO4溶液(用H3PO4调节pH至2.80);流速0.8 mL/min;进样量20 μm;检测波长215 nm;柱温30 ℃。

1.3.4 游离氨基酸含量的测定

1.3.4.1 样品预处理

取标样(半胱氨酸为1.25 mmol/L,其余16种氨基酸浓度为2.5 mmol/L)或离心后的样品50 μL,置于2 mL离心管中,加150 μL高纯水,再加入0.1 mol/L异硫氰酸苯酯乙腈溶液100 μL、1 mol/L三乙胺乙腈溶液100 μL,混匀。室温下放置1 h后,加入400 μL正己烷,旋涡混合器振荡1 min,静置10 min。弃去上层正己烷溶液,下层溶液经0.22 μm滤膜过滤后进样,进行色谱分析。

1.3.4.2 色谱条件[27-28]

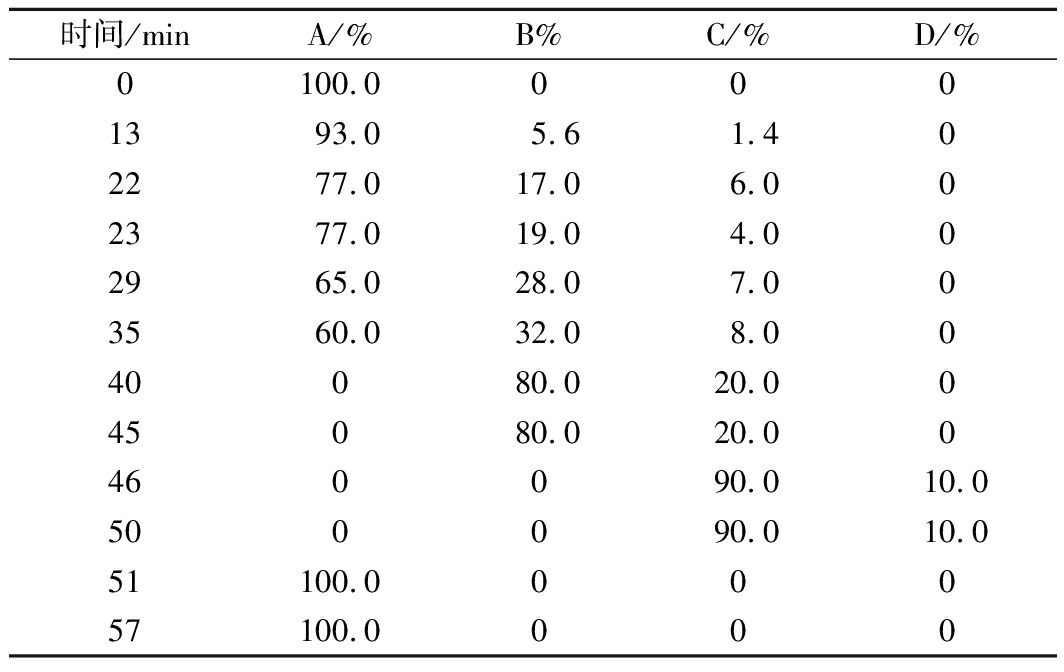

色谱柱:Kromasil 100-5 C18柱(250 mm×4.6 mm,5 μm);柱温38 ℃;检测波长254 nm;流量1 mL/min;进样量10 μL;流动相:A 0.1mol/L异硫氰酸苯酯乙腈溶液,B 1 mol/L三乙胺乙腈溶液,C体积分数1%的乙酸溶液,D醋酸钠缓冲盐溶液。梯度洗脱程序见表1。

表1 梯度程序

Table 1 Gradient program

时间/minA/%B%C/%D/%0100.00001393.05.61.402277.017.06.002377.019.04.002965.028.07.003560.032.08.0040080.020.0045080.020.00460090.010.0500090.010.051100.000057100.0000

1.3.5 数据处理

用EXCEL 2007进行数据整理,用SPSS 17.0进行主成分分析,Origin 8.5软件作图。

2 结果与分析

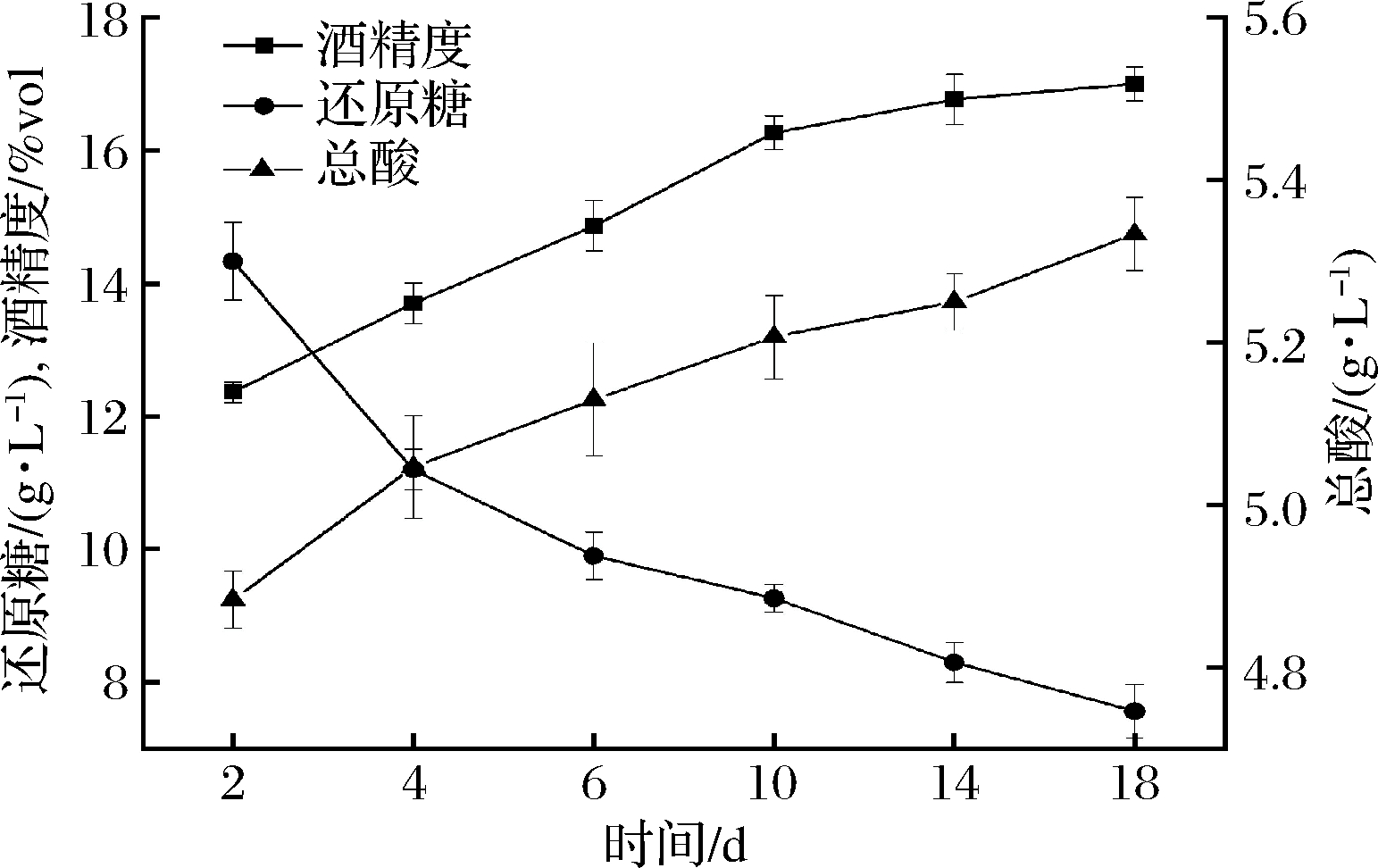

2.1 干型黄酒酿造过程中理化指标变化

干型黄酒酿造过程中理化指标变化如图1 所示。随着糖化发酵的进行,酒精度和总酸一直呈上升趋势,还原糖呈下降趋势,但后期变化趋于缓慢,变化规律与其他类型黄酒基本一致[29-30]。在发酵初期,发酵醪中的酒精度和总酸都处于较低水平且发酵所需营养充足,酵母、产酸菌等微生物大量繁殖,导致酒精度和总酸较快上升,还原糖消耗较快;随着发酵的进行,营养物质逐渐被消耗,酒精度和总酸含量也达到一定水平,对酵母和产酸菌的活动有一定抑制作用,酒精度、总酸和还原糖的变化也趋于缓慢。

图1 半干型黄酒酿造理化指标的变化曲线

Fig.1 Changes in physicochemical indices during dry

Huangjiu brewing process

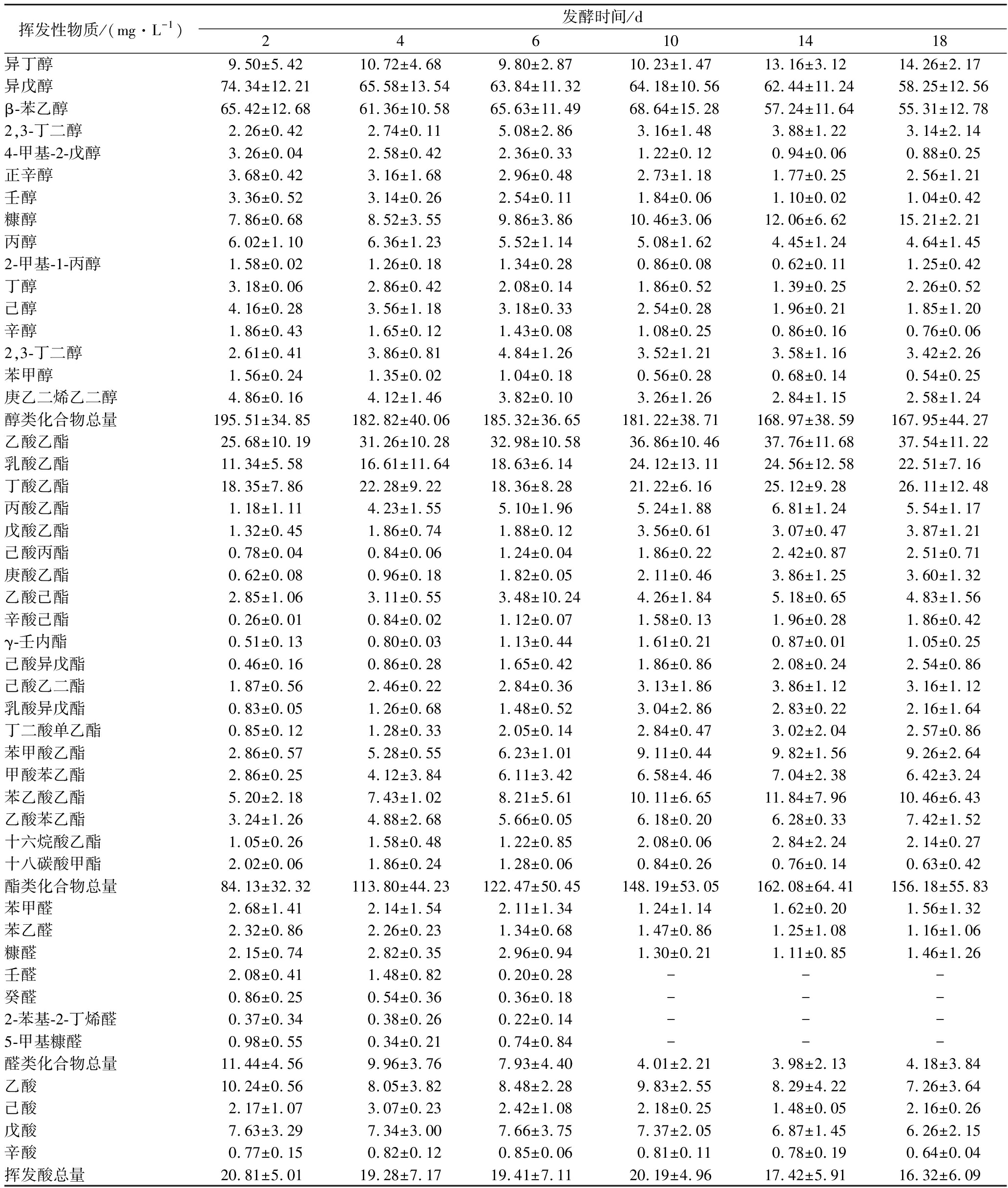

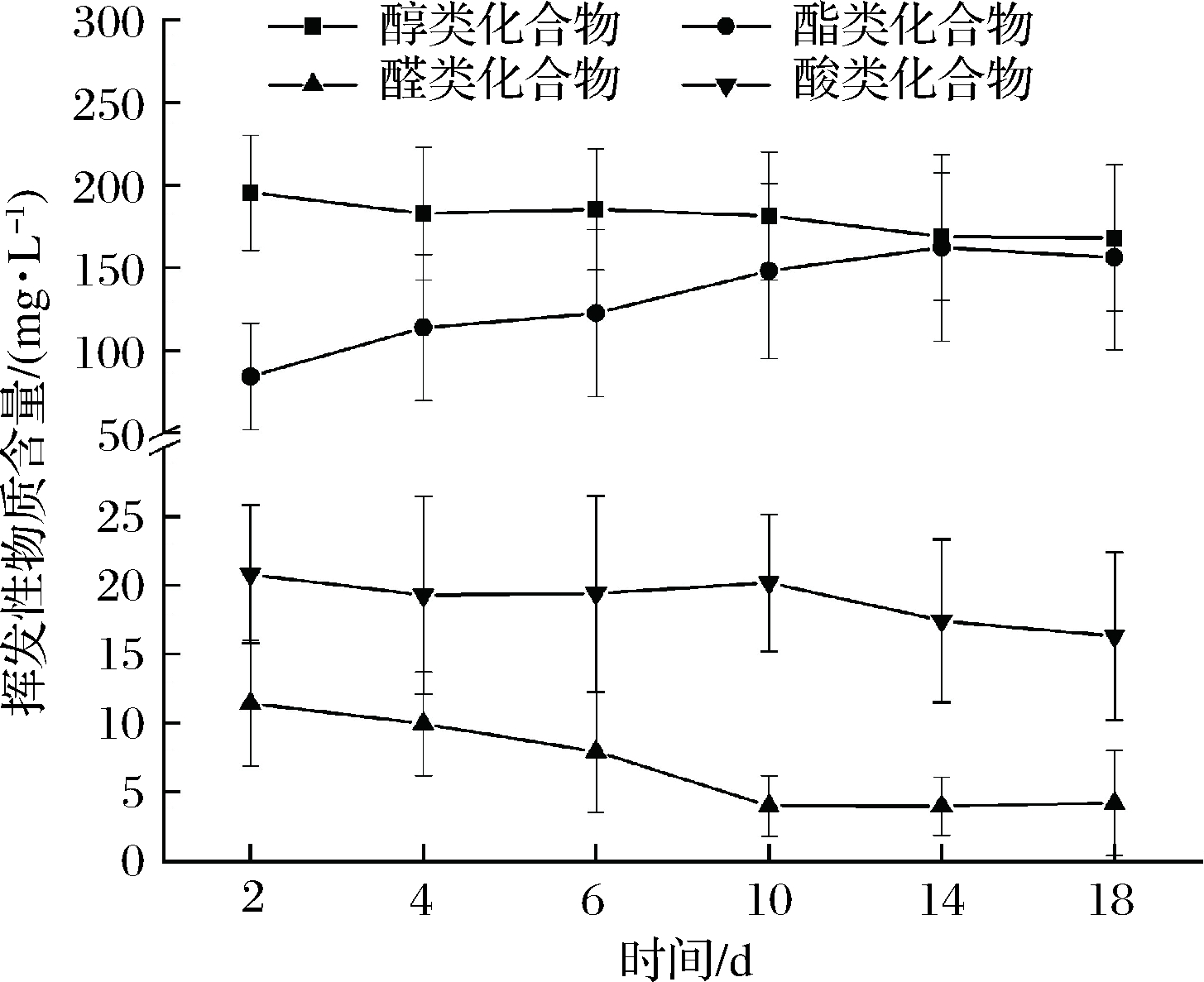

2.2 干型黄酒酿造过程挥发性风味物质变化

干型黄酒酿造过程中样品挥发性风味物质检测结果和变化趋势分别见表2和图2,各种风味物质含量采用内标半定量得到。不同阶段样品中检出的主要挥发性风味物质有醇类、醛类、酸类和酯类。醇类主要为异戊醇和β-苯乙醇,发酵2 d达到74.34和65.42 mg/L,酿造中后期醇类(高级醇)略有减少。一般认为,高级醇是酵母增殖的副产物,前期酵母大量增殖,生成的高级醇较多,而中后期酵母增殖少,生成的高级醇少[31-32]。由于黄酒发酵是敞口发酵,且酿造过程中需要用压缩空气开耙,造成高级醇挥发损失,同时部分醇类物质与有机酸作用生成酯类物质,使高级醇含量略有下降。醛类化合物在2 d含量达到最高,之后呈下降趋势,检测到的醛类有苯甲醛、苯乙醛、糠醛、壬醛、癸醛、2-苯基-2-丁烯醛和5-甲基糠醛7种。酯类物质种类最多,检测到20种,主要为乙酯类和乙酸酯类。酯类在酿造前期生成较快,后期缓慢上升,主要酯类物质乙酸乙酯、乳酸乙酯和丁酸乙酯在14 d达到37.76、24.56、25.12 mg/L。挥发酸检测到4种,分别是乙酸、己酸、戊酸和辛酸。

香气物质的贡献多以香气活力值,即含量与香气阈值的比值来评价。醇类中β-苯乙醇和丁醇的香气阈值分别为28和2.7 mg/L;醛类中苯甲醛、壬醛的香气阈值分别为1和0.12 mg/L;酯类中乙酸乙酯的香气阈值为32 mg/L、丁酸乙酯为0.081 mg/L、戊酸乙酯为0.027 mg/L、己酸乙酯为0.055 mg/L、辛酸己酯为0.02 mg/L、γ-壬内酯为0.09 mg/L、苯甲酸乙酯为1.4 mg/L、苯乙酸乙酯为0.1 mg/L;挥发酸中乙酸和戊酸的香气阈值分别为2.5和0.39 mg/L[33-35],这些挥发性风味物质在干型酒中的香气活力值较大,可能对干型黄酒的风味形成有较大的贡献。

表2 干型黄酒酿造过程挥发性风味成分含量的变化

Table 2 Changes in volatile flavor components content during dry Huangjiu brewing process

挥发性物质/(mg·L-1)发酵时间/d246101418异丁醇9.50±5.4210.72±4.689.80±2.8710.23±1.4713.16±3.1214.26±2.17异戊醇74.34±12.2165.58±13.5463.84±11.3264.18±10.5662.44±11.2458.25±12.56β-苯乙醇65.42±12.6861.36±10.5865.63±11.4968.64±15.2857.24±11.6455.31±12.782,3-丁二醇2.26±0.422.74±0.115.08±2.863.16±1.483.88±1.223.14±2.144-甲基-2-戊醇3.26±0.042.58±0.422.36±0.331.22±0.120.94±0.060.88±0.25正辛醇3.68±0.423.16±1.682.96±0.482.73±1.181.77±0.252.56±1.21壬醇3.36±0.523.14±0.262.54±0.111.84±0.061.10±0.021.04±0.42糠醇7.86±0.688.52±3.559.86±3.8610.46±3.0612.06±6.6215.21±2.21丙醇6.02±1.106.36±1.235.52±1.145.08±1.624.45±1.244.64±1.452-甲基-1-丙醇1.58±0.021.26±0.181.34±0.280.86±0.080.62±0.111.25±0.42丁醇3.18±0.062.86±0.422.08±0.141.86±0.521.39±0.252.26±0.52己醇4.16±0.283.56±1.183.18±0.332.54±0.281.96±0.211.85±1.20辛醇1.86±0.431.65±0.121.43±0.081.08±0.250.86±0.160.76±0.062,3-丁二醇2.61±0.413.86±0.814.84±1.263.52±1.213.58±1.163.42±2.26苯甲醇1.56±0.241.35±0.021.04±0.180.56±0.280.68±0.140.54±0.25庚乙二烯乙二醇4.86±0.164.12±1.463.82±0.103.26±1.262.84±1.152.58±1.24醇类化合物总量195.51±34.85182.82±40.06185.32±36.65181.22±38.71168.97±38.59167.95±44.27乙酸乙酯25.68±10.1931.26±10.2832.98±10.5836.86±10.4637.76±11.6837.54±11.22乳酸乙酯11.34±5.5816.61±11.6418.63±6.1424.12±13.1124.56±12.5822.51±7.16丁酸乙酯18.35±7.8622.28±9.2218.36±8.2821.22±6.1625.12±9.2826.11±12.48丙酸乙酯1.18±1.114.23±1.555.10±1.965.24±1.886.81±1.245.54±1.17戊酸乙酯1.32±0.451.86±0.741.88±0.123.56±0.613.07±0.473.87±1.21己酸丙酯0.78±0.040.84±0.061.24±0.041.86±0.222.42±0.872.51±0.71庚酸乙酯0.62±0.080.96±0.181.82±0.052.11±0.463.86±1.253.60±1.32乙酸己酯2.85±1.063.11±0.553.48±10.244.26±1.845.18±0.654.83±1.56辛酸己酯0.26±0.010.84±0.021.12±0.071.58±0.131.96±0.281.86±0.42γ-壬内酯0.51±0.130.80±0.031.13±0.441.61±0.210.87±0.011.05±0.25己酸异戊酯0.46±0.160.86±0.281.65±0.421.86±0.862.08±0.242.54±0.86己酸乙二酯1.87±0.562.46±0.222.84±0.363.13±1.863.86±1.123.16±1.12乳酸异戊酯0.83±0.051.26±0.681.48±0.523.04±2.862.83±0.222.16±1.64丁二酸单乙酯0.85±0.121.28±0.332.05±0.142.84±0.473.02±2.042.57±0.86苯甲酸乙酯2.86±0.575.28±0.556.23±1.019.11±0.449.82±1.569.26±2.64甲酸苯乙酯2.86±0.254.12±3.846.11±3.426.58±4.467.04±2.386.42±3.24苯乙酸乙酯5.20±2.187.43±1.028.21±5.6110.11±6.6511.84±7.9610.46±6.43乙酸苯乙酯3.24±1.264.88±2.685.66±0.056.18±0.206.28±0.337.42±1.52十六烷酸乙酯1.05±0.261.58±0.481.22±0.852.08±0.062.84±2.242.14±0.27十八碳酸甲酯2.02±0.061.86±0.241.28±0.060.84±0.260.76±0.140.63±0.42酯类化合物总量84.13±32.32113.80±44.23122.47±50.45148.19±53.05162.08±64.41156.18±55.83苯甲醛2.68±1.412.14±1.542.11±1.341.24±1.141.62±0.201.56±1.32苯乙醛2.32±0.862.26±0.231.34±0.681.47±0.861.25±1.081.16±1.06糠醛2.15±0.742.82±0.352.96±0.941.30±0.211.11±0.851.46±1.26壬醛2.08±0.411.48±0.820.20±0.28---癸醛0.86±0.250.54±0.360.36±0.18---2-苯基-2-丁烯醛0.37±0.340.38±0.260.22±0.14---5-甲基糠醛0.98±0.550.34±0.210.74±0.84---醛类化合物总量11.44±4.569.96±3.767.93±4.404.01±2.213.98±2.134.18±3.84乙酸10.24±0.568.05±3.828.48±2.289.83±2.558.29±4.227.26±3.64己酸2.17±1.073.07±0.232.42±1.082.18±0.251.48±0.052.16±0.26戊酸7.63±3.297.34±3.007.66±3.757.37±2.056.87±1.456.26±2.15辛酸0.77±0.150.82±0.120.85±0.060.81±0.110.78±0.190.64±0.04挥发酸总量20.81±5.0119.28±7.1719.41±7.1120.19±4.9617.42±5.9116.32±6.09

注:“-”表示未检出

图2 半干型黄酒酿造过程中挥发性风味物质变化曲线

Fig.2 Changes in volatile flavor components content during

dry Huangjiu brewing process

2.3 干型黄酒酿造过程挥发性风味物质的PCA分析

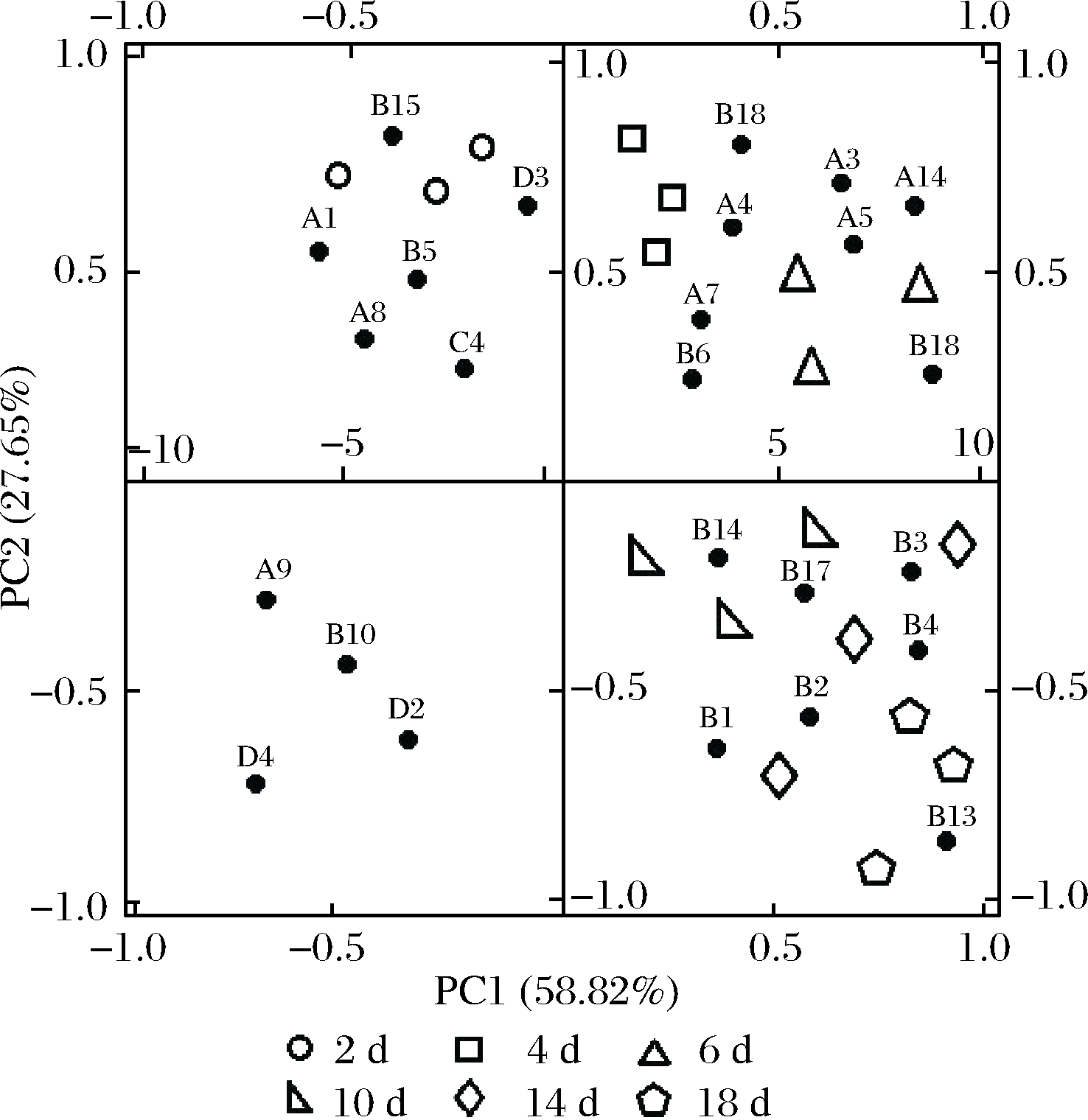

以18个样品的46种挥发性成分含量构成18×46的矩阵,利用SPSS17.0进行主成分分析,按照剔除最小特征值的主成分中对应的最大特征向量的变量的原则,一次剔除一个变量,然后利用剩余变量再进行主成分分析,经过有限次剔除后,保留的成分有苯甲酸乙酯、丙醇、壬醇、戊酸、戊酸乙酯、异戊醇、壬醛、乙酸苯乙酯、苯乙醇、苯甲醇、2,3-丁二醇、辛醇、乙酸己酯、甲酸苯乙酯、丁二酸单乙酯、苯乙酸乙酯、乙酸乙酯、乳酸乙酯、丁酸乙酯、丙酸乙酯、乳酸异戊酯、糠醇、γ-壬内酯,辛酸、己酸。提取的第一、二主成分的方差贡献率累计达到了86.47%,其中第一主成分(PC1)构成的信息量占总信息量的58.82%,第二主成分(PC2)占27.65%,如图3所示。

由图3可知,2 d位于第二象限,主要特征挥发性成分为苯甲酸乙酯、丙醇、壬醇、戊酸、戊酸乙酯、壬醛;4 d与6 d均位于第一象限,主要特征挥发性成分为乙酸苯乙酯、苯乙醇、异戊醇、苯甲醇、2,3-丁二醇、辛醇、乙酸己酯、甲酸苯乙酯;10、14和18 d均位于第四象限,主要特征挥发性成分为丁二酸单乙酯、苯乙酸乙酯、乙酸乙酯、乳酸乙酯、丁酸乙酯、丙酸乙酯、乳酸异戊酯。发酵前期与后期样品的挥发性成分差异性较大,前期位于X轴的上方,后期位于下方。2、4、6 d的点可以很好区分开,而10、14、18 d的点较为聚拢,表明在发酵前期样品的挥发性风味物质变化比较大,发酵后期变化趋于平缓。

A1-丙醇;A3-异戊醇;A4-β-苯乙醇;A5-2,3-二丁醇;A7-辛醇;A8-壬醇;A9-糠醇;A14-苯甲醇;B1-乙酸乙酯;B2-乳酸乙酯;B3-丁酸乙酯;B4-丙酸乙酯;B5-戊酸乙酯;B6-己酸乙酯;B10-γ-壬内酯;B13-乳酸异戊酯;B14-丁二酸单乙酯;B15-苯甲酸乙酯;B16-甲酸苯乙酯;B17-苯乙酸乙酯;B18-乙酸苯乙酯;C4-壬醛;D2-己酸;

D3-戊酸;D4-辛酸

图3 干型黄酒酿造过程挥发性风味物质主成分载荷图

Fig.3 PCA loading plot of volatile flavor components

during dry Huangjiu brewing process

2.4 干型黄酒酿造过程有机酸含量变化

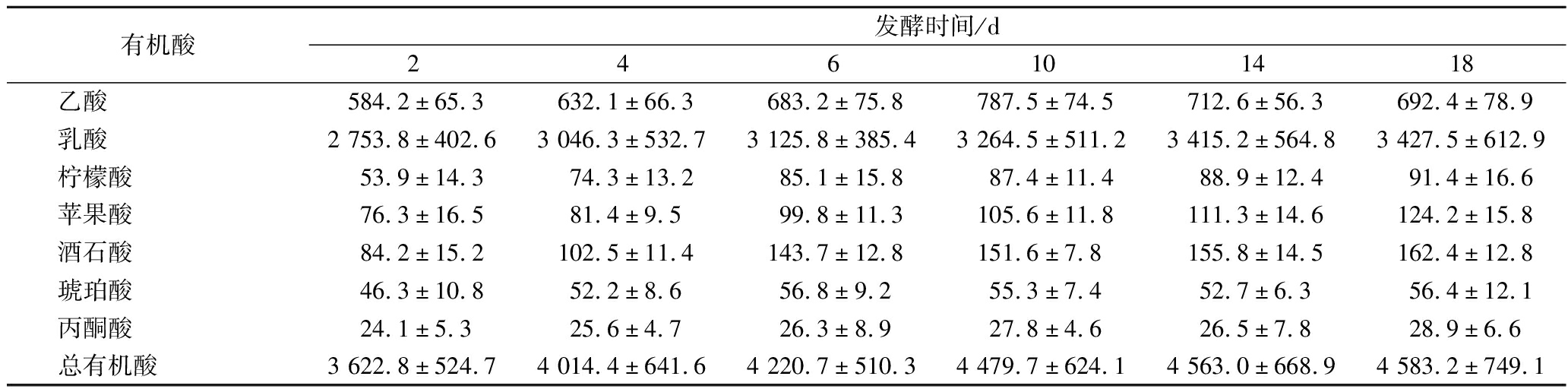

有机酸是黄酒中重要的呈味物质,有增强黄酒的浓厚感,降低甜度等作用[25,36]。实验共测定7种有机酸,分别是乙酸、乳酸、柠檬酸、苹果酸、酒石酸、琥珀酸和丙酮酸,其含量和变化趋势如表3所示。

表3 干型黄酒酿造过程有机酸含量的变化 单位:mg/L

Table 3 Changes in organic acids content during dry Huangjiu brewing process

有机酸发酵时间/d246101418乙酸584.2±65.3632.1±66.3683.2±75.8787.5±74.5712.6±56.3692.4±78.9乳酸2 753.8±402.63 046.3±532.73 125.8±385.43 264.5±511.23 415.2±564.83 427.5±612.9柠檬酸53.9±14.374.3±13.285.1±15.887.4±11.488.9±12.491.4±16.6苹果酸76.3±16.581.4±9.599.8±11.3105.6±11.8111.3±14.6124.2±15.8酒石酸84.2±15.2102.5±11.4143.7±12.8151.6±7.8155.8±14.5162.4±12.8琥珀酸46.3±10.852.2±8.656.8±9.255.3±7.452.7±6.356.4±12.1丙酮酸24.1±5.325.6±4.726.3±8.927.8±4.626.5±7.828.9±6.6总有机酸3 622.8±524.74 014.4±641.64 220.7±510.34 479.7±624.14 563.0±668.94 583.2±749.1

在干型黄酒酿造过程中,有机酸总量呈增加趋势,其中含量最高的有机酸是乳酸,18 d为3 427.5 mg/L。酒石酸、柠檬酸、苹果酸和琥珀酸在发酵过程中一直呈上升趋势,其中柠檬酸和苹果酸参与三羧酸循环,不会大量积累,其含量远低于乳酸和乙酸。乙酸含量在发酵过程中先增后减,在第10天达到最大值,为787.5 mg/L,可能由于挥发和酯化反应所致。所有的有机酸中,丙酮酸含量最低,最高含量仅为28.9 mg/L,这是因为丙酮酸作为糖酵解最后一步的产物,是诸多代谢产物的前体,在发酵过程中会被大量消耗。

2.5 干型黄酒酿造过程氨基酸含量变化

氨基酸具有独特的滋味,如谷氨酸、天门冬氨酸、赖氨酸、蛋氨酸等呈鲜味; 丝氨酸、脯氨酸、丙氨酸、甘氨酸等呈甜味; 酪氨酸呈涩味;异亮氨酸、亮氨酸、缬氨酸、组氨酸、精氨酸等呈苦味[37-38]。如表4所示,在干型黄酒酿造过程中,游离氨基酸含量一直呈上升趋势,发酵第18天达到2 234.4 mg/L。这与传统半干型黄酒酿造过程的氨基酸变化规律不同,传统半干型黄酒在酿造前期氨基酸含量缓慢上升,而在后期发酵最后1个月氨基酸含量快速上升[28]。氨基酸在发酵前期主要由原料带入以及原料蛋白质酶解产生,后期与酵母菌、霉菌等微生物自溶有关。干型黄酒中含量较高的游离氨基酸是丙氨酸、精氨酸、脯氨酸、谷氨酸、甘氨酸,第18天分别达到428.7、355.6、243.6、201.8和201.9 mg/L,多为甜味和苦味氨基酸。由于氨基酸的种类和含量对黄酒的口味有重要影响,所以氨基酸谱的差异性已被应用于黄酒的鉴定[39],如何通过对酿造过程中氨基酸的调控来得到具有特定风味的黄酒的问题还有待今后进一步研究。

表4 干型黄酒酿造过程游离氨基酸含量变化 单位:mg/L

Table 3 Changes in content of free amino acids during dry Huangjiu brewing process

氨基酸发酵时间/d246101418天门冬氨酸42.1±9.251.2±21.659.8±14.876.2±28.681.4±31.299.8±28.5苏氨酸51.4±11.461.5±13.856.3±11.269.1±16.872.3±13.676.4±17.4丝氨酸41.2±10.842.6±16.848.5±9.851.0±9.255.8±21.856.7±26.9谷氨酸182.3±19.6191.3±15.4197.5±27.6198.2±31.7200.5±23.8201.8±28.5脯氨酸251.6±29.1269.0±31.5253.2±42.5277.6±43.1254.1±24.6243.6±31.1甘氨酸182.3±17.5184.6±19.5185.6±18.8191.2±16.5197.9±24.5201.9±18.6丙氨酸367.4±62.8392.6±13.2401.1±16.4403.2±15.8420.6±17.8428.7±64.3缬氨酸49.2±10.551.3±11.853.7±11.755.8±12.857.8±13.153.6±19.8蛋氨酸31.3±7.932.5±12.144.5±11.654.3±10.260.6±12.561.2±18.1异亮氨酸27.8±10.129.2±16.342.3±14.343.8±9.645.2±15.846.1±16.4亮氨酸64.5±8.466.9±11.867.9±10.269.5±7.971.1±12.774.5±21.2酪氨酸79.1±9.381.2±12.091.1±11.692.4±10.494.3±13.2101.2±18.3苯丙氨酸51.8±11.257.8±12.168.2±12.864.9±12.666.0±14.764.2±16.9赖氨酸40.6±12.643.6±27.949.3±16.951.2±15.753.2±26.854.8±21.7组氨酸109.2±15.8111.8±11.194.4±12.8108.5±11.4111.7±21.6114.3±24.5精氨酸311.8±31.7329.5±32.7335.1±33.1337.0±36.8341.5±33.8355.6±24.6合计1 883.6±277.91 996.6±279.62 048.5±276.12 143.9±289.12 184.0±321.52 234.4±396.8

2.6 半干型黄酒酿造过程氨基酸和有机酸的PCA分析

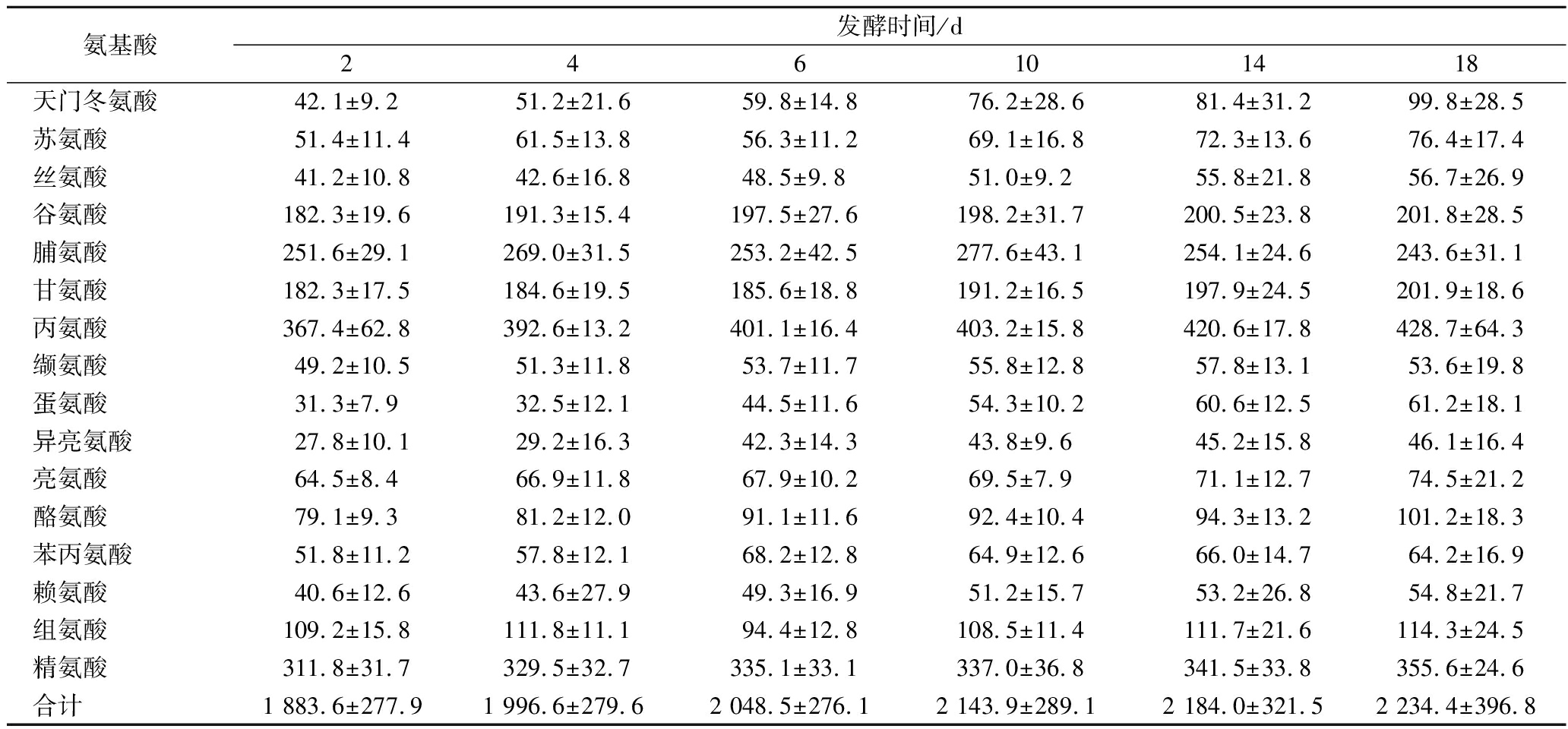

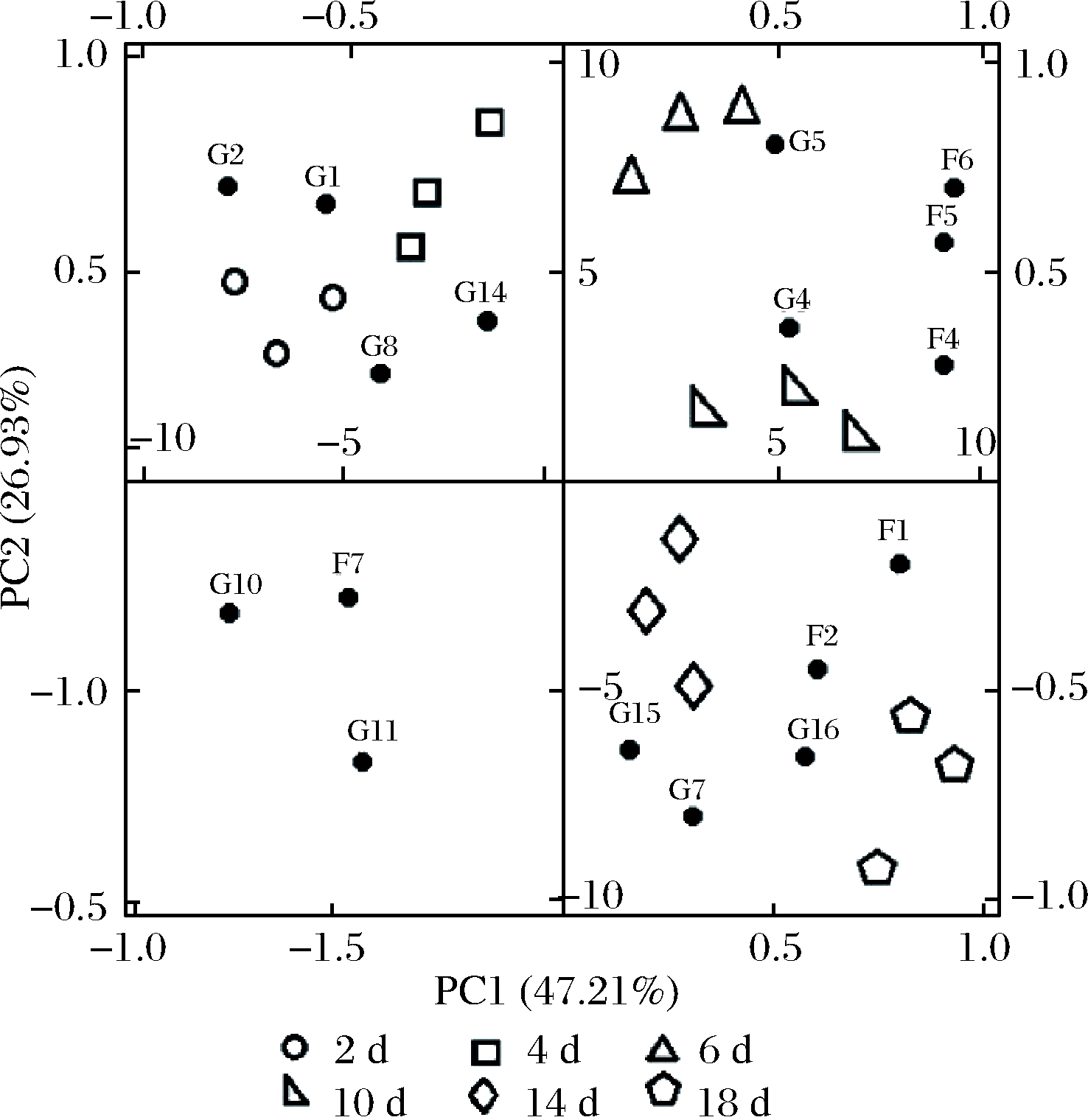

以18个样品的23种有机酸与游离氨基酸含量构成18×23的矩阵,利用SPSS 17.0进行主成分分析,按照剔除最小特征值的主成分中对应的最大特征向量的变量的原则,一次剔除一个变量,然后利用剩余变量再进行主成分分析,保留的成分有乙酸、乳酸、苹果酸、酒石酸、琥珀酸、丙酮酸、天门冬氨酸、苏氨酸、谷氨酸、脯氨酸、丙氨酸、缬氨酸、异亮氨酸、亮氨酸、赖氨酸、组氨酸和精氨酸。提取的第一、二主成分的方差贡献率累计达到了74.14%,其中第一主成分(PC1)构成的信息量占总信息量的47.21%,第二主成分(PC2)占26.93%,如图4所示。

由图4可知,发酵2 d与4 d均位于第二象限,主要特征成分为天门冬氨酸、苏氨酸、缬氨酸和赖氨酸;6 d与10 d位于第一象限,主要特征成分为酒石酸、琥珀酸、苹果酸、谷氨酸、脯氨酸;14 d与18 d位于第四象限,主要特征成分为醋酸、乳酸、丙氨酸、组氨酸和精氨酸。每一发酵阶段的点都能很好分开,表明每一发酵阶段的有机酸和氨基酸含量差异明显。2、4、6 d的点距离10、14、18 d的点分开较远,发酵前期与发酵后期可以较好区分。丙酮酸与第一主成分呈负相关,乙酸、乳酸、苹果酸、酒石酸和琥珀酸与第一主成分呈现较高正相关。

F1-乙酸;F2-乳酸;F4-苹果酸;F5-酒石酸;F6-琥珀酸;F7-丙酮酸;G1-天门冬氨酸;G2-苏氨酸;G4-谷氨酸;G5-脯氨酸;G7-丙氨酸;G8-缬氨酸;G10-异亮氨酸;G11-亮氨酸;G14-赖氨酸;G15-组氨酸;

G16-精氨酸

图4 半干型黄酒酿造过程有机酸和游离氨基酸

主成分载荷图

Fig.4 PCA loding plot of organic acids and free amino

acids during semi-dry Huangjiu brewing process

3 结论

干型机械化黄酒挥发性风味物质含量在发酵前4 d快速上升,后期上升缓慢,2 d的主要特征挥发性组分为苯甲酸乙酯、丙醇、壬醇、戊酸、戊酸乙酯、壬醛,4 d与6 d主要特征挥发性组分为乙酸苯乙酯、苯乙醇、异戊醇、苯甲醇、2,3-丁二醇、辛醇、乙酸己酯、甲酸苯乙酯,10 d后主要特征挥发性组分为丁二酸单乙酯、苯乙酸乙酯、乙酸乙酯、乳酸乙酯、丁酸乙酯、丙酸乙酯、乳酸异戊酯。有机酸和游离氨基酸总含量呈增长趋势,2 d与4 d主要特征成分为天门冬氨酸、苏氨酸、缬氨酸和赖氨酸,6 d与10 d主要特征成分为酒石酸、琥珀酸、苹果酸、谷氨酸、脯氨酸,14 d与18 d主要特征成分为醋酸、乳酸、丙氨酸、组氨酸和精氨酸。

[1] 毛青钟. 自动化酿造黄酒系统发酵过程理化动态变化研究[J]. 酿酒, 2017,44(5):86-90.

[2] 栾金水. 绍兴黄酒的传统酿制工艺[J]. 中国酿造, 2005,24(1):35-38.

[3] LIU S, CHEN Q, ZOU H, et al. A metagenomic analysis of the relationship between microorganisms and flavor development in Shaoxing mechanized huangjiu fermentation mashes[J]. International Journal of Food Microbiology, 2019,303: 9-18.

[4] 陈青柳, 刘双平, 唐雅凤, 等. 绍兴机械黄酒发酵过程中风味物质变化[J]. 食品科学, 2018, 39(14): 221-227.

[5] 胡周祥, 谢广发. 机械化酿造是绍兴黄酒发展的方向[J].中国酿造, 2007,26(11):73-74.

[6] 王家林, 张颖, 于秦峰. 黄酒风味物质成分的研究进展[J]. 酿酒科技, 2011(8): 96-98; 103.

[7] 兰玉倩, 薛洁, 江伟, 等. 黄酒陈酿过程中主要成分变化的研究[J]. 中国酿造, 2011,30(5): 165-170.

[8] 李家寿.黄酒色、香、味成分来源浅析[J].酿酒科技, 2001,20(3):48-50.

[9] LIU Z, WANG Z, LV X, et al. Comparison study of the volatile profiles and microbial communities of Wuyi Qu and Gutian Qu, two major types of traditional fermentation starters of Hong Qu glutinous rice wine[J]. Food Microbiology, 2018, 69(3):105-115.

[10] HUANG Z R, HONG J L, XU J X, et al. Exploring core functional microbiota responsible for the production of volatile flavour during the traditional brewing of Wuyi Hong Qu glutinous rice wine[J]. Food Microbiology, 2018, 76(12):487-496.

[11] YANG Y J, XIA Y J, LIN X N, et al. Improvement of flavor profiles in Chinese rice wine by creating fermenting yeast with superior ethanol tolerance and fermentation activity[J]. Food Research International, 2018, 108:83-92.

[12] 冯爱军, 赵文红, 白卫东, 等. 不同黄酒中有机酸的测定[J]. 中国酿造, 2010,29(8):144-146.

[13] 李国辉, 钟其顶, 高红波, 等. GC-FID测定黄酒中17种游离氨基酸[J]. 食品与发酵工业, 2012,38(12):147-151.

[14] WANG P, MAO J, MENG X, et al. Changes in flavour characteristics and bacterial diversity during traditional fermentation of Chinese rice wines from Shaoxing region[J]. Food Control, 2014, 44(3): 58-63.

[15] 洪家丽, 李秋艺, 潘雨阳, 等. 红曲黄酒传统酿造过程挥发性风味组分及微生物菌群多样性分析[J]. 食品科学, 2019, 40(12):137-144.

[16] 郭伟灵, 周文斌, 蒋雅君,等. 不同类型红曲黄酒中挥发性风味组分比较分析[J]. 福州大学学报(自然科学版), 2018, 46(4):586-592.

[17] 张辉, 袁军川, 毛严根, 等. 机制黄酒酿造生产过程中氨基酸变化研究[J]. 酿酒科技, 2009(2):37-39.

[18] 刘杰, 陈国飞, 李峰齐, 等. 黄酒曲和麦曲在机械化黄酒酿造中的应用比较[J]. 酿酒科技, 2016(5):83-85.

[19] 刘浩, 刘晓杰, 任贵兴. 基于顶空固相微萃取-气质联用分析燕麦黄酒与藜麦黄酒的挥发性成分[J].食品工业科技, 2015,36(4): 61-66.

[20] 朱潘炜, 舒杰, 刘东红,等. 黄酒中挥发性和半挥发性成分检测固相微萃取条件的优化[J]. 生物技术进展, 2011, 1(5): 352-356.

[21] 中国食品发酵工业研究院有限公司, 浙江古越龙山绍兴酒股份有限公司, 浙江公正检验中心有限公司, 等. 黄酒: GB/T 13662—2018[S]. 北京: 中国标准出版社, 2018:8-16.

[22] 魏桃英, 寿泉洪, 张水娟. 黄酒分析与检测技术[M]. 北京: 中国轻工业出版社, 2014: 77-88.

[23] LUO T, FAN W, XU Y. Characterization of volatile and semi-volatile compounds in Chinese rice wines by headspace solid phase microextraction followed bygas chromatography-mass spectrometry[J]. Journal of the Institute of Brewing, 2008, 114(2):172-179.

[24] CHEN S, XU Y, QIAN M. Comparison of the aromatic profile of traditional and modern types of Huang Jiu (Chinese rice wine) by aroma extract dilution analysis and chemical analysis[J]. Flavour and Fragrance Journal, 2018, 33(3): 263-271.

[25] 冯德明, 张洋, 赵惠明, 等. 反相高效液相色谱法测定黄酒中的有机酸[J]. 中国酿造, 2009, 28(3):157-161.

[26] LIU Q, WANG L, HU J, et al. Main organic acids in rice wine and beer determined by capillary electrophoresis with indirect UV detection using 2,4-dihydroxybenzoic acid as chromophore[J]. Food Analytical Methods, 2017, 10(1): 111-117.

[27] 钟其顶, 高红波, 熊正河, 等. PITC柱前衍生高效液相色谱法测定黄酒中17种氨基酸方法研究[J]. 酿酒, 2010, 37(5):74-76.

[28] 龚金炎,单之初,潘兴祥,等.传统手工黄酒发酵过程中常见游离氨基酸和γ-氨基丁酸的变化研究[J].中国食品学报, 2017, 17(5): 232-238.

[29] 刘芸雅. 绍兴黄酒发酵中微生物群落结构及其对风味物质影响研究[D].无锡:江南大学,2015.

[30] 谭檑华. 黄酒固定化发酵及其高级醇含量的控制研究[D].杭州:浙江工商大学,2013.

[31] 谢广发.黄酒酿造技术[M]. 第2版.北京:中国轻工业出版社, 2016: 89-90.

[32] 龚耀平, 周建弟, 钱斌, 等.不同酿造工艺对黄酒理化指标及高级醇含量影响的研究[J]. 中国酿造,2013, 32(2): 37-41.

[33] 徐岩. 国际酒文化学术研讨会论文集[M]. 北京: 中国轻工业出版社, 2015: 3-15.

[34] 陈双. 中国黄酒挥发性组分及香气特征研究[D]. 无锡: 江南大学, 2013: 34-59.

[35] 徐岩. 国际酒文化学术研讨会论文集[M]. 北京: 中国轻工业出版社, 2013: 277-282.

[36] 孙国昌, 吴炳园, 缪新兴, 等. 合理提高黄酒酸度的探讨[J]. 中国酿造, 2006, 25(4):52-53.

[37] 魏桃英. 浅析绍兴黄酒中的氨基酸[J]. 酿酒, 2007,34(2):76-77.

[38] 李博斌,曾金红,刘兴泉,等. 黄酒中氨基酸与感官口味的定量相关研究[J]. 酿酒科技,2010(10):23-25.

[39] YU H, ZHAO J, LI F, et al. Characterization of Chinese rice wine taste attributes using liquid chromatographic analysis, sensory evaluation, and an electronic tongue[J]. Journal of Chromatography B, 2015, 997:129-135.