浓香型白酒作为中国传统白酒四大基本香型之一,具有窖香浓郁、绵柔甘洌、香味协调、尾净余长等特点,占据白酒消费市场超过70%的份额。白酒蒸馏过程中,常采用看花摘酒,过花之后即为酒尾,产生的量约占白酒产量的20%~25%,酒精度一般为10%~20%vol[1]。

酒尾中含有大量的有机酸、酯类、高级醇和少量的醛类等。但酒尾中乳酸、乙酸和乳酸乙酯的含量偏高,各香味成分的比例并不协调,酸涩刺喉,邪杂味重,无法直接饮用[2]。酒尾利用的方法较多,可用作调味酒[3-4]、制备酯化液[5-6]、勾调新型白酒[7-8]、滴窖降酸[9]、提取香气成分[10-11]等。大多数酒厂将酒尾倒入底锅2次串蒸,回收酒精等,最后随底锅水一起排放[12]。这些处理方式并不能综合利用酒尾中丰富的微量成分,利用效率较低,若直接排放会引起严重的环境污染。

随着人们对资源利用和环保意识的不断增强,如何回收利用酒尾中的酒分和丰富的香味物质成为人们关注的热点。本文通过对浓香型白酒酒尾再次蒸馏方式的研究,回收其酒分和有益的香味物质成分,探究最优的蒸馏条件。同时将酒尾馏出液与原酒进行调配,通过色谱分析、电子鼻、电子舌检测和感官品评,确定最适的添加量,为回收利用酒尾中的酒分及微量成分提供理论依据。

1 材料与方法

1.1 实验材料

1.1.1 主要实验材料

酒尾与原酒为川南某浓香型白酒厂同一批次生产提供,均是混匀后取样。

无水乙醇、(NH4)2HPO4、H3PO4,分析纯,成都市科隆化学品有限公司;乳酸,色谱纯,Sigma公司;42种白酒风味物质混合标样,郑州谱析科技有限公司。

1.1.2 仪器与设备

Hei-Vap Precision旋转蒸发仪,德国海道夫公司;RM40折光仪,梅特勒-托利多仪器有限公司;7890A气相色谱仪、1220液相色谱仪,美国安捷伦公司;PEN3电子鼻、SA-402B电子舌-味觉分析系统,北京盈盛恒泰科技有限责任公司。

1.2 实验方法

1.2.1 常压蒸馏

取500 mL酒尾置于常压蒸馏装置中进行蒸馏,冷凝管常温冷却,分段摘取馏出液10%、20%、30%、40%、50%、60%,检测馏出液及蒸馏残液的乙醇体积分数,确定馏出液收集量。分析馏出液的风味物质,并进行感官品评,评价常压蒸馏的可行性。

1.2.2 减压蒸馏

取500 mL酒尾放入减压蒸馏装置,控制温度、压强、转速3个因素,进行单因素实验。温度分别为70、75、80、85、90 ℃;转速分别为60、80、100、120、140 r/min;真空度分别为0.01、0.015、0.02、0.025、0.03 MPa。收集馏出液200 mL,分析乙醇和风味物质含量结合感官品评,确定减压蒸馏的条件。

1.2.3 馏出液的调配

将不同比例的馏出液加到原酒中,混合均匀后分析其风味物质含量,进行电子鼻、电子舌检测,同时进行感官品评,确定馏出液的最适添加量。

1.2.4 酒精度和风味物质检测

将样品经0.22 μm的微孔滤膜过滤后,进行各项检测分析。酒精度使用密度折光仪进行检测。

风味物质利用气相色谱分析,采用LZP-930色谱柱(50 m×250 μm×1 μm)。检测条件:载气为高纯N2,H2的流量为30 mL/min,空气流量为400 mL/min。进样量为0.4 μL,进样温度和检测温度均为220 ℃,分流比为10∶1。升温程序:柱温55 ℃,保持3 min;以3.5 ℃/min的速率升温至150 ℃,保持1 min;以10 ℃/min的速率升温至170 ℃,保持3 min;以10 ℃/min的速率升温至220 ℃,保持20 min。采用外标法对上述风味物质定量。

乳酸利用液相色谱分析,采用色谱柱C18(4.6 mm×250 mm,4 μm)。检测条件:流动相为0.1 mol/L KH2PO4缓冲液(pH 4.7),流量为1.0 mL/min,柱温为40 ℃,波长为210 nm,进样量为5 μL。

1.2.5 电子鼻检测

取20 mL样品于顶空小瓶中,动态顶空进样,样本气体进样速率为500 mL/min,载气速率为500 mL/min,检测时间为80 s,系统清洗时间为80 s。数据处理用自带的模型分析软件中主成分分析(principal component analysis, PCA)方法[13]。

1.2.6 电子舌检测

将样品放入电子舌专用杯,静置3 min后进行检测,启动工作站,点击样品采集,保存数据。导入原始数据,利用系统自带的模式识别系统经传感器优化模式图进行分析,得出PCA图,对所测样品进行区分辨别[14]。

1.2.7 感官品评

感官品评人员由专业品酒人员3人、经培训后的课题组成员5人、指导老师2人组成。根据GB/T 10781.1—2006《浓香型白酒》,通过看、闻、尝对酒样进行感官品评,评判打分[15]。对每种酒重复进行盲测,记录得分的平均值。

1.2.8 气味活度值计算

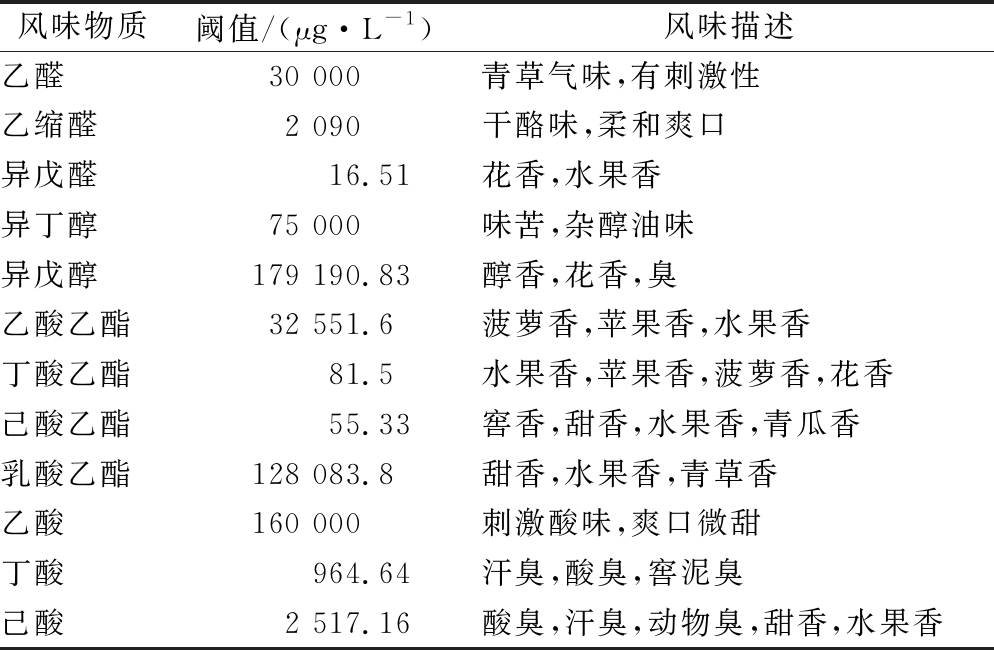

根据测定的酒样中各风味物质的浓度,与各自阈值的比值为酒样中各组分的气味活度值(odor activity value, OAV)。风味物质的嗅觉阈值及感官描述如表1所示。

表1 风味成分的嗅觉阈值及感官描述[16-18]

Table 1 Olfactory threshold and sensory description of flavor components

风味物质阈值/(μg·L-1)风味描述乙醛30 000青草气味,有刺激性乙缩醛2 090干酪味,柔和爽口异戊醛16.51花香,水果香异丁醇75 000味苦,杂醇油味异戊醇179 190.83醇香,花香,臭乙酸乙酯32 551.6菠萝香,苹果香,水果香丁酸乙酯81.5水果香,苹果香,菠萝香,花香己酸乙酯55.33窖香,甜香,水果香,青瓜香乳酸乙酯128 083.8甜香,水果香,青草香乙酸160 000刺激酸味,爽口微甜丁酸964.64汗臭,酸臭,窖泥臭己酸2 517.16酸臭,汗臭,动物臭,甜香,水果香

2 结果与分析

2.1 常压蒸馏主要物质变化

由表2可知,常压蒸馏馏出液为40%时在残液中未检测出乙醇,酒分几乎全部馏出,馏出液的乙醇体积分数为46.21%。为保证乙醇成分全部回收利用,确定馏出液的收集量为40%。

表2 常压蒸馏馏出液及残液的乙醇体积分数 单位:%

Table 2 Ethanol content of atmospheric distillation distillate and residue

注:ND表示未检出(下同)

馏出液比例/%0102030405060馏出液中乙醇65.32±0.6861.25±0.7555.02±0.2646.21±0.5438.07±0.2430.48±0.49残液中乙醇18.46±0.5413.42±0.167.71±0.202.63±0.12NDNDND

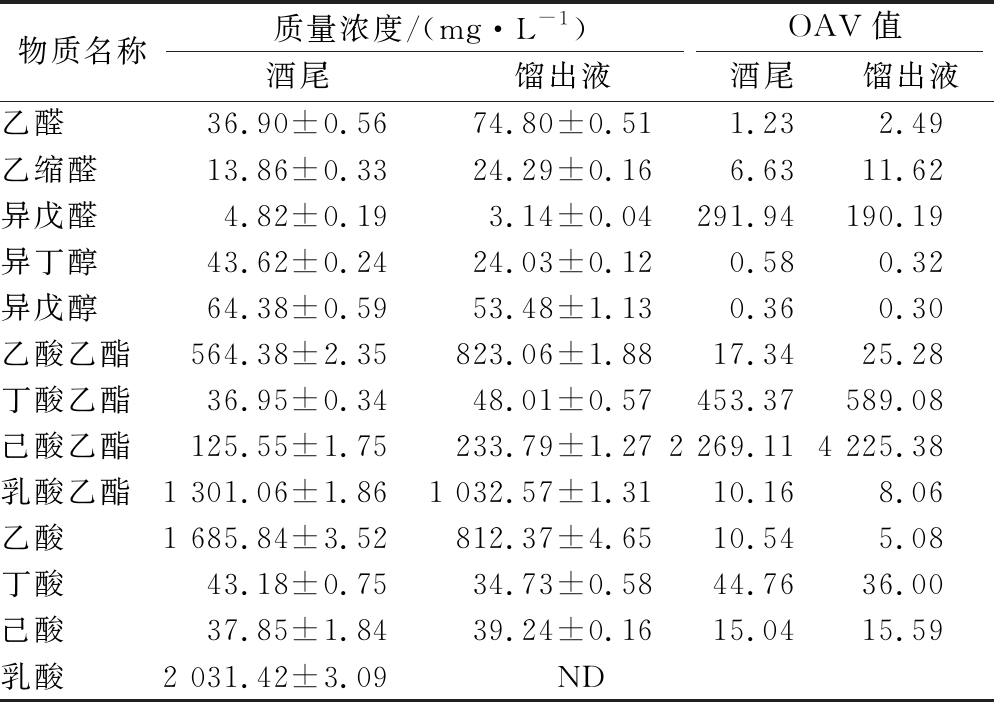

常压蒸馏酒尾和馏出液的主要风味物质如表3所示。

表3 常压蒸馏酒尾和馏出液的主要风味物质及OAV值

Table 3 Main flavor substances and OAV value of tail and distillate of atmospheric distillation

物质名称质量浓度/(mg·L-1)OAV值酒尾馏出液酒尾馏出液乙醛36.90±0.5674.80±0.511.23 2.49乙缩醛13.86±0.3324.29±0.166.63 11.62 异戊醛4.82±0.193.14±0.04291.94 190.19 异丁醇43.62±0.2424.03±0.120.58 0.32 异戊醇64.38±0.5953.48±1.130.36 0.30 乙酸乙酯564.38±2.35823.06±1.8817.34 25.28 丁酸乙酯36.95±0.3448.01±0.57453.37 589.08 己酸乙酯125.55±1.75233.79±1.272 269.11 4 225.38 乳酸乙酯1 301.06±1.861 032.57±1.3110.16 8.06 乙酸1 685.84±3.52812.37±4.6510.54 5.08丁酸43.18±0.7534.73±0.5844.76 36.00 己酸37.85±1.8439.24±0.1615.04 15.59 乳酸2 031.42±3.09 ND

馏出液中乳酸未被蒸馏出,乙醛、乙酸乙酯、己酸乙酯蒸馏出的量较多,丁酸乙酯含量低,乙酸、乳酸乙酯含量较高。感官品评显示浓香型白酒风格不突出,主体香被掩盖,具有明显的酸味、臭味和杂味,略带有焦糊气味,入口冲、辛辣粗糙,因此常压蒸馏方法不适合酒尾的回收。

2.2 减压蒸馏主要物质变化

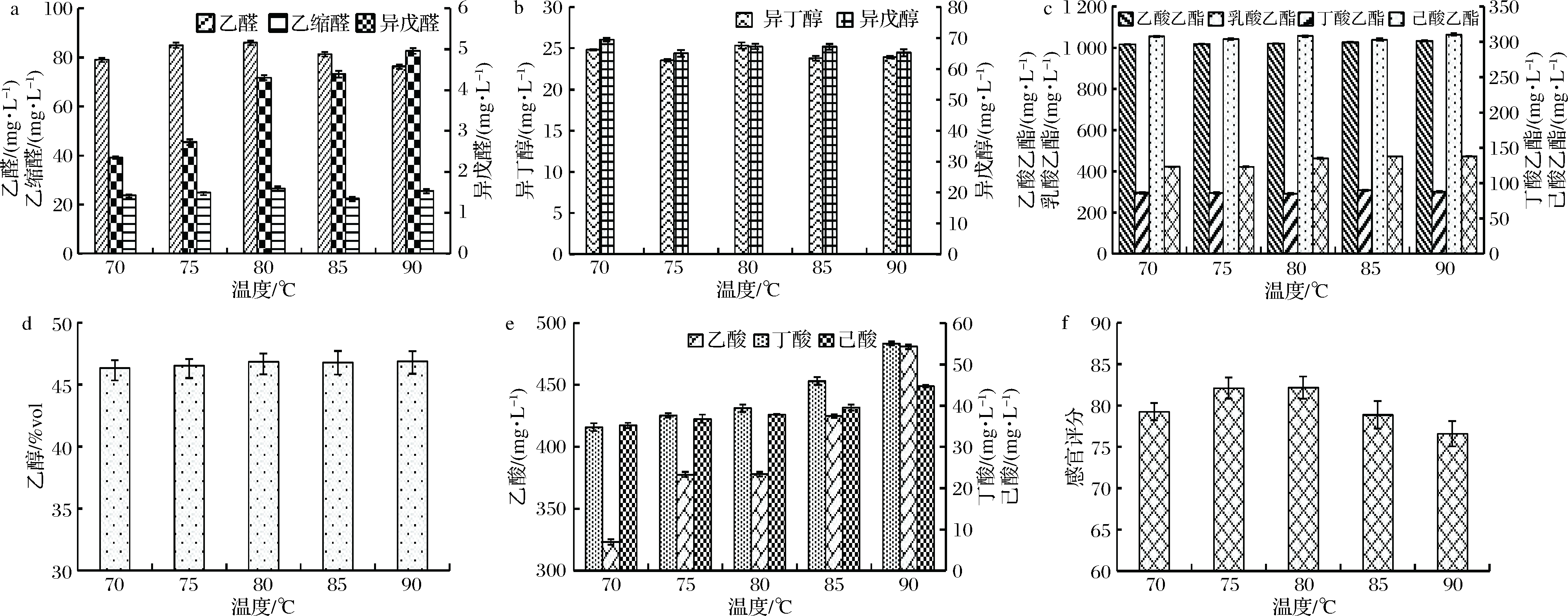

2.2.1 温度对主要香气物质的影响

不同蒸馏温度下馏出液的组分及感官品评得分如图1所示,异戊醛的含量随温度的升高而上升,乙醛、乙缩醛的含量变化不明显,80 ℃时相对较大,分别为85.97、26.56 mg/L。异丁醇、异戊醇的含量受温度影响的变化不明显。乳酸乙酯的含量随温度升高而上升,乙酸乙酯、丁酸乙酯、己酸乙酯的含量变化不明显。乙酸、丁酸、己酸的含量随温度升高而上升,乳酸没有蒸馏出。乙醇含量没有明显变化。80 ℃减压蒸馏条件下的馏出液感官品评得分较高。乙酸、乳酸乙酯的量比常压蒸馏大幅度减少,丁酸、己酸的含量相对较少,酸臭味、窖泥臭明显减轻,酯的比例较为协调。以80 ℃作为减压蒸馏的温度较为适宜。

a-乙醛、乙缩醛、异戊醛含量;b-异丁醇、异戊醇含量;c-乙酸乙酯、乳酸乙酯、丁酸乙酯、己酸乙酯含量;d-乙醇含量;e-乙酸、丁酸、己酸含量;f-感官评分(下同)

图1 不同蒸馏温度下各组分含量变化

Fig.1 Changes of content for each component under different distillation temperatures

2.2.2 真空度对主要香气物质的影响

不同真空度下馏出液的组分及感官品评得分如图2所示。乙醛、乙缩醛、异戊醛的含量随真空度的升高而上升。异丁醇、异戊醇的含量受真空度影响而略有变化。乳酸乙酯的含量随真空度的增加而上升,真空度为0.025 MPa时,己酸乙酯的含量较高,为310.72 mg/L,而乙酸乙酯、丁酸乙酯含量变化不明显。乙酸的含量随真空度增加而上升,丁酸、己酸的含量没有明显变化,乳酸没有蒸馏出。乙醇含量没有明显变化。0.025 MPa减压蒸馏条件下的馏出液感官品评得分较高。己酸乙酯含量较高,酯的比例较为协调,乙酸、丁酸、己酸的含量相对较少,没有明显的酸臭味、窖泥臭。确定以0.025 MPa作为减压蒸馏的真空度。

图2 不同真空度下各组分含量变化

Fig.2 Changes of component content under different vacuities

2.2.3 转速对主要香气物质的影响

不同转速下馏出液的组分及感官品评得分如图3所示,异戊醛的含量随转速的升高而上升,乙醛、乙缩醛的含量波动变化。异丁醇、异戊醇的含量受转速影响而略有变化。乙酸乙酯的含量随转速的增加而上升,转速为120 r/min时丁酸乙酯的含量较大,为86.69 mg/L,而己酸乙酯、乳酸乙酯含量略有变化。乙酸的含量随转速增加而上升,丁酸、己酸没有明显变化,乳酸没有蒸馏出。乙醇含量没有明显变化。120 r/min减压蒸馏条件下的馏出液感官品评得分较高。酯香较为协调,有较轻微的酸臭味、窖泥臭。确定以120 r/min作为减压蒸馏的转速。

图3 不同转速下各组分含量变化

Fig.3 Changes of component content under different rotary speeds

综合分析,经减压蒸馏后的馏出液中含较多的酯类,少量的酸类、醛类、醇类。含量较高的酯类物质有乙酸乙酯、乳酸乙酯,而己酸乙酯和丁酸乙酯相对较少,酸类物质中乳酸没有被蒸馏出,乙酸量较大。在80 ℃、0.025 MPa、120 r/min减压蒸馏条件下,酒分充分馏出,馏出液香气物质成分较协调,感官品评得分较高,选择该条件为最佳的减压蒸馏条件。

2.3 馏出液添加量对原酒风味的影响

2.3.1 馏出液添加量对原酒香气物质成分的影响

向原酒中加入不同比例的馏出液进行混合,酒样中的主要风味物质含量如表4所示。与原酒相比,除乙酸乙酯、乙酸的含量有所上升外,其余的风味物质含量均有不同程度的下降,乙醛、乙缩醛、异戊醛、己酸乙酯、乳酸等含量的变化较小。主要是因为馏出液中的乙酸乙酯、乙酸含量比原酒高,己酸乙酯含量比原酒低,而乳酸没有蒸馏出。

表4 不同馏出液添加量酒样中的风味物质含量 单位:mg/L

Table 4 Concentrations of flavor compunds in samples with different amount of distillate

物质名称馏出液添加量/%0(原酒)5678910100(馏出液)乙醛149.26±0.79148.45±1.02148.79±0.56142.79±0.59143.01±0.75143.80±0.84144.02±0.9287.31±1.46乙缩醛185.55±1.24178.16±1.01178.16±0.64175.98±1.13171.86±0.82169.70±1.75168.90±0.3520.05±0.47异戊醛31.78±0.5831.64±0.8431.52±0.3231.76±0.4530.46±0.6229.53±0.5928.34±0.793.46±0.04异丁醇120.30±1.32113.19±1.95113.19±0.58113.51±0.75116.99±1.24109.98±0.75108.98±1.2123.53±0.62异戊醇214.50±1.83202.71±1.37202.71±0.69202.95±1.75210.62±1.33197.34±1.24196.84±1.1265.15±0.96乙酸乙酯843.92±2.16860.85±1.02863.58±3.25851.25±1.24857.96±2.57856.03±1.75858.03±2.401 009.72±2.92丁酸乙酯119.37±0.82119.16±1.01119.73±0.79118.68±0.38117.96±0.40116.20±0.52115.98±0.5786.69±0.65己酸乙酯1 582.83±10.011 520.39±11.311 518.97±10.421 507.31±8.261 520.05±1.791 458.99±4.681 478.99±2.36307.52±1.44乳酸乙酯188.01±0.45214.32±1.92213.18±0.75210.28±0.72208.28±1.75205.51±1.33203.84±2.17462.71±1.64乙酸441.33±3.24437.91±3.61434.42±3.04443.42±1.86458.36±1.34454.50±2.97459.65±1.62502.48±1.26丁酸142.30±1.19136.29±1.34136.91±0.64134.86±0.40133.12±0.87134.46±0.64132.24±0.5751.44±1.03己酸515.74±3.56492.85±3.76490.73±1.30483.59±1.39479.56±1.84470.42±1.93465.02±2.7436.12±0.97乳酸242.88±1.53236.99±1.85230.16±1.17229.65±1.23224.43±2.64218.65±1.73213.32±1.48ND

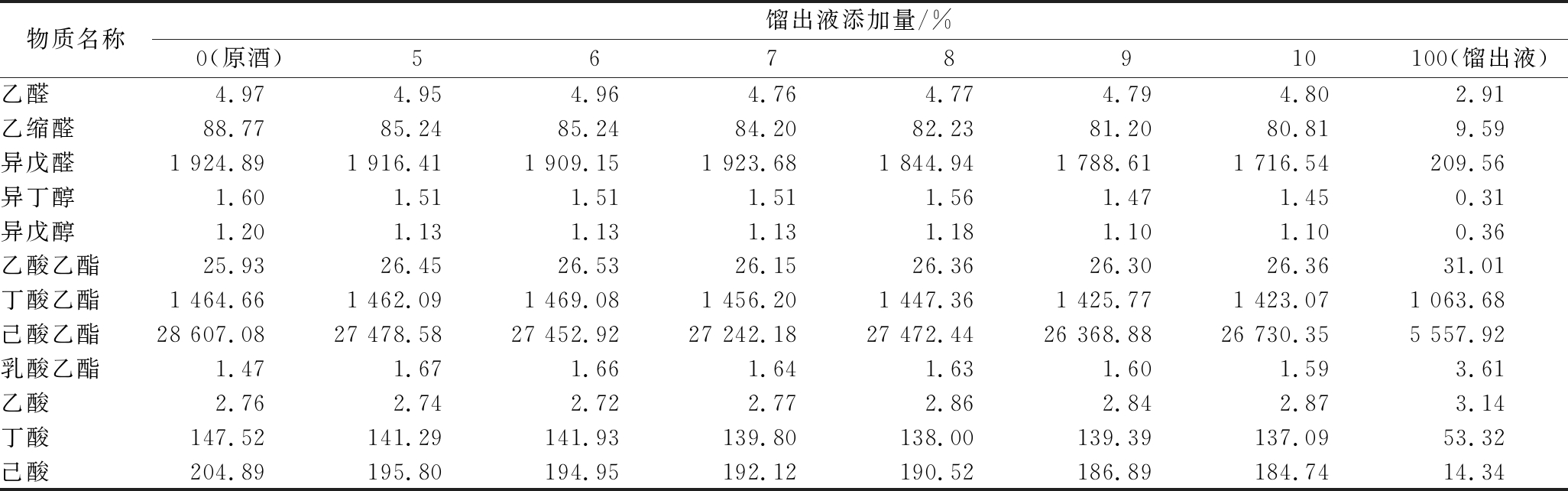

2.3.2 馏出液添加量对原酒风味特征的影响

按不同比例向原酒中加入酒尾的馏出液进行混合,酒样中的主要风味物质OAV值如表5所示。与原酒相比,除乙酸乙酯、乙酸的OAV值有所上升外,其余物质的OAV值均有不同程度的下降,而己酸乙酯、丁酸乙酯、乙醛、乙缩醛、异戊醛等的OAV值变化较小。OAV值越大,对整体香气的呈现作用越大。己酸乙酯作为浓香型白酒的主体香,其含量与其他物质的比例关系决定了白酒的风格[1]。酒样中己酸乙酯的OAV值变化不大,保持了浓香型白酒的主体风味。

表5 不同馏出液添加量酒样中风味物质的OAV值

Table 5 OAV values of flavor compunds in liquor samples with different distillates

物质名称馏出液添加量/%0(原酒)5678910100(馏出液)乙醛4.974.954.964.764.774.794.802.91乙缩醛88.7785.2485.2484.2082.2381.2080.819.59异戊醛1 924.891 916.411 909.151 923.681 844.941 788.611 716.54209.56异丁醇1.601.511.511.511.561.471.450.31异戊醇1.201.131.131.131.181.101.100.36乙酸乙酯25.9326.4526.5326.1526.3626.3026.3631.01丁酸乙酯1 464.661 462.091 469.081 456.201 447.361 425.771 423.071 063.68己酸乙酯28 607.0827 478.5827 452.9227 242.1827 472.4426 368.8826 730.355 557.92乳酸乙酯1.471.671.661.641.631.601.593.61乙酸2.762.742.722.772.862.842.873.14丁酸147.52141.29141.93139.80138.00139.39137.0953.32己酸204.89195.80194.95192.12190.52186.89184.7414.34

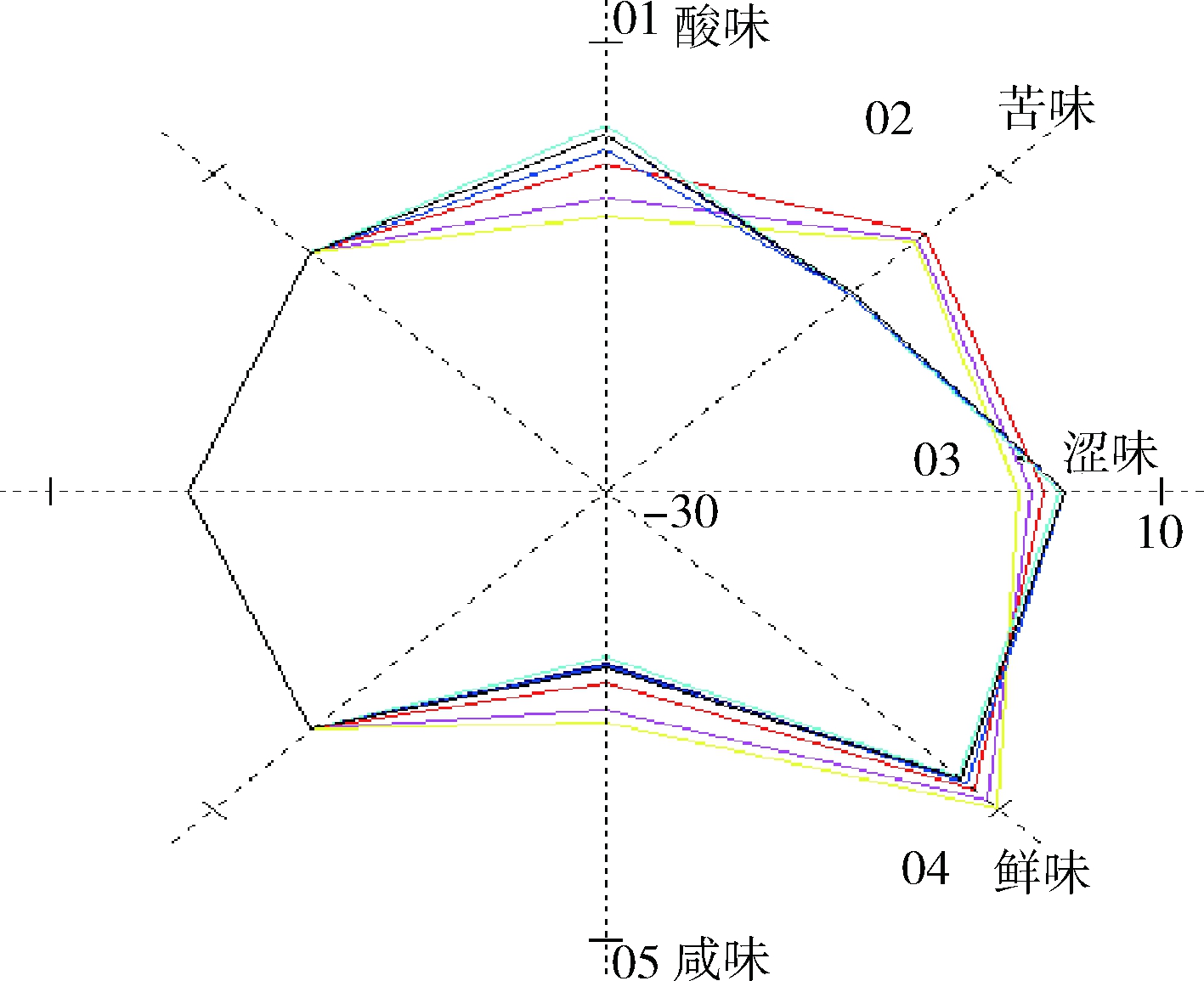

添加不同比例的馏出液,经混合后的酒样风味轮廓图如图4所示。不同馏出液添加量的酒样在香气风味轮廓图与整体风格方面差异均不明显。与原酒相比,添加馏出液的酒样能提升酒体的干酪味、醇香味,由乙酸赋予的酸臭味略有增加,果香味、窖香味等的差别很小。

图4 不同酒样风味轮廓图

Fig.4 Aroma profiles of different liquors

2.3.3 电子鼻检测结果

不同馏出液添加量酒样的电子鼻检测结果如图5所示,酒尾中2号传感器W5S(氮氧化合物)对主成分1方向贡献率最大,为93.99%;8号传感器W2S(乙醇、醇类)对主成分2方向贡献率最大,为4.64%;2个主成分方向贡献率之和为98.63%。馏出液和原酒中,5号传感器W5C(烷烃芳香成分)对主成分1方向贡献率分别为93.97%、97.18%; 2号传感器W5S对主成分2方向贡献率分别为3.34%、1.61%。而不同比例酒样中,均为2号传感器W5S对主成分1方向贡献率最大,且均在94.28%以上,主成分2方向为3、5、7、8号传感器有较高的贡献率。

图5 不同馏出液添加量酒样的Loading图

Fig.5 Loading diagrams of liquor samples with different amount of distillate

Loading分析(传感器区分贡献率分析)可用于识别传感器对酒样区分的贡献率大小,考察在酒样区分过程中起到主要区分作用的气体类别,电子鼻能够准确识别和区分[19]。各酒样主成分1和主成分2贡献率之和平均为99.77%。说明酒样之间无显著差异,且第1主成分起到了最关键的作用。

2.3.4 电子舌检测结果

不同馏出液添加量酒样的电子舌检测结果如图6所示,与酒尾相比,馏出液的苦味有所降低,甜味和鲜味略有增加。酒尾蒸馏后的馏出液与原酒的苦味和甜味相差不大,但馏出液的鲜味相对较差、酸味相对较重。经减压蒸馏后,馏出液的口感与品质有所改善,但与原酒相比仍存在一定的差异。将酒尾直接用于混合调配,可使酒体回味悠长,产生浓厚感。但添加量过大,邪杂味也较大,最大添加量为0.5%[20]。而馏出液添加量达7%时,酒样味觉呈现效果都较佳。

图6 不同馏出液添加量酒样雷达图

Fig.6 Radar chart of liquor samples with different amount of distillate

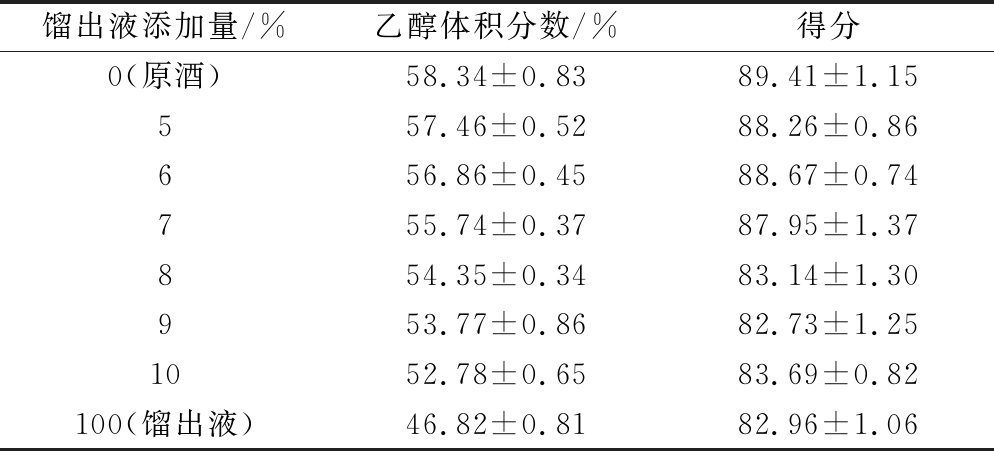

2.3.5 感官评价结果

对原酒、酒尾、馏出液及添加不同馏出液比例的酒样进行酒度检测和感官品评,结果如表6所示,随酒尾馏出液添加量的增加,乙醇体积分数有所降低,感官品评的得分也有所降低。

表6 不同馏出液添加量酒样的酒度及感官评价

Table 6 Alcohol content and sensory evaluation of samples with different amount of distillate

馏出液添加量/%乙醇体积分数/%得分0(原酒)58.34±0.8389.41±1.15557.46±0.5288.26±0.86656.86±0.4588.67±0.74755.74±0.3787.95±1.37854.35±0.3483.14±1.30953.77±0.8682.73±1.251052.78±0.6583.69±0.82100(馏出液)46.82±0.8182.96±1.06

与原酒相比,酒尾馏出液添加量增加到7%时,得分变化不明显;添加量达到8%时,得分下降明显。

酒尾给人感受不佳,味道、口感不太愉快,且整体风格差;经减压蒸馏后的馏出液在味道、口感、整体风格等方面都有较大的改善,尤其是极大地降低了乳酸乙酯带来的涩苦味、青草味和乙酸的酸臭味,并且馏出液也能直接饮用,但与原酒仍有一定的差异。

向原酒中添加馏出液混合后得到的酒样中,添加量≤7%的酒样在特征香气、风味特征和整体风格方面均差异不大;添加量>8%的酒样口感略微辛辣刺激,略带酸臭味。所以原酒中馏出液最适添加量为≤7%。

3 结论

减压蒸馏适合浓香型白酒酒尾的回收利用,适宜的蒸馏条件为80 ℃、0.025 MPa、120 r/min,馏出液取量为40%。酒尾中的乳酸未被蒸馏出,馏出液中乳酸乙酯、乙酸的含量与酒尾相比明显降低,酒尾中的乙醇全部馏出,酒精度为46.82%vol。馏出液中的窖香味、苹果香气和干酪味较之酒尾更加浓厚,且味甜爽口,富有愉悦的清香感;酸臭味、青草味和涩苦味减轻。馏出液添加量≤7%时,品质与原酒相比无明显差别,味觉效果较佳。本研究极大地提高了浓香型白酒酒尾的利用率,可为酒尾的综合利用提供新的方法。

[1] 沈怡方.白酒生产技术全书[M].北京:中国轻工业出版社,2005.

[2] 尹礼国,容星,冯学愚,等.气相色谱质谱联用内标法分析五粮浓香型大曲酒尾微量成分[J].酿酒科技,2013(9):96-98.

[3] 张宿义,卢中明,杨小柏,等.白酒调味液的开发与应用[J].酿酒科技,2003(3):47-49.

[4] 陈小林.浓香尾酒回收工艺的分析改进和综合应用探讨[J].酿酒科技,2015(5):98-100.

[5] 马荣山,李婧.化学酯化法对酒尾和黄水的利用[J].中国酿造,2011,30(12):155.

[6] 方春玉,周健,李智.红曲霉发酵液酯化酿酒尾水制备酯化液的研究[J].食品工业科技,2018,39(13):46-50.

[7] 厉路菊,徐希望,郎付龙.浓香型曲酒黄尾水在新工艺白酒中的应用探索[J].酿酒科技,2002(3):49-50.

[8] 曹新莉,王明山.白酒生产中黄水和酒尾的应用[J].酿酒科技,2008(10):96-99.

[9] 张学英,王承江.利用酒尾帮助滴窖降酸的尝试[J].酿酒,2006,33(5):84-85.

[10] 周新虎,陈翔,丁晓斌,等.膜分离技术在尾酒中的研究及应用[J].酿酒科技,2013(9):56-58.

[11] 王国春,陈林,赵东,等.利用超临界CO2萃取技术从酿酒副产物中提取酒用呈香呈味物质的研究[J].酿酒科技, 2008(1):27-30;33.

[12] 封明振,张国杰,王贤.浓香型曲酒生产副产物的综合利用[J].酿酒科技,1999(2):72-73.

[13] 马泽亮,国婷婷,殷廷家,等.基于电子鼻系统的白酒掺假检测方法[J].食品与发酵工业,2019,45(2):190-195.

[14] 邓莉.电子舌对不同类型酒味觉的辨识研究[J].中国酿造,2018,37(7):97-100.

[15] 国家质量监督检验检疫总局.GB/T 10781.1—2006,浓香型白酒[S].北京:中国标准出版社,2006.

[16] 范文来,徐岩.白酒79个风味化合物嗅觉阈值测定[J].酿酒,2011,38(4):80-84.

[17] LIU S Q, PILONE G J. An overwiew of formation and roles of acetaldehyde in winemaking with emphasis on microbiological implications[J]. International Journal of Food Science and Technology, 2000, 35: 49-61.

[18] GAO W, FAN W, YAN X. Characterization of the key odorants in light aroma type Chinese liquor by gas chromatography- olfactometry, quantitative measurements,aroma recombination, and omission studies [J]. Journal of Agricultural and Food Chemistry,2014,62(25):5 796-5 804.

[19] JING Y, MENG Q, QI P, et al. Electronic nose with a new feature reduction method and a multi-linear classifier for Chinese liquor classification[J]. Review of Scientific Instruments,2014,85(5):055004.

[20] 张堃,马荣山,程什,等.四川浓香型大曲酒酒尾对白酒品质影响的研究[J].中国酿造,2010,29(9):36-38.