白兰地多指以葡萄为原料,通过发酵蒸馏制成的酒,是世界上最著名的蒸馏酒之一,与威士忌、伏特加、朗姆酒、金酒和中国白酒并称为世界六大蒸馏酒[1-2]。香气是白兰地风格与品质的直接体现,目前已在白兰地中检出挥发性香气物质超过几百种,主要包括高级醇、酯类、酮醛类、酸类、萜烯类、苯衍生物等[3],它们以不同的种类、浓度、相互作用共同影响着白兰地的香气品质[4-5]。研究发现,在各类挥发性成分中,酯类和醇类香气物质含量最高,并且酯类物质种类最多,对白兰地风味与风格的影响也最大[6]。宋普[7]从陈酿0~6年的白兰地中共检出113种香气物质,其中酯类共43种,占总检出物质的38%,与CALDEIRA等[8]的实验结果相似,且酯类物质阈值相对较低,对白兰地香气形成具有突出贡献。现有研究发现,酯类总量占白兰地非酒精挥发物总量的46%以上[9],并且白兰地中酯类含量与感官分析得分呈正相关[10]。因此,酯类物质是白兰地香气中的关键成分,也是评价白兰地质量的重要指标,即总酯含量可间接反映白兰地的陈酿进程及品质高低。

新蒸白兰地一般具有苦涩、辛辣等缺陷。利用橡木桶陈酿可改善上述问题,目前已被认为是提升白兰地品质的关键环节。在木桶陈化的过程中,酒内的一些物质发生氧化还原、酯化水解、分子缔合等一系列反应,最终使白兰地变得甜润、绵柔、醇厚[11]。但传统橡木桶陈酿过程十分缓慢,增加了生产企业在设备、场地和人力方面的投入,增加了生产成本,影响了酒厂的经济效益[12]。因此,缩短白兰地陈酿周期已成为制约其工业化生产的重点难点问题。目前利用物理手段加速白兰地陈化已有一定数量的报道,如通过超声[13]、电场[14]、电子束辐照[15]等技术在一定程度上可加块白兰地的陈酿速度,但在实际生产中,这些技术存在很多不足和缺陷,如电场和磁场处理所需的设备庞大,成本高,不易工业化规模生产[16];超声波和红外等波谱处理条件不易控制,白兰地品质难以保证[17]。此外,有些催陈处理还会导致酒体温度升高,不利于白兰地香气品质的提升[18]。

超高压技术通常是指在100 MPa以上的压力条件下,使体系中各物质化学键的种类、性质等发生变化,进而达到一定的生产目的。研究发现,超高压催陈酒类具有处理效率高、能耗小、非加热、无反生现象等优点,并且操作过程条件可控、质量稳定,易于工业化规模生产[19-20]。近年来已有部分学者利用超高压技术在酒类催陈研究中取得了不错的实验效果[21-23]。梁茂雨等[24]通过对清香型白酒进行超高压处理后发现,酒中酯类、醛类、杂醇油等香气物质含量显著变化,其酒的香气品质基本达到陈酿2年的水平,部分指标甚至能达到陈酿3年的效果。同样的效果在经超高压处理后的黄酒中也有出现,如酒样中醇类、醛类香气物质减少,酯类物质含量增加,表明超高压可促进醇、醛等物质的转化和酯类物质的合成,加速黄酒的陈化过程[25]。此外,超高压技术在干红葡萄酒陈酿过程中也有应用[26],与对照相比,经超高压处理后的干红葡萄酒,其酯类香气物质含量明显增加,果香特征更加突出。尽管超高压在酒类催陈方面已有研究,但在白兰地方面的研究却鲜有报道。本文以白玉霓葡萄白兰地基酒为原料,通过单因素及响应面实验优化超高压催陈处理的工艺参数,以期为白兰地催陈方法的拓展以及评估超高压技术在白兰地催陈研究中的应用前景提供一定的理论支持。

1 材料与方法

1.1 试验材料

法国橡木桶:50 L,中度烘烤,蓬莱市沃林橡木桶有限公司。

白兰地原酒:取自甘肃省莫高股份有限公司生产的白玉霓葡萄白兰地基酒,经蒸馏釜二次蒸馏得到白兰地原酒,酒精度60%。

1.2 主要试剂

NaOH、NaCl、浓H2SO4,酚酞指示剂等,天津市光复精细化工研究所。

1.3 主要仪器

TRACE 1310-ISQ气相色谱-质谱仪,美国Thermo Scientific公司;DB-WAX气相色谱柱,美国Agilent Technologies公司;HS-SPME装置、DVB/CAR/PDMS萃取头,美国Surpelco公司;HPP.L2-600/1超高压处理装置,天津华泰森淼生物工程技术股份有限公司;DC-0530低温恒温槽,上海平轩科学仪器有限公司;SB20L帝伯仕20 L三釜蒸馏器,烟台帝伯仕有限公司;DK-S12型电热恒温水浴锅,上海森信实验仪器有限公司;DZ-450A真空包装机,温州市大江真空包装机械有限公司;AE224型电子分析天平,上海舜宇恒平科技仪器有限公司;DF-2集热式磁力搅拌器,常州市金坛恒丰仪器制造有限公司;8100摩尔超纯水机,上海摩勒科学仪器有限公司。

1.4 试验方法

1.4.1 总酯含量的测定

参考GB/T 11856—2008[27]的方法进行白兰地中总酯含量的测定,按公式(1)计算:

(1)

式中:ρ,样品中总酯的质量浓度(以乙酸乙酯计),g/L;V1,皂化后样品消耗NaOH标准滴定溶液体积,mL;V0,空白试验皂化后样品消耗NaOH标准滴定溶液的体积,mL;c,皂化后滴定时所用NaOH标准滴定溶液的浓度,mol/L;88,乙酸乙酯的摩尔质量,g/mol;V,吸取样品的体积,mL。

1.4.2 主要酯类香气化合物含量测定

1.4.2.1 香气物质富集

取8 mL酒样于15 mL样品瓶中,加入2.0 g NaCl和10 μL内标2-辛醇(质量浓度为88.2 mg/L),加转子后密封并置于磁力搅拌器中,50 ℃下水浴平衡30 min后顶空萃取30 min。萃取完成后立即进行香气成分检测。

1.4.2.2 香气成分分析

参照张斌[28]的方法,并略作调整。色谱条件:色谱柱DB-WAX(60 m×2.5 mm×0.25 μm);升温程序40 ℃保持5 min,以3.5 ℃/min升至210 ℃,保持15 min;载气(He)流速 1 mL/min;进样口温度 230 ℃;不分流进样。质谱条件:电子轰击离子源(EI);电子能量 70 eV;连接杆温度 180 ℃;离子源温度250 ℃;质谱扫描范围50~350 m/z。

定性分析:化合物经计算机检索与 NIST Library(107 k compounds,Version 2.0 a,July 1,2002)相匹配对香气物质种类进行初步确定。

定量分析:采用内标法进行半定量分析,按公式(2)计算:

(2)

式中:Ci,待测香气物质质量浓度,mg/L;Ai,待测香气物质峰面积;A内,内标的峰面积;C内,内标质量浓度,mg/L。

1.4.3 超高压处理工艺流程

取白兰地原酒100 mL装入铝箔袋中,真空包装2次后放入20 ℃恒温箱中备用。进行超高压实验前先打开恒温槽预热,达到设定温度时将样品放入加压舱内,调节处理压力、处理时间后进行超高压实验,每个样品均超高压处理1次。

1.4.4 单因素试验

1.4.4.1 处理压力对总酯的影响

取原酒100 mL,调节超高压处理温度为20 ℃,处理时间为30 min,研究不同处理压力(100、200、300、400、500、600 MPa)对白兰地的影响,试验重复3次。

1.4.4.2 处理时间对总酯的影响

取原酒100 mL,调节超高压处理温度为20 ℃,压力条件为200 MPa,研究不同处理时间(20、30、40、50、60、70 min)对白兰地的影响,试验重复3次。

1.4.4.3 处理温度对总酯的影响

取原酒100 mL,调节超高压处理压力为200 MPa,处理时间为30 min,研究不同处理温度(5、10、15、20、25、30 ℃)对白兰地的影响,试验重复3次。

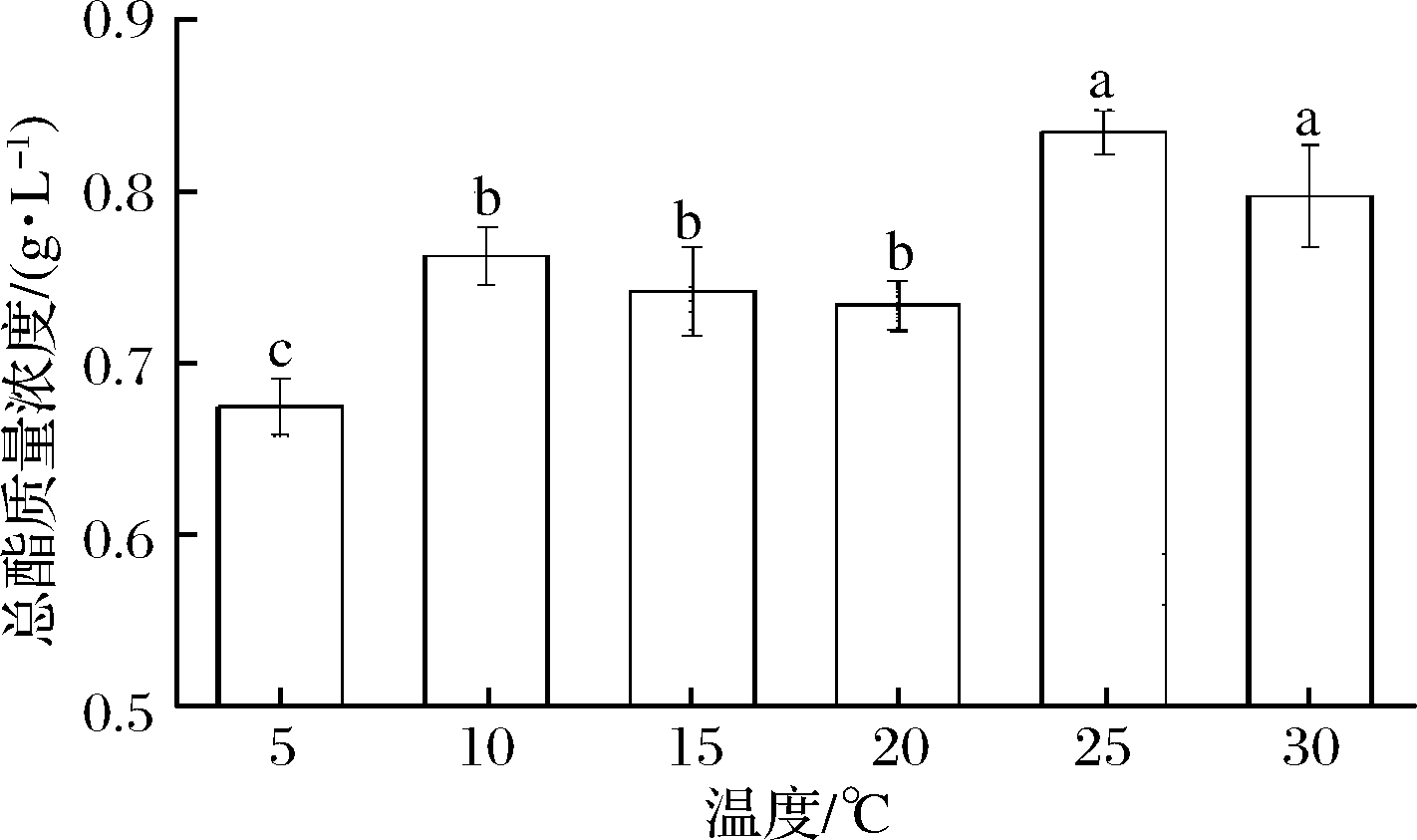

1.4.5 响应面试验设计

在单因素试验结果的基础上,利用Design-Expert 8.0.6.1软件进行响应面试验设计,以白兰地中总酯含量为响应值,设计如下3因素(处理压力、处理时间、处理温度)3水平响应面试验进行超高压处理工艺的优化。

表1 响应面试验因素与水平

Table 1 Factors and levels of response surface test

水平因素A处理压力/MPaB处理时间/minC处理温度/℃1-1-1-120003111

1.4.6 催陈工艺评价

利用1.4.5中响应面优化的超高压工艺参数对甘肃省莫高股份有限公司不同陈酿时间(4、5、6、7、8年)的白玉霓葡萄白兰地中总酯及主要酯类香气物质含量进行测定,从而评价本试验优化的超高压处理工艺的实际效果。

1.5 试验数据处理

利用Microsoft Excel 2010对试验所得数据进行基本分析,利用OriginLab Origin 9.0绘图,使用IBM SPSS Statistics 20.0进行显著性分析(Duncan法,P<0.05),响应面试验设计及回归分析使用Design-Expert 8.0.6.1软件进行操作。

2 结果与分析

2.1 单因素试验结果

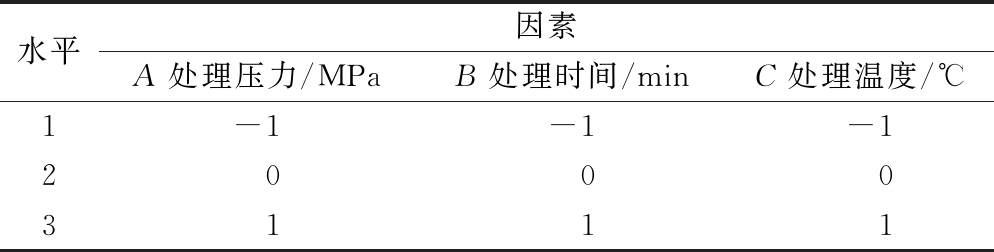

2.1.1 处理压力对白兰地中总酯的影响

如图1所示,随着处理压力的增加,总酯含量呈现先大幅增加后小幅降低的趋势,并且在300 MPa时总酯含量最高,为0.83 g/L,是未处理酒样中总酯含量(0.62 g/L)的1.34倍。超高压技术的本质是一个基本的热力学变量,在超高压技术处理过程中,高压会引起体系内物质能量的变化,其中压力为主要影响因素[29]。研究发现,超高压技术主要是通过均衡效应、勒夏特列效应、微观有序效应等原理使各种生物大分子物质结构、状态、能力等发生一定变化,从而改变其原有性质[30]。在本实验中,处理压力为100、200 MPa时,总酯含量变化不大,当压力继续增加到300 MPa时,总酯含量迅速升高到最大值,但压力过高,可能会降低酯类物质的稳定性,从而造成酯类物质含量减少,本试验结果与李绍峰[30]在葡萄酒的研究中有类似的结果。因此,试验选择处理压力为300 MPa较为适宜。

图1 超高压处理压力对白兰地总酯含量的影响

Fig.1 Effect of pressure on total ester content in ultra-high pressure treated brandy

注:不同小写字母表示具有显著性差异(P<0.05)(下同)

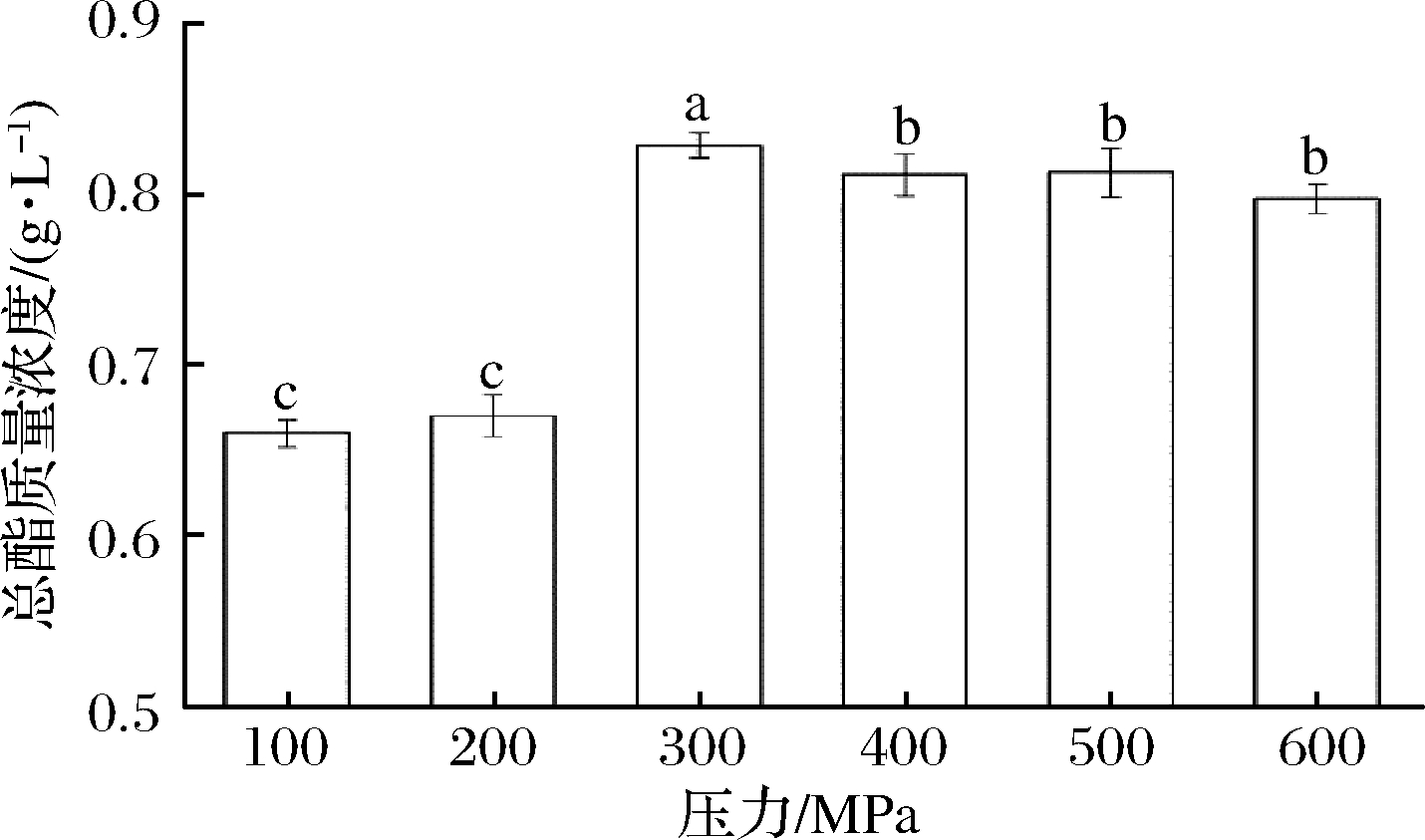

2.1.2 处理时间对白兰地中总酯的影响

由图2可知,在其他因素水平固定时,当处理时间小于50 min时,总酯含量较低;当处理时间在50~70 min时,总酯含量较高,并且在处理时间为60 min时,总酯含量最高(0.84 g/L)。酯类物质合成需要消耗一定的化学能,而超高压处理可增加酒中物质的能量,并且处理时间越长,酒中物质积累的能量越高。处理时间为10~40 min时,酒中积累的化学能较少,可能还未达到酯类物质合成反应的活化能;处理时间为50 min时,酒中积累的化学能超过酯类物质合成所需的能量,因此总酯含量大幅增加,并且随着处理时间的继续延长,总酯含量变化较小。此外,PANOSYAN等[31]在研究不同年份干邑白兰地时发现,随着时间的增加,酯类物质含量逐渐增加,白兰地的风味和口感也有一定的提升,这与本实验白兰地中酯类物质变化趋势一致。因此,超高压处理时间为50 min较为适宜。

图2 超高压处理时间对白兰地总酯含量的影响

Fig.2 Effect of time on total ester content in ultra-high pressure treated brandy

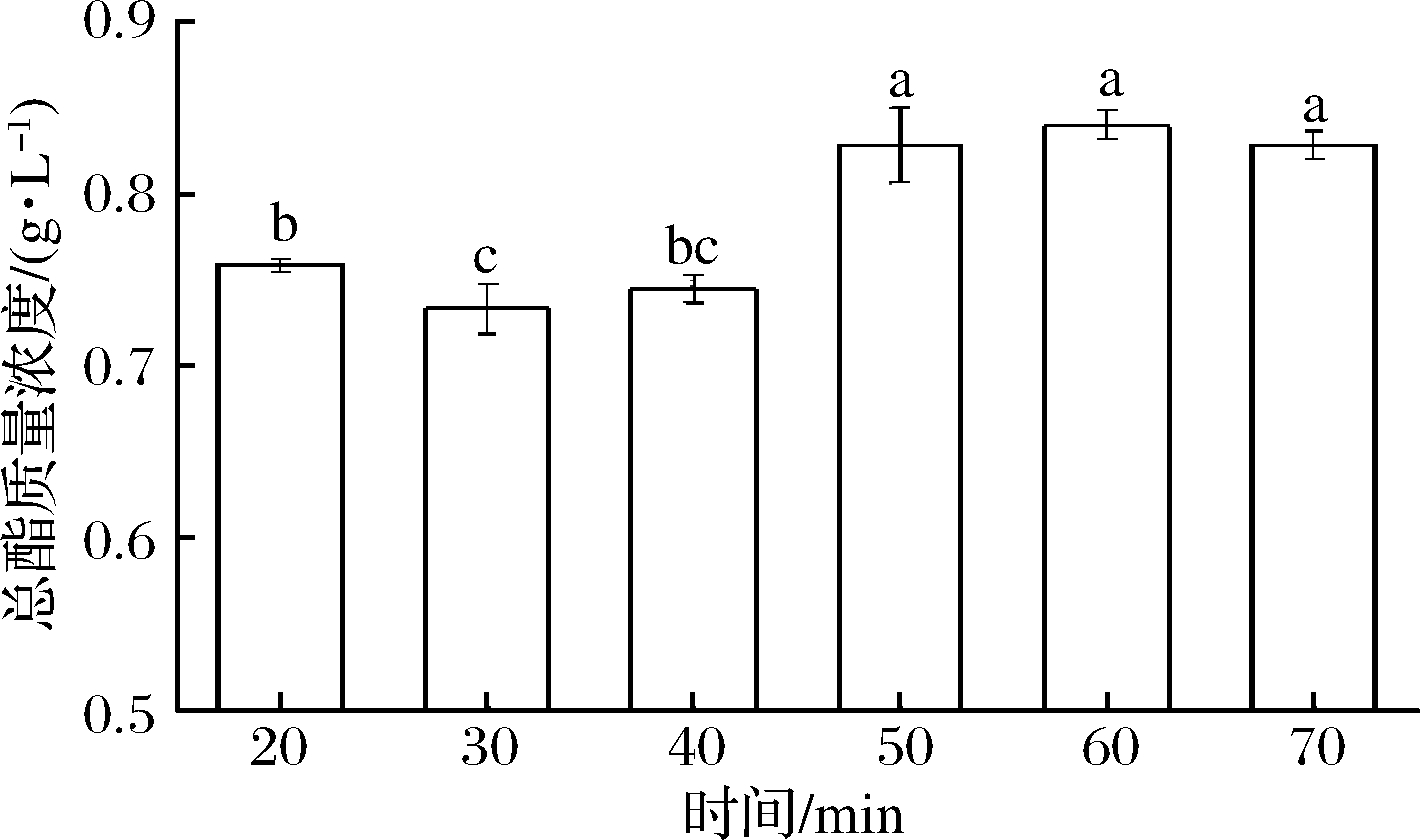

2.1.3 处理温度对白兰地中总酯的影响

如图3所示,总酯含量随处理温度的升高总体成上升趋势,并且在25 ℃时,总酯含量最高,为0.83 g/L。当继续升高处理温度,总酯含量略微下降。醇和酸生成酯是吸热反应,当升高温度时,化学反应向生成酯的方向进行。此外,升高温度会增加酒样体系中的熵,体系中分子运动加剧,酯化反应的速度增加,但随着温度继续升高,酯化反应的逆反应速率也在增加。结合本试验结果可知,当温度在25 ℃附近时,酯化反应速率趋于平衡;当温度继续升高,逆反应速率大于酯化反应速率,总酯含量开始降低,这与李聪丽[22]研究结果有着相同的趋势。因此,超高压处理温度为25 ℃时较为适宜。

图3 超高压处理温度对白兰地总酯含量的影响

Fig.3 Effect of temperature on total ester content in ultra-high pressure treated brandy

2.1 响应面优化超高压对白兰地中总酯的影响

2.2.1 响应面试验结果

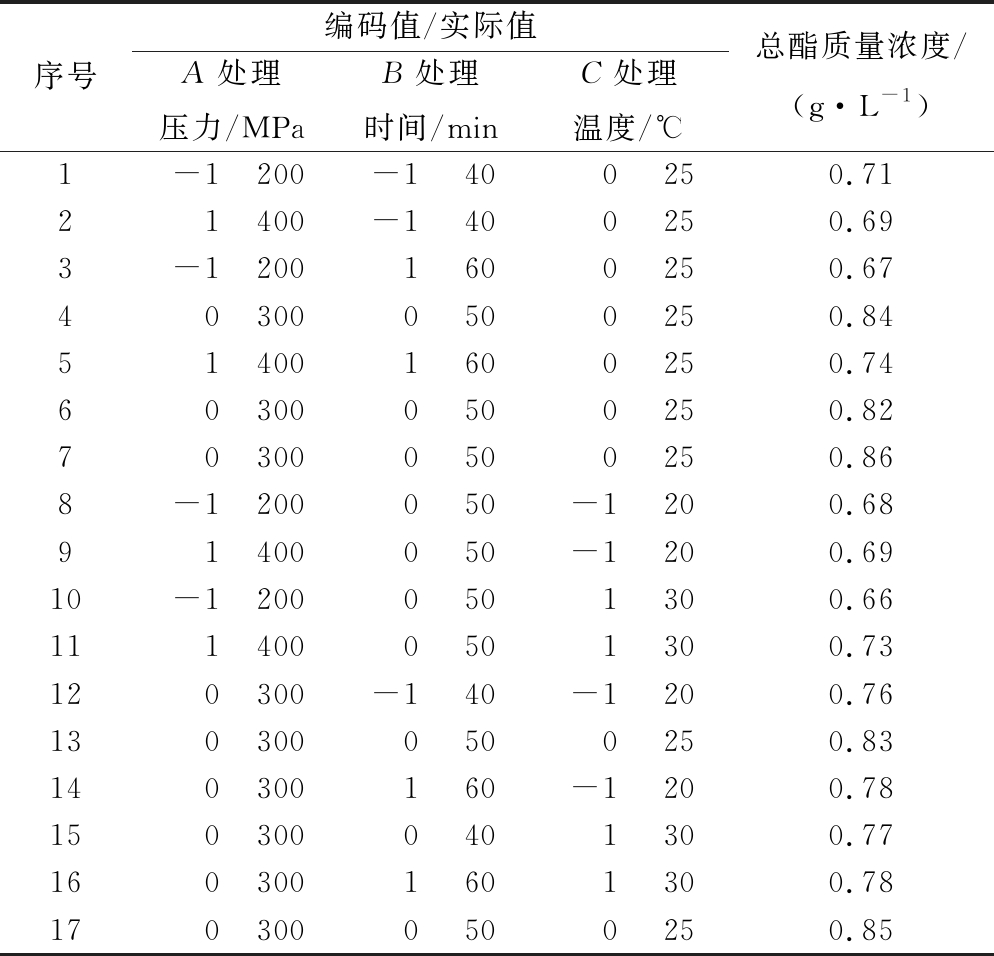

以单因素试验结果为基础,利用Design-Expert 8.0.6.1软件进行响应面试验设计,响应面试验设计及试验结果如表2所示。

表2 响应面试验设计及结果

Table 2 Response surface test design and results

序号编码值/实际值A处理压力/MPaB处理时间/minC处理温度/℃总酯质量浓度/(g·L-1)1-1200-1400250.7121400-1400250.693-12001600250.67403000500250.84514001600250.74603000500250.82703000500250.868-1200050-1200.6891400050-1200.6910-12000501300.661114000501300.73120300-140-1200.761303000500250.83140300160-1200.781503000401300.771603001601300.781703000500250.85

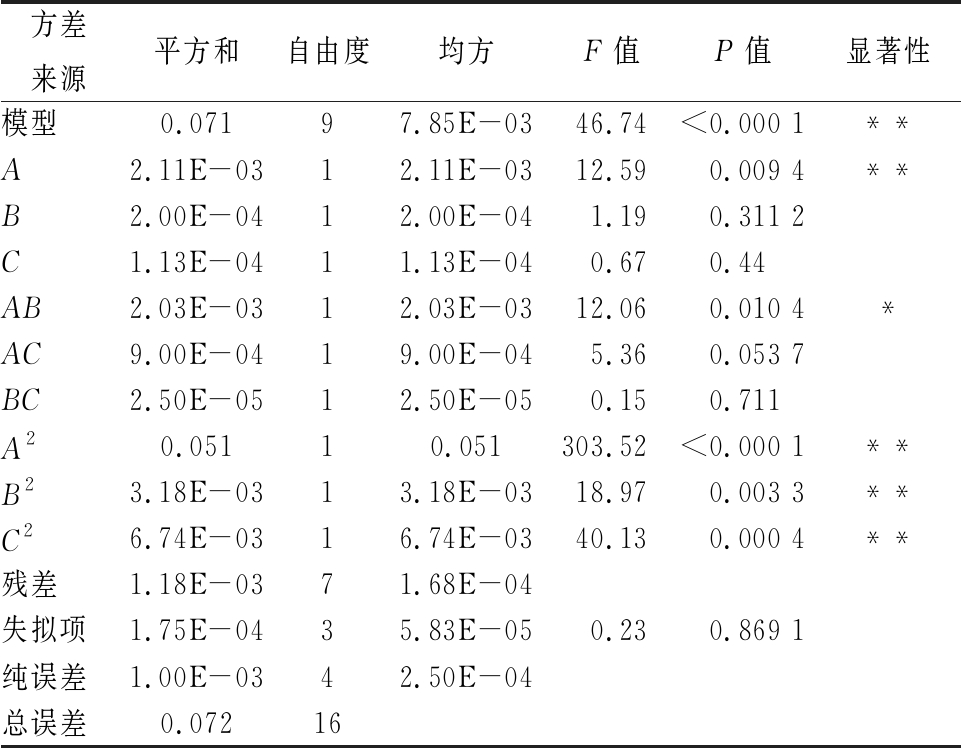

2.2.2 响应面回归模型的方差分析及显著性检验

由表3和表4可知,本试验通过响应面确定的多元回归模型具有统计学意义(P<0.0001)。此外,模型失拟项不显著(P=0.869 1>0.05),即响应面试验结果可以用模型来解释。决定系数R2=0.983 6,矫正决定系数![]() 表明回归方程对实验结果的拟合度很高,能解释实验中98.36%的数据变异。因此,本试验确定的模型可用于超高压技术催陈白兰工艺优化。反映该模型的回归方程为:Y=0.84+0.016A+0.005B+0.00375C+0.023AB+0.015AC-0.0025BC-0.11A2-0.027B2-0.040C2,并且3个因素对处理效果影响的主次顺序为:处理压力>处理时间>处理温度。

表明回归方程对实验结果的拟合度很高,能解释实验中98.36%的数据变异。因此,本试验确定的模型可用于超高压技术催陈白兰工艺优化。反映该模型的回归方程为:Y=0.84+0.016A+0.005B+0.00375C+0.023AB+0.015AC-0.0025BC-0.11A2-0.027B2-0.040C2,并且3个因素对处理效果影响的主次顺序为:处理压力>处理时间>处理温度。

表3 优化回归模型方差分析及显著性检验

Table 3 Variance analysis and significance test of optimized regression model

注:*表示差异显著(P<0.05),**表示差异极显著(P<0.01)

方差来源平方和自由度均方F值P值显著性模型0.07197.85E-0346.74<0.000 1**A2.11E-0312.11E-0312.590.009 4**B2.00E-0412.00E-041.190.311 2C1.13E-0411.13E-040.670.44AB2.03E-0312.03E-0312.060.010 4*AC9.00E-0419.00E-045.360.053 7BC2.50E-0512.50E-050.150.711A20.05110.051303.52<0.000 1**B23.18E-0313.18E-0318.970.003 3**C26.74E-0316.74E-0340.130.000 4**残差1.18E-0371.68E-04失拟项1.75E-0435.83E-050.230.869 1纯误差1.00E-0342.50E-04总误差0.07216

表4 回归模型可信度分析

Table 4 Confidence analysis of regression model

项目平均值标准差变异系数R2R2Adj.R2pred结果0.760.0131.71%0.983 60.962 60.939 2

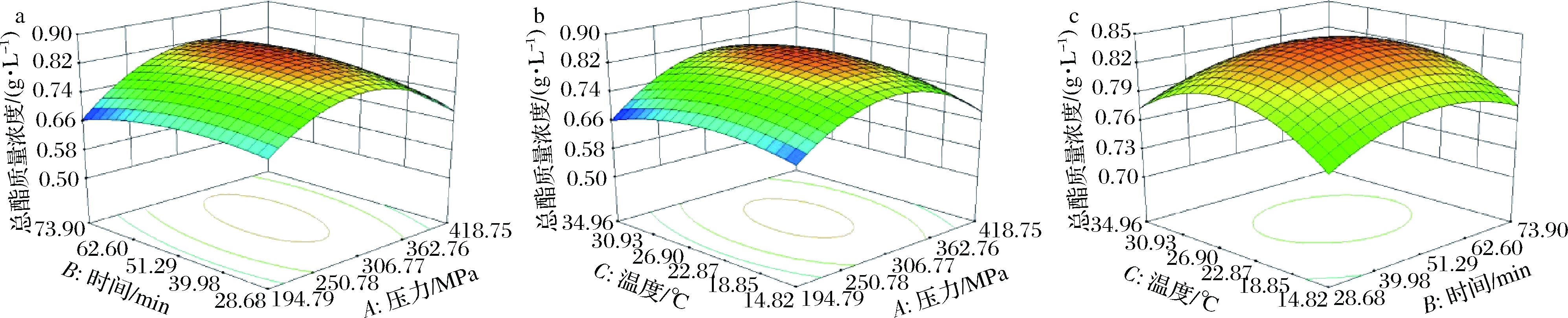

2.2.3 响应面交互作用分析结果

为进一步研究本试验中超高压处理三因素间的交互作用,利用Design-Expert 8.0.6.1软件绘制两因素间交互作用的响应面图。响应面图像中颜色从蓝紫色到红橙色的渐变表示试验指标从低到高的变化,图像为凸面表示试验指标有最大值[33]。图4-a为处理温度25 ℃时处理时间和处理压力间的交互作用,与处理时间相比,超高压压力强度对总酯含量影响更大,并且处理时间与处理压力间的交互作用较强。图4-b为处理时间50 min时处理压力和处理温度间的交互作用,如图4-b所示,底面形状为椭圆,表明处理压力和处理温度间的交互作用显著。图4-c为处理压力300 MPa时处理时间和处理温度间的交互作用,响应面B、C轴方向变化趋势均较为平缓,即二者对总酯含量影响幅度相似,响应面的底面等高线近似为圆,则说明二者交互作用较弱。此外,响应图中所反映的因素间的交互作用与回归方程的显著性分析结果一致。

a-压力与时间;b-压力与温度;c-时间与温度

图4 各因素间交互作用

Fig.4 Interaction among various factors

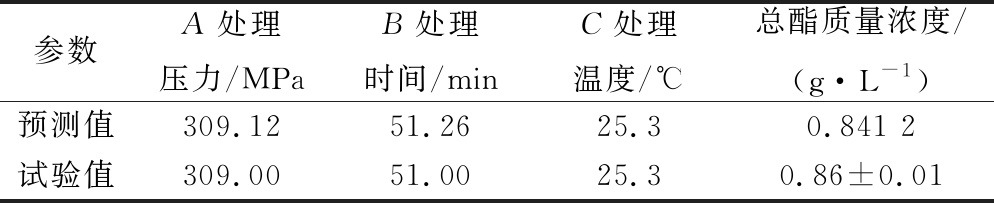

2.2.4 响应面工艺优化与验证试验

对回归方程进行极值求解得到最优工艺参数见表5。

表5 最优工艺参数及验证试验结果

Table 5 Optimal process parameters and results of verification tests

参数A处理压力/MPaB处理时间/minC处理温度/℃总酯质量浓度/(g·L-1)预测值309.1251.2625.30.841 2试验值309.0051.0025.30.86±0.01

为了验证回归模型所确定的最优条件的正确性,结合实际操作对最优参数略作调整后进行3次验证试验,试验所得总酯含量平均为0.86 g/L,与模型预测值相差0.018 8 g/L,误差较小。因此,本试验所优化的超高压工艺参数具有较高的可行性,可用于白兰地催陈研究。

2.3 催陈效果评价试验结果

2.3.1 总酯含量比较结果

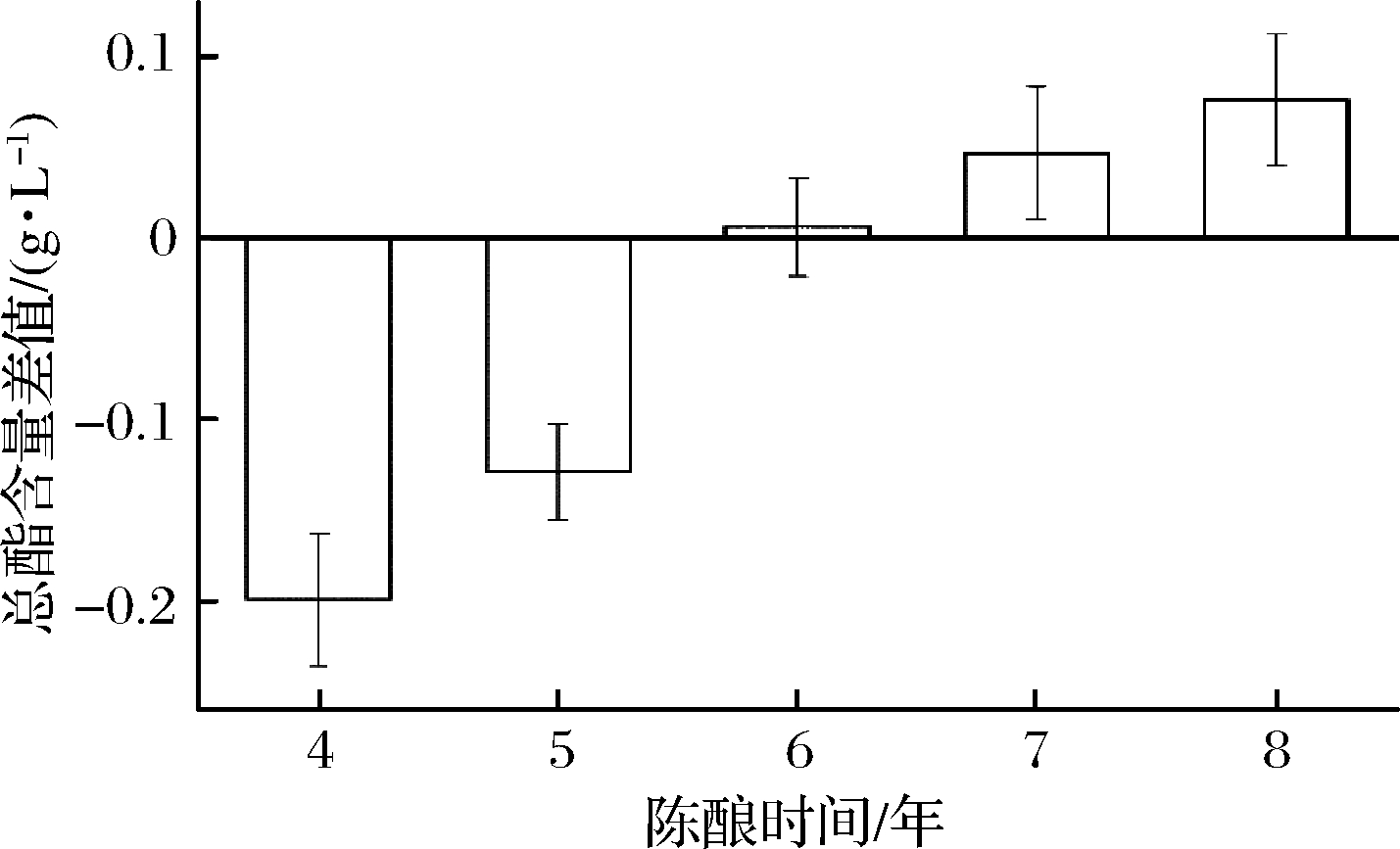

利用本试验优化的超高压处理工艺对不同陈酿时间的白兰地酒样中总酯含量进行测定,以超高压处理酒样中总酯含量(0.86 g/L)为零水平,不同陈酿时间与超高压处理总酯含量的差值为纵坐标进行作图,结果如图5所示。随着陈酿时间的延长,白兰地中总酯含量成逐渐上升趋势,其逐年增长速率依次为10.61%、18.39%、4.72%和3.22%,即陈酿前期,白兰地中总酯含量增加明显,而在陈酿第7、8年时,白兰地中总酯含量变化幅度较小。陈酿6年白兰地总酯含量差值接近零水平,即超高压处理组白兰地中总酯含量与橡木桶陈酿6年的总酯含量相近。因此,在总酯含量方面,本试验所优化的超高压处理工艺可达到橡木桶陈酿6年的效果。

图5 超高压处理工艺催陈效果评价

Fig.5 Evaluation on aging effect of ultra-high pressure treatment process

2.3.2 主要酯类香气物质比较结果

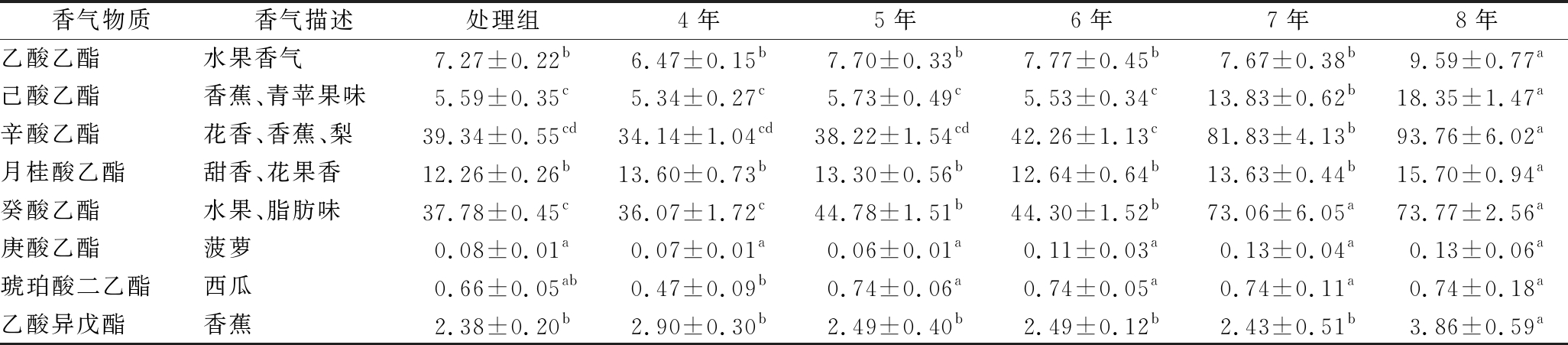

结合前人研究与本试验测定结果[34-35],选择乙酸乙酯、己酸乙酯、辛酸乙酯、月桂酸乙酯、癸酸乙酯、庚酸乙酯、琥珀酸二乙酯、乙酸异戊酯这8种酯类作为白兰地的主要酯类香气物质,并通过GC-MS测定其含量,测定结果如表6所示。

表6 白兰地中主要酯类香气物质含量 单位:mg/L

Table 6 Contents of main ester aroma compounds in brandy

注:同一列不同小写字母表示具有显著性差异(P<0.05)

香气物质香气描述处理组4年5年6年7年8年乙酸乙酯水果香气7.27±0.22b6.47±0.15b7.70±0.33b7.77±0.45b7.67±0.38b9.59±0.77a己酸乙酯香蕉、青苹果味5.59±0.35c5.34±0.27c5.73±0.49c5.53±0.34c13.83±0.62b18.35±1.47a辛酸乙酯花香、香蕉、梨39.34±0.55cd34.14±1.04cd38.22±1.54cd42.26±1.13c81.83±4.13b93.76±6.02a月桂酸乙酯甜香、花果香12.26±0.26b13.60±0.73b13.30±0.56b12.64±0.64b13.63±0.44b15.70±0.94a癸酸乙酯水果、脂肪味37.78±0.45c36.07±1.72c44.78±1.51b44.30±1.52b73.06±6.05a73.77±2.56a庚酸乙酯菠萝0.08±0.01a0.07±0.01a0.06±0.01a0.11±0.03a0.13±0.04a0.13±0.06a琥珀酸二乙酯西瓜0.66±0.05ab0.47±0.09b0.74±0.06a0.74±0.05a0.74±0.11a0.74±0.18a乙酸异戊酯香蕉2.38±0.20b2.90±0.30b2.49±0.40b2.49±0.12b2.43±0.51b3.86±0.59a

由表6可知,酯类香气物质主要赋予白兰地不同种类的水果香味,随着陈酿时间的延长,各酯类香气物质含量整体呈上升趋势。其中己酸乙酯、辛酸乙酯、癸酸乙酯含量增幅最大,月桂酸乙酯、乙酸异戊酯含量增幅较小。与超高压处理组中各酯类香气物质含量相比,乙酸乙酯和乙酸异戊酯含量与陈酿7年白兰地最接近,己酸乙酯、月桂酸乙酯、琥珀酸二乙酯含量与陈酿6年白兰地最接近,辛酸乙酯含量与陈酿5年白兰地最接近,癸酸乙酯、庚酸乙酯含量与陈酿4年白兰地最接近。经超高压处理后,白兰地中主要的酯类香气物质含量可达到4~7年的陈酿效果,并且超高压处理对不同酯类香气物质含量的催陈效果具有一定的差异。

为进一步探究经超高压处理后白兰地酒样中主要酯类香气物质与不同陈酿年份白兰地中主要酯类香气物质的关系,对表6中数据标准化处理后进行热图(heatmap)聚类分析,其结果如图6所示。由图6可知,依据陈酿年份可将6个酒样聚为2类(Ⅰ、Ⅱ),其中4、5、6年及超高压处理组聚为Ⅰ类,其可达到VSOP级白兰地,Ⅰ类还可细分为3类(ⅰ、ⅱ、ⅲ),其中超高压处理组和陈酿6年白兰地聚为ⅲ类,则表明超高压处理后白兰地中主要酯类香气物质可达到橡木桶陈酿6年的效果;陈酿7、8年白兰地酒样为Ⅱ类,可达到XO级,并且主要酯类香气物质含量较高。

图6 白兰地中主要酯类香气物质聚类分析

Fig.6 Cluster analysis of main ester aroma compounds in brandy

综合分析总酯含量、主要酯类物质含量及聚类分析结果可知,优化超高压工艺处理后的白兰地酒样,其在总酯含量及主要酯类香气方面有了明显提升,可基本达到橡木桶陈酿6年的效果,但8种主要酯类香气物质并非均达到陈酿6年的效果,即超高压催陈后白兰地各指标并不能与陈酿特定时间白兰地各指标对应。因此,白兰地的陈酿不能单纯依靠催陈技术来实现,而高新的催陈技术结合传统的陈酿方式可能会成为对白兰地催陈研究的新方向。此外,总酯类含量对白兰地的品质固然重要,其他指标对白兰地品质的形成也具有一定的影响,而超高压处理对白兰地其他指标方面影响的相关研究还严重不足。因此,我们还需进一步综合研究超高压技术在白兰地催陈处理中的应用前景,进而早日实现超高压催陈白兰地的工业化进程。

3 结论

本文以白玉霓葡萄白兰地基酒为原料,对催陈工艺进行优化,得到的最优处理工艺参数为:处理压力309 MPa,处理时间51 min,处理温度25 ℃,此条件下总酯含量为0.86 g/L;催陈效果评价结果显示,本试验优化的超高压催陈方法可达到橡木桶陈酿6年的总酯效果;热图聚类分析结果显示,超高压处理后白兰地中主要酯类香气物质可基本达到橡木桶陈酿6年的效果。此外,本试验中8种主要酯类香气物质含量可达到4~7年的陈酿效果,并且超高压处理对各酯类香气物质含量的催陈效果具有一定的差异。

[1] 王恭堂. 白兰地工艺学[M]. 北京: 中国轻工业出版社, 2002.

[2] 王鑫, 李华, 王华. 白兰地香气成分的研究进展[J]. 食品科学, 2018, 39(19): 287-295.

[3] SCHWARZ M, RODR GUEZ M C, GUILLÉN D A, et al. Analytical characterisation of a Brandy de Jerez during its ageing[J]. European Food Research and Technology, 2011, 232(5): 813-819.

GUEZ M C, GUILLÉN D A, et al. Analytical characterisation of a Brandy de Jerez during its ageing[J]. European Food Research and Technology, 2011, 232(5): 813-819.

[4] TABILO-MUNIZAGA G, GORDON T A, VILLALOBOS-CARVAJAL R, et al. Effects of high hydrostatic pressure (HHP) on the protein structure and thermal stability of Sauvignon blanc wine[J]. Food Chemistry, 2014, 155: 214-220.

[5] 姜忠军. 白兰地酿造工艺及质量评价指标研究[D]. 无锡: 江南大学, 2006.

[6] 王治同, 胥廷良, 南海龙, 等. 超高压处理对山葡萄白兰地高级醇、总酸及总酯的影响[J]. 酿酒科技, 2016(11): 34-36.

[7] 宋普. 白兰地陈酿过程中挥发性成分变化规律研究[D]. 烟台: 烟台大学,2013.

[8] CALDEIRA I, CLIMACO M C, SOUSA R B D, et al. Volatile composition of oak and chestnut woods used in brandy ageing: Modification induced by heat treatment[J]. Journal of Food Engineering, 2005, 76(2): 202-211.

[9] ZHAO Y, XU Y, LI J, et al. Profile of volatile compounds in 11 brandies by headspace solid-phase microextraction followed by gas chromatography-mass spectrometry[J]. Journal of Food Science, 2009, 74(2): 90-99.

[10] 王治同, 胥廷良, 南海龙, 等. 超高压-微波联用催陈山葡萄白兰地的研究[J]. 食品工业, 2017, 38(6): 140-144.

[11] 邱倩玉. 猕猴桃白兰地发酵工艺、陈化方法及挥发性成分分析[D]. 雅安: 四川农业大学,2016.

[12] TAO Y, SUN D W, G RECKI A, et al. Effects of high hydrostatic pressure processing on the physicochemical and sensorial properties of a red wine[J]. Innovative Food Science & Emerging Technologies, 2012, 16: 409-416.

RECKI A, et al. Effects of high hydrostatic pressure processing on the physicochemical and sensorial properties of a red wine[J]. Innovative Food Science & Emerging Technologies, 2012, 16: 409-416.

[13] 余昆, 陈玲, 聂永华, 等. 枸杞白兰地的快速催熟方法研究[J]. 酿酒, 2014, 41(1): 78-82.

[14] 蒋耀庭, 孙英. 高压静电场催陈酒和醋综述[J]. 中国酿造, 1999,18(5): 1-4.

[15] 李皓, 李运, 赛嘉. 利用超声波改良方法提取白兰地和橡木浸提液中的香气成分[J]. 酿酒, 2009, 36(3): 41-44.

[16] 刘学军, 殷涌光, 范松梅, 等. 高压脉冲电场催陈葡萄酒香气成分变化的GC-MS分析[J].食品科学, 2006,27(12): 654-657.

[17] 张苗苗, 曹国珍, 缪建顺, 等. 物理方法在白兰地和白酒催陈中的研究进展[J]. 食品工业科技, 2014, 35(22): 392-396.

[18] ZHAO Y P, ZHENG X P, SONG P, et al. Characterization of volatiles in the six most well-known distilled spirits[J]. Journal of the American Society of Brewing Chemists,2013,71(3):161-169.

[19] 任飞, 邱声强. 白酒的人工催陈[J]. 酿酒科技, 2011(6): 80-82.

[20] 杨天歌, 邓红, 李涵, 等. 超高压杀菌处理冷破碎猕猴桃果浆的条件优化及其贮藏期杀菌效果[J].中国农业科学, 2018, 51(7): 1 368-1 377.

[21] TAO Y, WU D, SUN D W, et al. Quantitative and predictive study of the evolution of wine quality parameters during high hydrostatic pressure processing[J]. Innovative Food Science & Emerging Technologies, 2013, 20(3):81-90.

[22] 李聪丽. 超高压处理对白酒催陈的研究[D]. 长春: 吉林农业大学, 2014.

[23] 蔡明迪. 超高压及超声波处理对黄酒陈化过程的影响研究[D]. 广州: 华南理工大学, 2012.

[24] 梁茂雨, 纵伟. 超高压处理对葡萄酒香气成分的影响[J]. 中国酿造, 2007,26(7): 39-41.

[25] 樊迪. 超高压射流技术对白酒的影响[D]. 成都: 西南交通大学,2011.

[26] 孙凌. 超高压处理对古南丰黄酒品质影响初探[D]. 合肥: 合肥工业大学, 2015.

[27] GB/T 11856—2008白兰地 [S]. 北京: 中国标准出版社,2008.

[28] 张斌. 电场对橡木桶陈酿白兰地酒的影响及其作用机理研究[D]. 广州: 华南理工大学, 2012.

[29] SUN X, LI L, MA T, et al. High hydrostatic pressure treatment: An artificial accelerating aging method which did not change the region and variety non-colored phenolic characteristic of red wine[J]. Innovative Food Science & Emerging Technologies, 2016, 33:123-134.

[30] 李绍峰. 超高压处理对新鲜干红葡萄酒的品质影响[D]. 杨凌: 西北农林科技大学, 2006.

[31] PANOSYAN A G, MAMIKONYAN G V, TOROSYAN M, et al. Determination of the composition of volatiles in cognac (Brandy) by headspace gas chromatography-mass spectrometry[J]. Journal of Analytical Chemistry, 2001, 56(10): 945-952.

[32] CHEN X, LI L, YOU Y, et al. The effects of ultra-high pressure treatment on the phenolic composition of red wine[J]. South African Journal for Enology & Viticulture, 2012, 33(2): 203-213.

[33] 孙时光, 左勇, 徐佳, 等. 外源添加物对桑椹果酒高级醇的影响[J]. 食品与发酵工业, 2019, 45(19): 180-187.

[34] CALDEIRA I, ANJOS O, PORTAL V, et al. Sensory and chemical modifications of wine-brandy aged with chestnut and oak wood fragments in comparison to wooden barrels[J]. Analytica Chimica Acta, 2010, 660(2):43-52.

[35] GÉRALD F, ODILE L, ROGER C, et al. Determination of key odorant compounds in freshly distilledCognac using GC-O, GC-MS, and sensory evaluation[J]. Journal of Agricultural and Food Chemistry, 2004, 52(18): 5 670-5 676.