哈密瓜是我国西北地区重要的经济果品,为满足瓜季过后的市场需求,研究者们开发了多种哈密瓜干燥工艺,常见的有热风干燥[1-2]、真空冷冻干燥[3-4]、变温差膨化干燥[5-6]等。热风干燥是加工果蔬干制品最为常见的技术[7],但其产品存在营养成分损失严重、褐变严重等品质问题;真空冷冻干燥和变温压差膨化干燥能够保持产品质地酥脆,但其生产依赖于密闭性较高的专用设备,成本较高[8]。

组合干燥在提高产品质量、降低干燥成本方面具有显著效果,已有学者将干燥速度快的热风干燥与干燥品质好的真空干燥进行组合,开发了简单易行的热风-真空组合干燥技术,该技术应用于苹果[9]、杏鲍菇[10]、桃子[11] 等多种果蔬,均取得较好效果。但在热风干燥初始阶段,物料水分活度较高,生化反应剧烈,这对于保持色泽、保留营养成分非常不利,真空干燥可以为物料创造无氧环境,抑制生化反应,并使物料在表面正负压差的作用下形成孔道结构,有利于内部水分向外迁移[12]。因此,本研究拟探讨真空热风组合干燥技术的干燥效果。

为全面提高产品质量并兼顾生产效率,需要设定多个指标对干燥效果进行评价。多指标试验公式法可以在不改变各指标主次顺序及最优方案的情况下,对指标客观赋权,并以综合得分的形式评价试验效果[13],此法在相关研究中得到广泛应用[14-15]。但在指标性质差异较大时,此法算得的权重系数差异巨大,小极差指标的权重系数是大极差指标的几倍甚至几十倍,这导致最终评分对小极差指标过于敏感。变异系数法可以根据各指标的差异程度合理赋权,因此,本研究应用变异系数法对该步骤进行改进。

本研究将真空热风组合干燥技术应用于哈密瓜片干燥,通过单因素试验研究热风温度、真空温度、转换点含水率对哈密瓜片干燥特性及品质(Vc含量、色泽、复水比及咀嚼性)的影响,并在此基础上设计响应面试验,以期得到优化工艺参数,为真空热风干燥技术的研究与应用提供试验支撑及理论依据。

1 材料与方法

1.1 材料、试剂与设备

伽师哈密瓜,市售。去皮去籽后的哈密瓜初始湿基含水率约为91%,糖度约为(12±1)%。试验前将哈密瓜放置于4 ℃冰箱中保存。

NaHCO3、草酸、标准抗坏血酸、2,6-二氯酚靛钠盐,均为分析纯。

DZF-6032真空干燥箱、DHG-9070A鼓风干燥箱,上海一恒科学仪器有限公司; SFY-60红外线快速水分测定仪,深圳市冠亚仪器有限公司;申光wsc-s测色色差计,上海仪电物理光学仪器有限公司;爱拓MASTER-53H手持式糖度仪,日本ATAGO公司;TA.XT Plus质构仪,英国SMS公司;捷宇JY104AFC智慧星高拍仪,福建捷宇电脑科技有限公司;FA-C电子天平(精确值0.000 1 g),上海佑科仪器仪表有限公司。

1.2 试验方法

将哈密瓜从冰箱中取出放至常温后,清洗、去皮、去籽,用旋转切片机切成厚度均匀的薄片(40 mm×60 mm×5 mm),分别进行哈密瓜切片的单因素试验和正交试验,每组试验取样约100 g,瓜片湿基含水率达到15%时试验结束。

1.2.1 单因素试验设计

以真空温度、热风温度和转换点含水率为试验因素进行单因素试验,以Vc含量、色泽、复水比、干燥时间和咀嚼性为评价指标,分析各个因素对指标的影响。参考前人[9-11]对果蔬组合干燥的研究设计各因素水平,选取真空温度为40、50、60、70 ℃(热风温度60 ℃,转换点含水率40%),热风温度为40、50、60、70 ℃(真空温度60 ℃,转换点含水率40%),转换点含水率为30%、40%、50%(热风温度60 ℃,真空温度60 ℃),真空干燥阶段真空度为30 kPa。

1.2.2 响应面试验设计

依据Central-Composite试验设计要求,以真空温度(A)、热风温度(B)、转换点含水率(C)为考察变量,以综合评分(Y)为评价指标,结合单因素试验结果,选取各因素适宜的水平,应用Design-Expert 8.0.6软件设计3因素5水平响应面试验,探究较优工艺,并进行验证试验。试验因素与水平设计见表1。

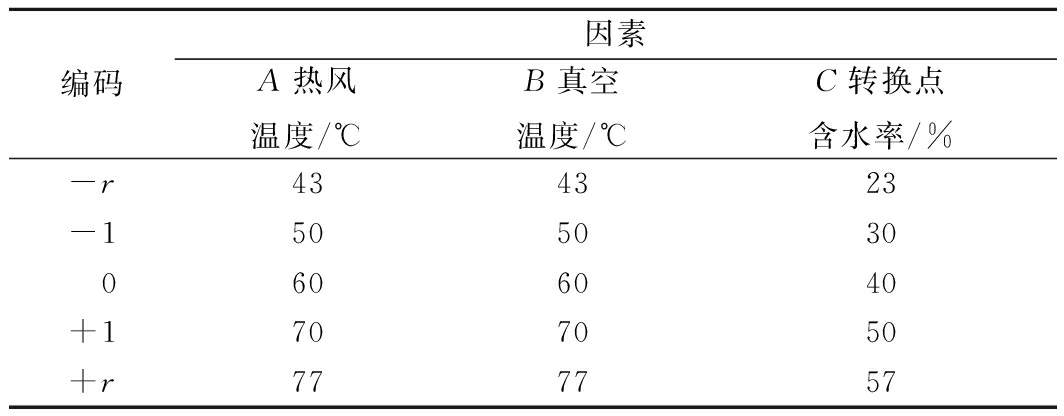

表1 响应面分析因素水平编码表

Table 1 Coded values of corresponding actual values of

independent variables in response surface design

编码因素A热风温度/℃B真空温度/℃C转换点含水率/%-r434323-15050300606040+1707050+r777757

1.3 指标测定及参数计算

1.3.1 含水率的测定

采用SFY-60红外线快速水分测定仪测定含水率。设定加热温度为150 ℃,判定时间为40 s,将样品放置于物料盘上进行测定,测量3次,取平均值为当前时间的湿基含水率(Ms,g/g)[16]。

1.3.2 干燥速率的计算

哈密瓜片干燥过程中干燥速率的[DR,g/(g·h)]计算方法如公式(1)所示:

(1)

式中:Mt1和Mt2分别为t1和t2时刻的哈密瓜片干基含水率,g/g。

干基含水率(Mt,g/g)由湿基含水率Ms计算而得,计算方法如公式(2)所示:

(2)

1.3.3 复水比的测定

复水指干燥物料吸水复原的过程,复水比值越高,说明物料组织结构破坏程度越小[17]。随机选取干制哈密瓜片,称其质量(md,g),放于25 ℃的蒸馏水中浸泡3 h,取出后用滤纸吸干表面水分,称其质量(mf,g),复水比Rf按公式(3)计算:

(3)

1.3.4 VC含量的测定

参考GB/T 6195—1986《水果、蔬菜维生素C含量测定法 (2,6-二氯靛酚滴定法)》测定。

1.3.5 色泽的测定

将干制哈密瓜片打粉,采用申光wsc-s测色色差计测定哈密瓜粉的色泽参数(L*、a*和b*),按公式(4)计算色差ΔE [15]:

(4)

以新鲜哈密瓜的色泽:![]() 作为色差ΔE*的参照,ΔE*越小,说明干制瓜片色泽越接近新鲜瓜片,色泽品质越好。

作为色差ΔE*的参照,ΔE*越小,说明干制瓜片色泽越接近新鲜瓜片,色泽品质越好。

1.3.6 咀嚼性的测定

咀嚼性是将食物从固体状态咀嚼到可吞咽状态时牙齿所用的功[18]。采用TA.XT Plus质构仪进行测定,测试采用A/CKB型探头,测前速度2.0 mm/s,测试速度1 mm/s,测后速度2 mm/s,感应力为5 g,物料的压缩程度为70%,2次压缩之间的时间间隔为3 s。每组处理后的样品重复8次,取其平均值。

1.4 数据分析方法

利用Excel 2010和SPSS 23.0软件对数据进行统计学分析、作图及表格绘制;利用Design-Expert 8.0.6软件对响应面试验结果进行分析、作图,建立模型并检验。试验的各项指标均采用改进的多指标试验公式法归一为综合评分,具体步骤如下:

①将各指标测定值中的最优值xb的得分定为满分(100分),然后将其余测定值换算成分数Xij;

正向指标得分换算如公式(5)所示:

(5)

负向指标得分换算如公式(6)所示:

(6)

式中:Xij,第i组试验第j个指标的得分,最大不超过100;xij,第i组试验第j个指标的测定值。

正向指标,测定值越大越好的指标;负向指标,测定值越小越好的指标。

②用变异系数法对各指标客观赋权,如公式(7)所示:

(7)

式中:Wi,第i个指标的权重系数;V(xj),第j个指标的变异系数。

③计算各组试验的综合评分Pi,如公式(8)所示:

Pi=∑(Xij×Wi)

(8)

2 结果与分析

2.1 单因素试验结果分析

2.1.1 真空温度对哈密瓜片干燥特性及品质的影响

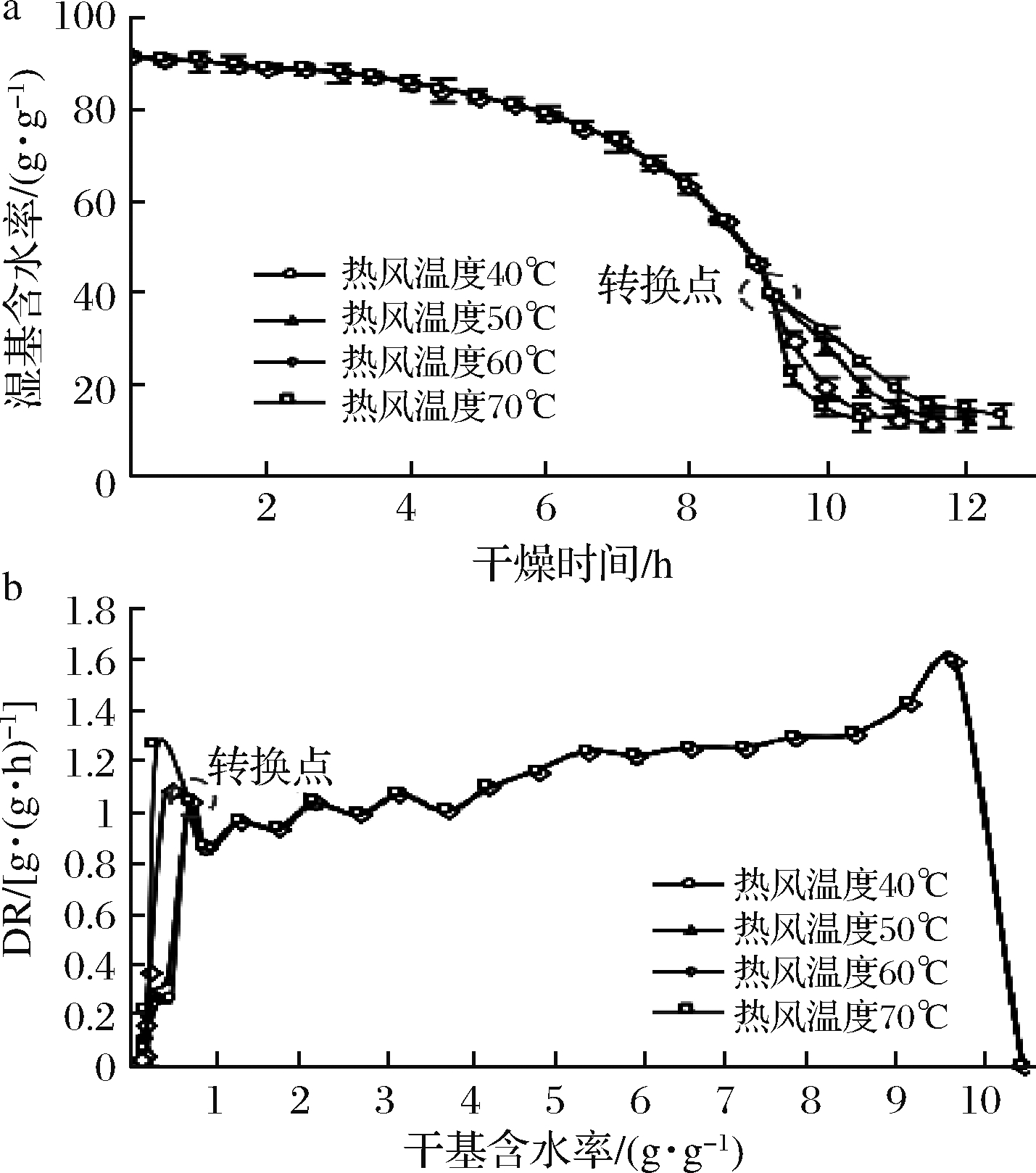

热风温度为60 ℃,中间转换点含水率为40%时,不同真空温度下哈密瓜片干燥效果如表2所示,干燥动力学曲线如图1所示。由图1-a可知,随真空温度降低,总干燥时长和真空干燥阶段时长均增加,热风干燥阶段时长分别为1.8、1.4、3.1、4 h,可见真空温度的变化对后续热风干燥产生了影响。由图1-b可知,不同真空温度下,瓜片干燥速率在初期均短暂上升,后转为降速干燥阶段,干燥至转换点后,除真空温度70 ℃外,其余3组干燥速率均短暂增加。干燥初期出现升速阶段是由于物料还在预热,水分扩散及蒸发速率会随温度升高而增加[19];在转换点之后出现升速阶段是由于热风温度比真空温度高,对于真空温度为70 ℃的试验而言,转入热风干燥后温度降低,故干燥速率骤降。

a-干燥曲线;b-干燥速率曲线

图1 不同真空温度下哈密瓜片的干燥曲线和干燥速率曲线

Fig.1 Drying curves and drying rate curves of Hami melon

slice under different vacuum temperatures

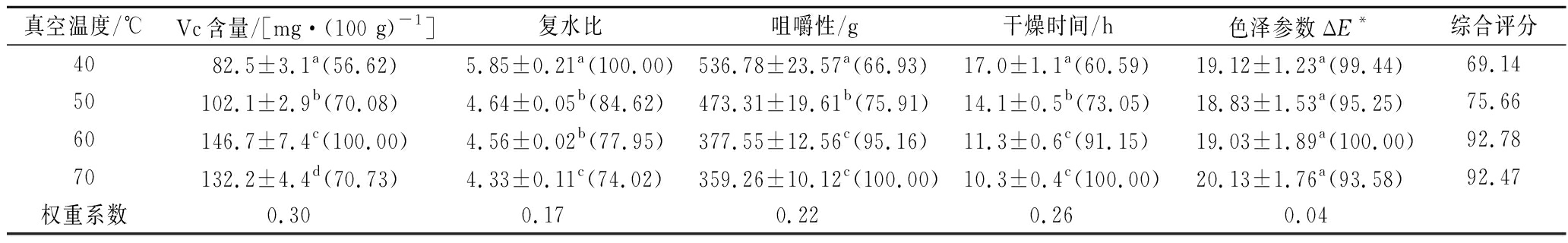

由表2可知,VC含量由高到低对应的真空温度依次为:60 ℃>70 ℃>50 ℃>40 ℃,可能是由于干燥时间过长或干燥温度过高,物料中的VC被破坏[20]。复水比随真空温度的升高变小,这可能是较高的真空温度引起物料收缩,破坏了瓜片内部的组织结构,这与焦丹等[21]对几种新鲜果蔬进行真空干燥得到的结论一致。随真空温度越高,咀嚼性降低,干制瓜片咀嚼更容易。试验条件的变化对样品的色泽影响不显著(P>0.05)。由综合评分可知,60 ℃是哈密瓜片真空热风组合干燥的最佳真空温度。

2.1.2 热风温度对哈密瓜片干燥特性及品质的影响

真空温度为60 ℃,中间转换点含水率为40%时,不同热风温度下哈密瓜片组合干燥效果对比如表3所示,干燥动力学曲线如图2所示。由图2-a可知,热风温度为70 ℃时干燥时间比40 ℃缩短了12.3%,但差异不显著(P>0.05)。

表2 不同真空温度下哈密瓜片干燥效果对比

Table 2 Comparison of effect with different vacuum temperature

真空温度/℃Vc含量/[mg·(100 g)-1]复水比咀嚼性/g干燥时间/h色泽参数ΔE*综合评分4082.5±3.1a (56.62)5.85±0.21a(100.00)536.78±23.57a (66.93)17.0±1.1a (60.59)19.12±1.23a (99.44)69.14 50102.1±2.9b (70.08)4.64±0.05b(84.62)473.31±19.61b (75.91)14.1±0.5b (73.05)18.83±1.53a (95.25)75.66 60146.7±7.4c (100.00)4.56±0.02b (77.95)377.55±12.56c (95.16)11.3±0.6c (91.15)19.03±1.89a (100.00)92.78 70132.2±4.4d (70.73)4.33±0.11c (74.02)359.26±10.12c (100.00)10.3±0.4c (100.00)20.13±1.76a (93.58)92.47权重系数0.30 0.17 0.22 0.26 0.04

注:括号内为各组实验对应指标的得分,同列中上标不同小写字母表示在0.05水平上差异显著(下同)

a-干燥曲线;b-干燥速率曲线

图2 不同热风温度下哈密瓜片的干燥曲线和干燥

速率曲线

Fig.2 Drying curves and drying rate curves of Hami

melon slice under different hot air temperatures

由图2-b可知,干燥至转换点之后,热风温度为60和70 ℃的试验干燥速率短暂增加,热风温度为50和40 ℃(小于真空温度)的试验干燥速率骤降,可见热风温度干燥速率影响显著。

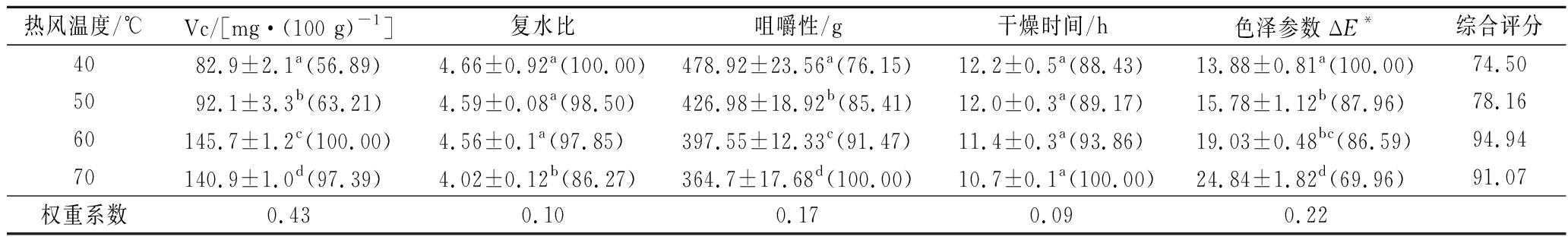

由表2可得,VC含量由高到低对应的热风温度依次为:60 ℃>70 ℃>50 ℃>40 ℃,可能是由于干燥时间过长或干燥温度过高,VC被氧化破坏,此结论与杨佳琪等[22]对香蕉片的干燥研究所得结论一致。随热风温度升高,色差值逐渐增大,L*、a*、b*值均有不同程度的增加,即亮度变暗,红色色泽、黄色色泽增多,这可能是由于酶促反应和非酶促反应使瓜片产生褐变[23]。瓜片咀嚼性随热风温度升高而降低,这可能是由于温度升高使瓜片内水分蒸发速度增加,从而在瓜片内部形成了更多孔道[24],使其更易于咀嚼。复水比随着热风温度的升高而降低(在40~60 ℃内变化不显著),这是由于温度升高到一定程度会加剧破坏哈密瓜细胞膜和细胞壁[25],复原能力变差,进而影响复水性,这与袁越锦等[26]对芹菜干燥研究得到的结论相似。由综合评分可知,60 ℃为哈密瓜片真空热风组合干燥的最佳热风温度。

表3 不同热风温度下哈密瓜干燥效果对比

Table 3 Comparison of effect with different hot air drying temperatures

热风温度/℃Vc/[mg·(100 g)-1]复水比咀嚼性/g干燥时间/h色泽参数ΔE*综合评分4082.9±2.1a(56.89)4.66±0.92a(100.00)478.92±23.56a(76.15)12.2±0.5a(88.43)13.88±0.81a(100.00)74.505092.1±3.3b(63.21)4.59±0.08a(98.50) 426.98±18.92b (85.41)12.0±0.3a(89.17)15.78±1.12b(87.96)78.16 60145.7±1.2c(100.00)4.56±0.1a(97.85)397.55±12.33c(91.47)11.4±0.3a(93.86)19.03±0.48bc(86.59)94.94 70140.9±1.0d(97.39)4.02±0.12b(86.27)364.7±17.68d(100.00)10.7±0.1a(100.00)24.84±1.82d(69.96)91.07 权重系数0.430.10 0.17 0.09 0.22

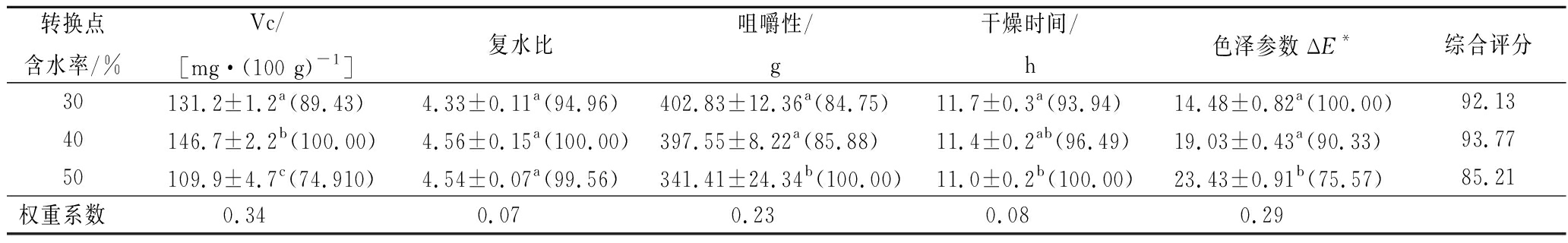

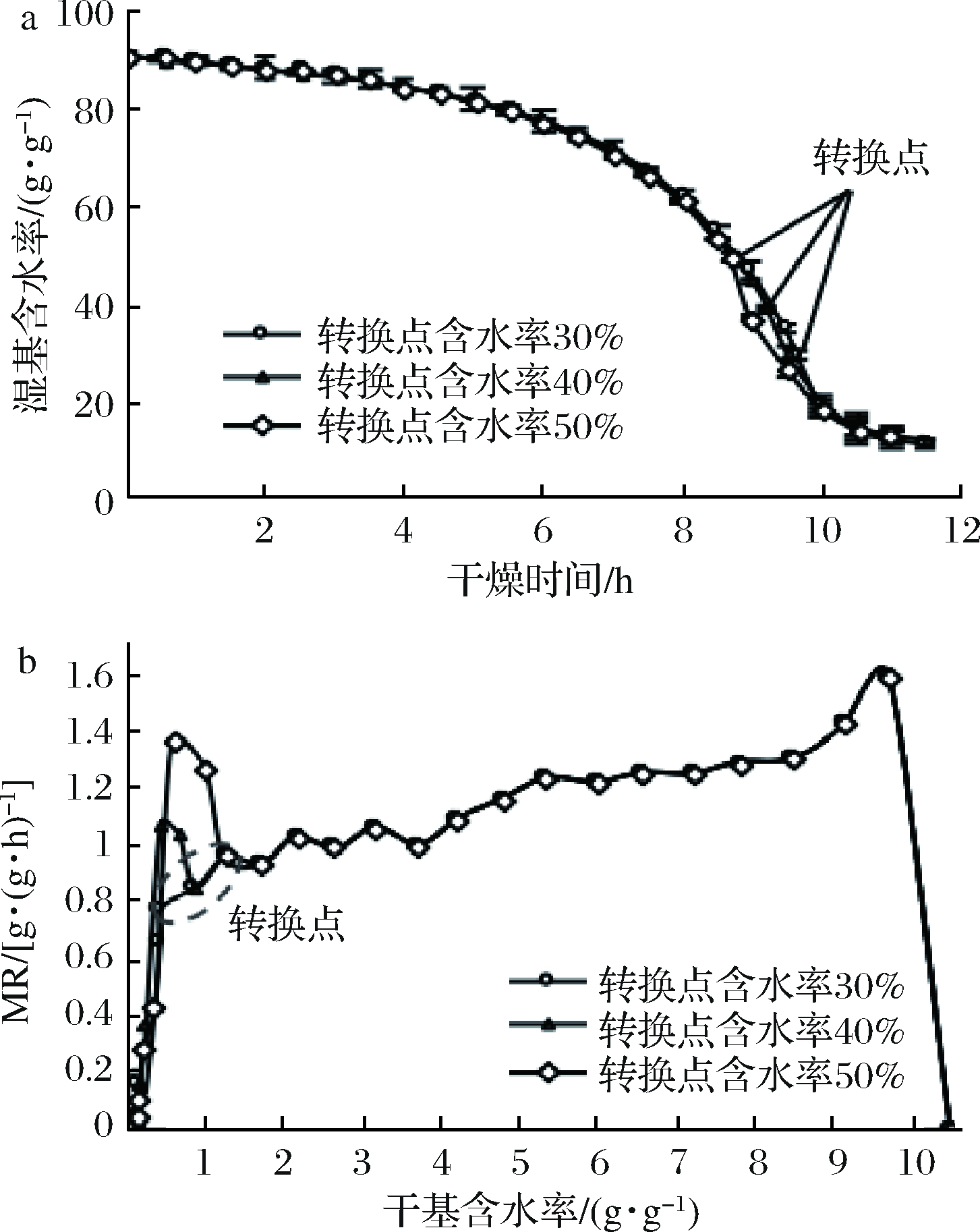

2.1.3 转换点含水率对哈密瓜片干燥特性及品质的影响

真空温度和热风温度为60 ℃时,不同转换点含水率下哈密瓜片组合干燥效果对比如表4所示,干燥动力学曲线如图3所示。由图3-a可知,干燥时间随转换点含水率的增大而减小。由图3-b可知,转换点含水率为40%和50%时,干燥转入热风阶段后干燥速率大幅增加,干基含水率为0.59 g/g时,转换点含水率为50%时的干燥速率比30%时高39.7%。

由表4可知,Vc含量随转换点含水率增大呈先增大后减小的趋势。这是由于长时间的热风干燥加剧了VC的氧化,导致其含量降低。色差值随转换点含水率的增大而增大,这可能是由于长时间的热风干燥加剧了抗坏血酸的氧化变色[27]。咀嚼性随着中间转换点含水率的增大而降低,转换点含水率为30%~40%时变化不显著(P>0.05)。转换点含水率对复水比的影响不显著(P>0.05)。由综合评分可知,40%是哈密瓜片真空热风组合干燥的最佳转换点含水率。

表4 不同转换点含水率下哈密瓜干燥效果对比

Table 4 Comparison of effect with different converted moisture content

转换点含水率/%Vc/[mg·(100 g)-1]复水比咀嚼性/g干燥时间/h色泽参数ΔE*综合评分30131.2±1.2a(89.43)4.33±0.11a (94.96)402.83±12.36a (84.75)11.7±0.3a (93.94)14.48±0.82a (100.00)92.1340146.7±2.2b(100.00)4.56±0.15a (100.00)397.55±8.22a (85.88)11.4±0.2ab (96.49)19.03±0.43a (90.33)93.7750109.9±4.7c(74.910)4.54±0.07a (99.56)341.41±24.34b (100.00)11.0±0.2b (100.00)23.43±0.91b (75.57)85.21权重系数0.340.070.230.080.29

a-干燥曲线;b-干燥速率曲线

图3 不同转换点含水率下哈密瓜片的干燥曲线

Fig.3 Drying curves and drying rate curves of Hami melon

slice under different s converted moisture content

2.2 响应面法优化哈密瓜真空热风组合干燥工艺

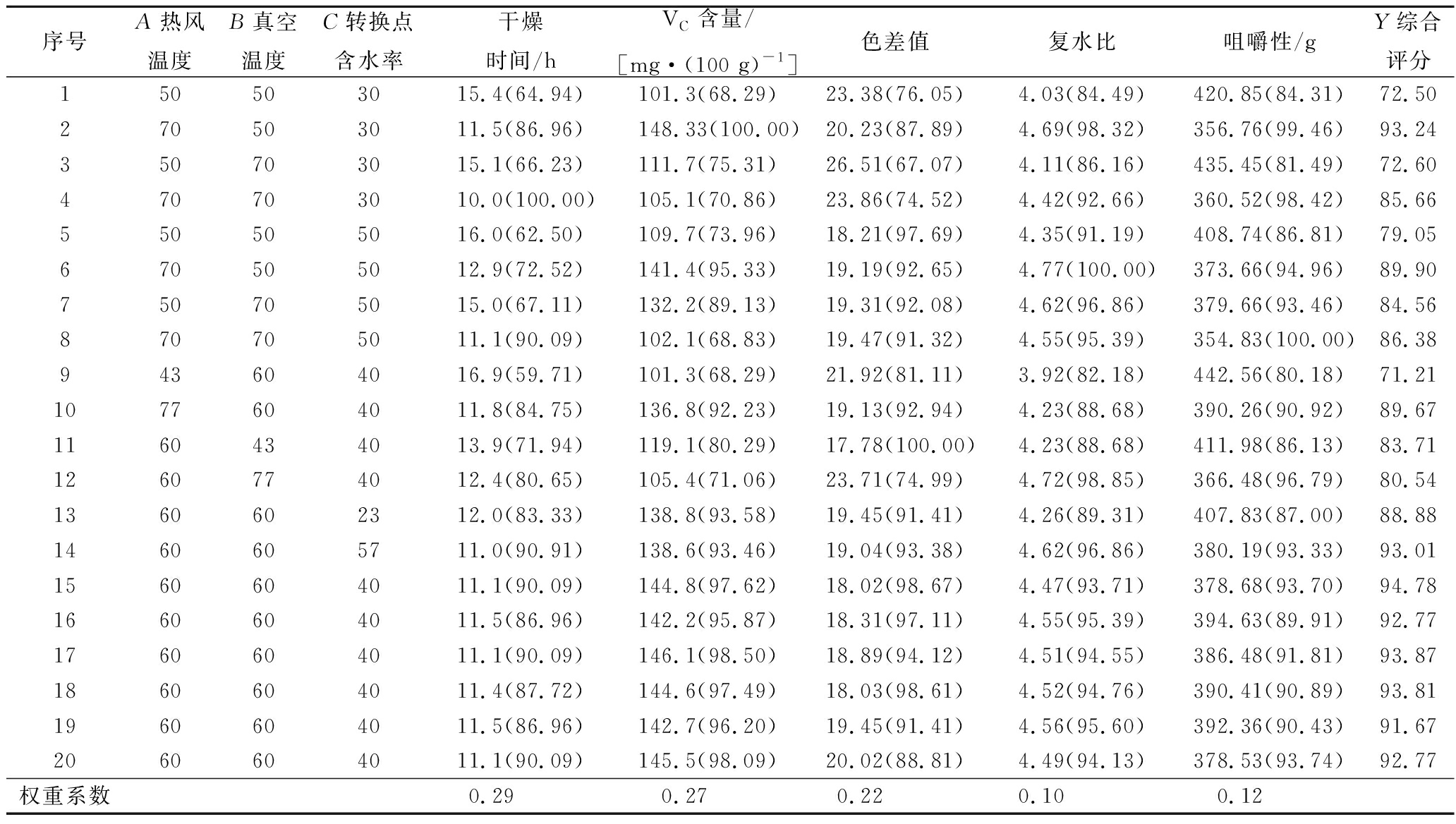

2.2.1 Central-Composite试验设计与结果

响应面共20个试验点,其中14个为析因点,6个零点试验以估计误差。响应面实验结果如表5所示。通过Design-Expert 8.0.6 软件对数据进行多元回归拟合分析,综合评分(Y)与热风温度(A)、真空温度(B)和转换点含水率(C)之间建立二次回归模型,如公式(9)所示:

Y=-385.58+8.49A+5.62B+1.88C-0.20AB-0.03AC+0.01BC-0.05A2-0.04B2-0.01C2

(9)

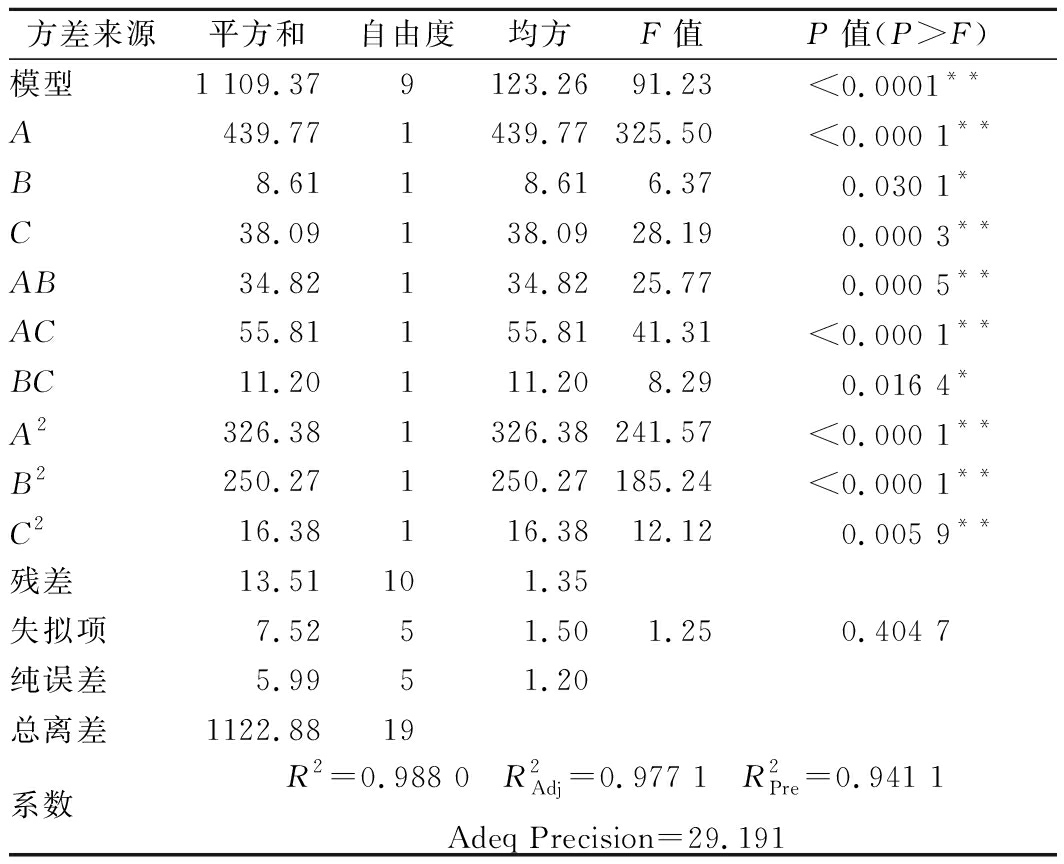

2.2.2 回归方程显著性分析

为考察模型拟合度,寻找主效应显著性及各因素之间的相互作用,对回归方程进行方差分析,结果如表6所示,该模型的P<0.000 1,说明所选模型极显著,失拟项在P=0.05水平上不显著,模型的校正决定系数![]() 能够解释极大部分的响应值变化。由F检验可以得出因子贡献率大小的顺序为热风温度>转换点含水率>真空温度。

能够解释极大部分的响应值变化。由F检验可以得出因子贡献率大小的顺序为热风温度>转换点含水率>真空温度。

表5 响应面试验方案及结果

Table 5 Experimental design and results for the response surface test

序号A热风温度B真空温度C转换点含水率干燥时间/hVC含量/[mg·(100 g)-1]色差值复水比咀嚼性/gY综合评分150503015.4(64.94)101.3(68.29)23.38(76.05)4.03(84.49)420.85(84.31)72.50270503011.5(86.96)148.33(100.00)20.23(87.89)4.69(98.32)356.76(99.46)93.24 350703015.1(66.23)111.7(75.31)26.51(67.07)4.11(86.16)435.45(81.49)72.60 470703010.0(100.00)105.1(70.86)23.86(74.52)4.42(92.66)360.52(98.42)85.66 550505016.0(62.50)109.7(73.96)18.21(97.69)4.35(91.19)408.74(86.81)79.05 670505012.9(72.52)141.4(95.33)19.19(92.65)4.77(100.00)373.66(94.96)89.90 750705015.0(67.11)132.2(89.13)19.31(92.08)4.62(96.86)379.66(93.46)84.56 870705011.1(90.09)102.1(68.83)19.47(91.32)4.55(95.39)354.83(100.00)86.38 943604016.9(59.71)101.3(68.29)21.92(81.11)3.92(82.18)442.56(80.18)71.21 1077604011.8(84.75)136.8(92.23)19.13(92.94)4.23(88.68)390.26(90.92)89.67 1160434013.9(71.94)119.1(80.29)17.78(100.00)4.23(88.68)411.98(86.13)83.71 1260774012.4(80.65)105.4(71.06)23.71(74.99)4.72(98.85)366.48(96.79)80.54 1360602312.0(83.33)138.8(93.58)19.45(91.41)4.26(89.31)407.83(87.00)88.88 1460605711.0(90.91)138.6(93.46)19.04(93.38)4.62(96.86)380.19(93.33)93.01 1560604011.1(90.09)144.8(97.62)18.02(98.67)4.47(93.71)378.68(93.70)94.78 1660604011.5(86.96)142.2(95.87)18.31(97.11)4.55(95.39)394.63(89.91)92.77 1760604011.1(90.09)146.1(98.50)18.89(94.12)4.51(94.55)386.48(91.81)93.87 1860604011.4(87.72)144.6(97.49)18.03(98.61)4.52(94.76)390.41(90.89)93.81 1960604011.5(86.96)142.7(96.20)19.45(91.41)4.56(95.60)392.36(90.43)91.67 2060604011.1(90.09)145.5(98.09)20.02(88.81)4.49(94.13)378.53(93.74)92.77 权重系数0.29 0.270.220.100.12

表6 方差分析表

Table 6 Analysis of variance

方差来源平方和自由度均方F值P值(P>F)模型1 109.379123.2691.23<0.0001**A439.771439.77325.50<0.000 1**B8.6118.616.370.030 1*C38.09138.0928.190.000 3**AB34.82134.8225.770.000 5**AC55.81155.8141.31<0.000 1**BC11.20111.208.290.016 4*A2326.381326.38241.57<0.000 1**B2250.271250.27185.24<0.000 1**C216.38116.3812.120.005 9**残差13.51101.35失拟项7.5251.501.250.404 7纯误差5.9951.20总离差1122.8819系数R2=0.988 0 R2Adj=0.977 1 R2Pre=0.941 1Adeq Precision=29.191

注:**表示差异极显著(P<0.01),*表示差异显著(P<0.05)

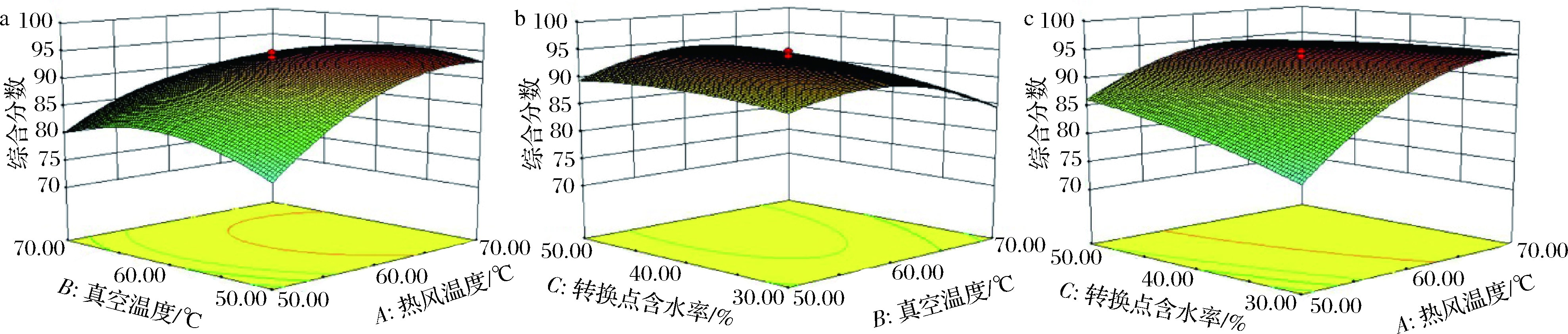

2.2.3 响应面分析

为考察各因素间的交互作用,固定一因素做零水平处理,根据回归拟合函数绘制AB、AC和CB与综合评分的响应面和等高线图,由图4可知,对综合评分影响显著、交互作用强的因素,表现为曲线较陡,响应值变化较大(AB和AC);对综合评分影响不显著的因素,响应曲面较为平滑,响应值变化较小(BC)。

2.2.4 真空热风干燥工艺的优化与验证

利用Design-Expert 8.0.6软件对回归方程进一步分析,得到优化工艺条件:热风温度68.02 ℃,真空温度56.39 ℃,转换点含水率35.79%,模型预测在此条件下干制哈密瓜的综合得分为95.363 1。为进一步验证回归方程的准确性和有效性,在最佳工艺条件下考虑到实际操作的便利,在热风温度68 ℃,真空温度56 ℃,转换点含水率36%的条件下进行验证试验,得到干燥时间10.8 h,VC含量145.3 mg/100 g,色差值17.78,复水比4.77,咀嚼性354.83 g,综合评分96.77分,相对误差为1.47%,实际值与模型预测值基本接近,表明基于多指标试验公式法的响应面法得到的二次回归模型优化出的工艺参数可靠。

3 结论

(1)VC含量在热风温度及真空温度增加的过程中,呈现先增大后减小的趋势,热风温度及真空温度为60 ℃时,干制瓜片VC含量最高,为146.7 mg/100 g,VC含量随转换点含水率的增大而减小;复水比随热风温度及真空温度的增大而减小;干制瓜片的色差值受热风温度影响明显,温度越高,褐变越严重;咀嚼性随着试验因素水平值的减小变佳。

a-热风温度和真空温度对综合评分的影响;b-转换点含水率和真空温度对综合评分的影响;b-转换点含水率和热风温度对综合评分的影响

图4 AB、BC、AC的交互作用对综合评分的影响

Fig.4 Effect of the interaction of various factors of AB,BC and AC on comprehensive scores

(2)各因素对哈密瓜片品质及干燥特性的综合影响顺序为热风温度>转换点含水率>真空温度,其中,热风温度的影响远大于其他2个因素。

(3)由二次回归方程得到的哈密瓜片真空热风组合干燥优化工艺参数为热风温度68 ℃,真空温度56 ℃,转换点含水率36%,该工艺参数条件下,干燥时间10.8 h,VC含量145.3 mg/100 g,色差值17.78,复水比4.77,咀嚼性354.83 g,综合评分96.77分。

[1] 杜娟,廖新福,热比古丽·哈力克,等. 热风干燥对哈密瓜制干效果的影响[J]. 北方园艺,2016(22):140-145.

[2] ZHANG Q,XIAO H,DAI J,et al. Air impingement drying characteristics and drying model of Hami melon flake[J]. Transactions of the Chinese Society of Agricultural Engineering,2011,27(13):382-388.

[3] BI J,YUAN Y,BAI S,et al. Influence of different drying methods on aroma compounds in hami-melon using headspace solid phase micro extraction.[J]. Asian Journal of Chemistry,2011,23(11):5 045-5 050.

[4] 方芳,毕金峰,李宝玉,等. 不同干燥方式对哈密瓜干燥产品品质的影响[J]. 食品与发酵工业,2010,36(5):73-77.

[5] 毕金峰,魏益民,王杕,等. 哈密瓜变温压差膨化干燥工艺优化研究[J]. 农业工程学报,2008,24(3):232-237.

[6] 王杕,毕金峰,孟宪军,等. 哈密瓜变温压差膨化干燥技术研究进展[J]. 食品工业科技,2008,29(3):286-288.

[7] 孙芳,江水泉.我国果蔬干燥加工技术现状及发展前景[J].粮食与食品工业,2016,23(4):11-15;20.

[8] 郑霞,肖红伟,王丽红,等. 红外联合气体射流冲击方法缩短哈密瓜片的干燥时间[J]. 农业工程学报,2014,30(1):262-269.

[9] 袁越锦,徐英英,党新安,等. 热风真空组合干燥苹果片试验研究[J]. 食品科技,2012,33(4):80-82.

[10] CHEN J, YANG Y, WENG M, et al. Optimization of combined hot-air and vacuum drying technology for instant Pleurotus eeryngii[J]. Transactions of the Chinese Society of Agricultural Engineering,2014,30(14):331-338.

[11] LI W R,REN A Q,CHEN G B. Process optimization for combined vacuum-frying and hot-air drying of peach chips[J]. Food Science,2011(4):117-120.

[12] 乔宏柱,高振江,王军,等. 大蒜真空脉动干燥工艺参数优化[J]. 农业工程学报,2018,34(5):256-263.

[13] 李长辉,余泳昌,李赫,等. 不同计算方法下犁耕效果评价指标权重差异分析[J]. 农机化研究,2015(8):31-35.

[14] 胡瑞萍,丁贤,李俊伟,等.多指标综合加权分析法优化固态发酵豆粕工艺[J].农业工程学报,2019,35(12):304-312.

[15] 杨晋,张正伟,王吉壮.多指标试验公式评分法优化闪式提取葡萄籽的工艺研究[J].安徽农业科学,2010,38(20):10 882-10 883;10 886.

[16] ORIKASA T,KOIDE S,OKAMOTO S,et al. Impacts of hot air and vacuum drying on the quality attributes of kiwifruit slices[J]. Journal of Food Engineering,2014,125:51-58.

[17] BARRERA C,BETORET N,BETORET E,et al. Calcium and temperature effect on structural damage of hot air dried apple slices: Nonlinear irreversible thermodynamic approach and rehydration analysis[J].Journal of Food Engineering,2016,189:106-114.

[18] 钱婧雅,张茜,王军,等. 三种干燥技术对红枣脆片干燥特性和品质的影响[J]. 农业工程学报,2016,32(17):259-265.

[19] PATOMSOK W. Cassava slices drying by using a combined hot-air single-plane microwave dryer[J]. Journal of Agricultural Chemistry and Environment,2014,3(1):1-4.

[20] 麦馨允,黄斌,黄娇丽,等.白玉菇远红外干燥工艺优化及其对品质的影响[J].食品与发酵工业,2019,45(14):150-157.

[21] 焦丹.果蔬干燥品质试验研究[D].西安:陕西科技大学,2017.

[22] 杨佳琪,袁越锦,王栋,等. 不同干燥方式对香蕉切片干燥品质的影响试验[J].食品科技,2019,44(3):74-79.

[23] 汤诗琪.哈密瓜风干片贮藏过程中品质变化及褐变机理研究[D].重庆:重庆大学,2018.

[24] KHAN M I H,WELLARD R M,NAGY S A,et al. Experimental investigation of bound and free water transport process during drying of hygroscopic food material[J]. International Journal of Thermal Sciences,2017,117:266-273.

[25] RAHMAN M M,JOARDDER M U H,KARIM A. Non-destructive investigation of cellular level moisture distribution and morphological changes during drying of a plant-based food material[J]. Biosystems Engineering,2018,169:126-138.

[26] 袁越锦,赵哲,曹博涛,等. 响应面法优化西芹热风真空组合干燥工艺[J]. 真空科学与技术学报,2014,34(4):313-319.

[27] 周琦,彭林,陈厚荣.响应面法优化柠檬片微波真空干燥工艺[J].食品与发酵工业,2018,44(4):186-193.