猕猴桃富含有机酸、维生素、类胡萝卜素、黄酮类化合物及多种矿物质元素,营养丰富[1-2]。新鲜猕猴桃中水分含量高,极易腐败变质[3],因此将新鲜猕猴桃切片加工成干制品,能极大地延长保质期及货架期。传统的猕猴桃干燥方法有热风干燥(hot air drying,AD)[4]、真空微波干燥(vacuum microwave drying,MVD)[5]和真空冷冻干燥(freeze drying,FD)[6]。热风干燥容易使干制品的品质难以控制[6]。微波干燥虽然热效率高,干燥后的产品质量好,但干燥过程很难控制,容易因过热导致产品出现燃烧、糊化、表面硬化等现象[7-9]。真空冷冻干燥技术可以最大限度地保留猕猴桃原有的营养成分和形状[10-12],但干燥效率低,运行成本高[13-14]。事实上,冷冻干燥的大部分水分在升华段已被去除,解析段耗时虽长,但只去掉少部分水分。因此,将原料大部分水分经冻干去除后,此时半干产品的“骨架”已形成,后期再采用真空微波方式去除剩余水分,则可利用快速高效的真空微波干燥段替代冗长的冻干解析干燥段,从而缩短干燥时间。相关报道已证实,冻干-真空微波联合干燥(FD-MVD)可比常规的冻干工艺节约将近一半时间[15-17],能耗也大幅度下降,但产品品质接近冻干产品,明显优于真空微波干燥产品。所以,将FD-MVD应用于猕猴桃片的干燥具有较好的应用前景。

JIANG等[18]比较了AD、FD、MVD、FD-MVD和AD-MVD不同干燥方式对功能性秋葵零食品质的影响,结果表明,FD-MVD是一种很有前途的功能性秋葵零食加工技术。PEI等[19-20]利用FD和FD- MVD对双孢蘑菇进行干燥,研究了其非挥发性风味成分和干燥产物的复水干燥动力学,结果发现FD-MVD产品与FD产品具有相似的复水特性和风味成分,唯一的区别是前者变形程度稍高。ZHOU等[16]在对鸭蛋清蛋白和咸鸭蛋清蛋白进行脱水时,也将FD与随后的MVD步骤相结合,研究发现,与单独使用FD相比,采用联合干燥工艺,产品乳化性能增强,外观质量提高,能耗明显降低。HUANG等[21]比较了不同水分转换点的铁山药片的体积密度、颜色和显微结构,结果发现,水分转化点是FD-MVD一个非常重要的工艺参数。HUANG等[22]通过对苹果切片的结构、香气和微观结构的分析,比较了2种联合干燥方法对苹果切片的效果。结果表明,FD-MVD样品的香气保留率高于MVD-FD样品,但低于FD单独处理的样品。

有关FD-MVD的相关研究已有很多,但对于猕猴桃片的FD-MVD的研究还未见报道,本文通过冻干-真空微波干燥猕猴桃片,通过分析干燥的猕猴桃片的感官质量、干燥时间和微观结构,确定FD-MVD的最佳水分转化点,用于生产高质量、低能耗的猕猴桃干燥产品。此外,研究了猕猴桃片的中心和边缘部分的微观结构以及FD-MVD期间猕猴桃的水分分布,分析整个猕猴桃切片的水分分布与FD-MVD产品的微观结构之间的关系。

1 材料与方法

1.1 材料与试剂

徐香猕猴桃购于深圳市麦德龙超市,选择个体完整、大小均匀、无机械损伤的猕猴桃作为原料。

1-4型真空冷冻干燥机,德国Christ公司;YHW2S型微波真空干燥机,南京亚泰微波能技术研究所;DHG-9123A型电热恒温热风干燥箱,上海精宏实验设备有限公司;MS-204S精密分析电子天平,梅特勒METTLER TOLEDO公司;400型色差计,Data color公司;S4800型扫描电子显微镜,日本日立公司;CCT-1800型太赫兹时域光谱仪,深圳市太赫兹科技创新研究院。

1.2 试验方法

1.2.1 前处理

将新鲜的猕猴桃清洗、去皮、再均匀切成厚度为5 mm、直径为4.6 cm的薄片。

1.2.2 冻干-真空微波干燥

冻干实验:将冻结的样品放入真空冷冻干燥机,设置加热板温度为40 ℃、干燥压力50 Pa、冷阱温度为-50 ℃,干燥至湿基含水率为10%以下。每组试验重复3次。

联合干燥试验:第一阶段将预冻好的猕猴桃样品放置在真空冷冻干燥机中。加热板温度设置为40 ℃,真空压力设置为5.5 Pa,冷阱温度设置为-50 ℃,分别进行FD处理4、6、8、10和12 h。第二阶段将冻干后的样品放入MVD。设置微波真空干燥机真空压力为3 kPa,冷阱温度为-35 ℃,微波功率为0.30 W/g。干燥至湿基含水率<10%。所有干燥试验均重复3次。

1.2.3 水分含量的测定

采用烘箱法测定。在干燥过程中,每隔一定时间,将样品从干燥器中取出,在105 ℃的烘箱中干燥,直到猕猴桃片达到恒重(通常为3~4 h)。所有试验均重复3次,含水率按公式(1)计算:

(1)

式中:ωt,t时刻物料水分质量分数,g/g;mt,t时刻试样的质量,g;m0,物料干燥到终点时的质量,g。

1.2.4 感官评定

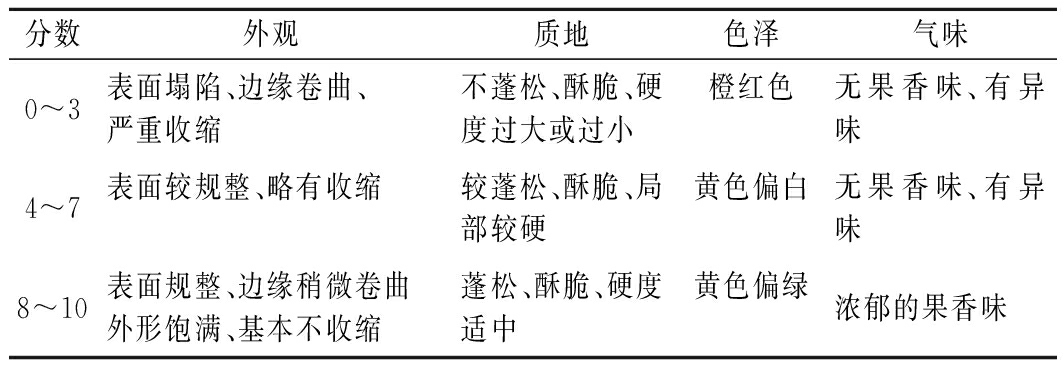

评分小组由10名有感官评价经验的成员组成,对猕猴桃片的外观、质地、色泽、气味进行评价,感官评价如表1所示。

表1 感官评分表

Table 1 Sensory evaluation of kiwifruit slices

分数外观质地色泽气味0~3表面塌陷、边缘卷曲、严重收缩不蓬松、酥脆、硬度过大或过小橙红色无果香味、有异味4~7表面较规整、略有收缩较蓬松、酥脆、局部较硬黄色偏白无果香味、有异味8~10表面规整、边缘稍微卷曲外形饱满、基本不收缩蓬松、酥脆、硬度适中黄色偏绿浓郁的果香味

1.2.5 复水比的测定

在35 ℃蒸馏水中浸泡待测猕猴桃片,每隔5 min取出样品,用滤纸吸干表面水分并称重。重复此操作,直到猕猴桃片吸收水分至饱和状态,并平行测量3次,按公式(2)计算:

(2)

式中:Rr,复水比;m1,复水后沥干样品质量,g;m,复水前样品的质量,g。

1.2.6 体积密度

采用小米代替法测定猕猴桃片的体积[23]。已知的小米颗粒直径在0.9~1.1 mm。在直径大于猕猴桃样品直径的量筒中,加入6~8个猕猴桃片和适量小米。轻敲量筒,以确保样品和小米之间没有间隙,并注意样品和小米的体积。然后用同样的方法再次测量量筒中的小米,并记录小米的体积。两者之间的差为样品的体积。进行3次平行实验。干燥物料的体积密度ρ按公式(3)计算:

(3)

式中: ρ,干制品的密度,g/cm3;m,干制品的质量,g;V为干制品的总体积,cm3。

1.2.7 微观结构的测定及孔隙率分析

取干燥后的猕猴桃样品,用刀片切取适宜尺寸的猕猴桃薄片,对样品喷金后用扫描电子显微镜观察薄片断面孔隙状态,工作电压为4.0 kV,放大倍数为100倍。将扫描电子显微镜拍摄的100倍放大图片经过Image J软件转化为8级灰度图[24],对其进行黑白二值处理和孔隙分析。

1.3 数据处理

采用Origin 2017对试验结果进行数据处理和图形绘制,SPSS 22.0对试验数据进行相关性分析。

2 结果与分析

2.1 猕猴桃片在不同转换点下的干燥特性

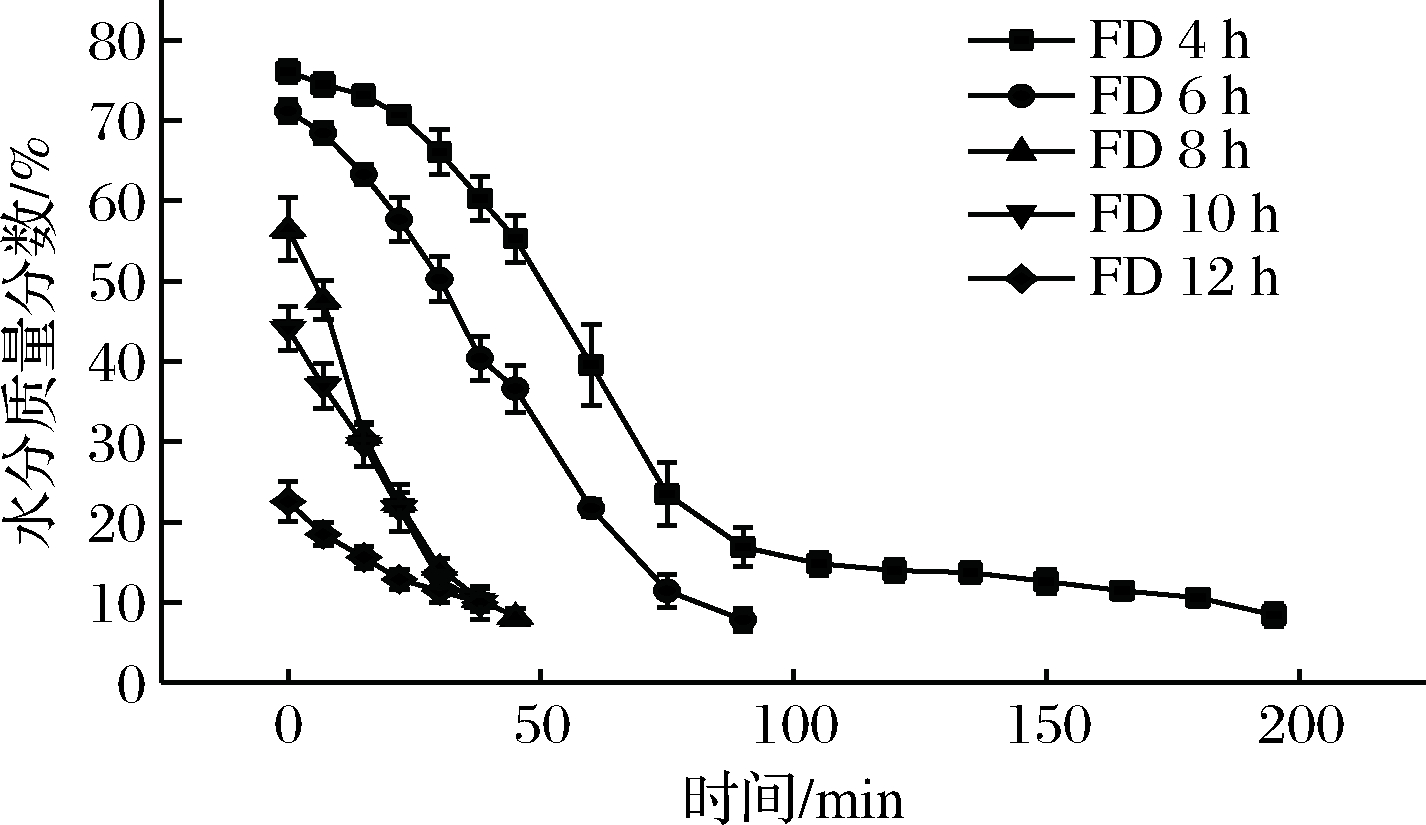

图1表明,猕猴桃片的干燥特性受水分转换点的影响很大。水分转换点表示FD阶段的干燥时间[21]。猕猴桃在FD 4 h、FD 6 h、FD 8 h后,进入MVD,干燥速率可分为3个阶段:升速阶段、恒速阶段、降速阶段。在干燥初期,猕猴桃干燥速率缓慢提高,从水分质量分数在20%左右时,干燥速率逐渐降低;而在FD 10 h、FD 12 h后,猕猴桃片进入MVD时,干燥速率只有恒速和降速阶段,而没有升速阶段。

图1 猕猴桃片在不同水分转换点下的干燥特性

Fig.1 Drying characteristics of kiwi slices at different

moisture transition points

2.2 不同水分转换点对猕猴桃片感官品质的影响

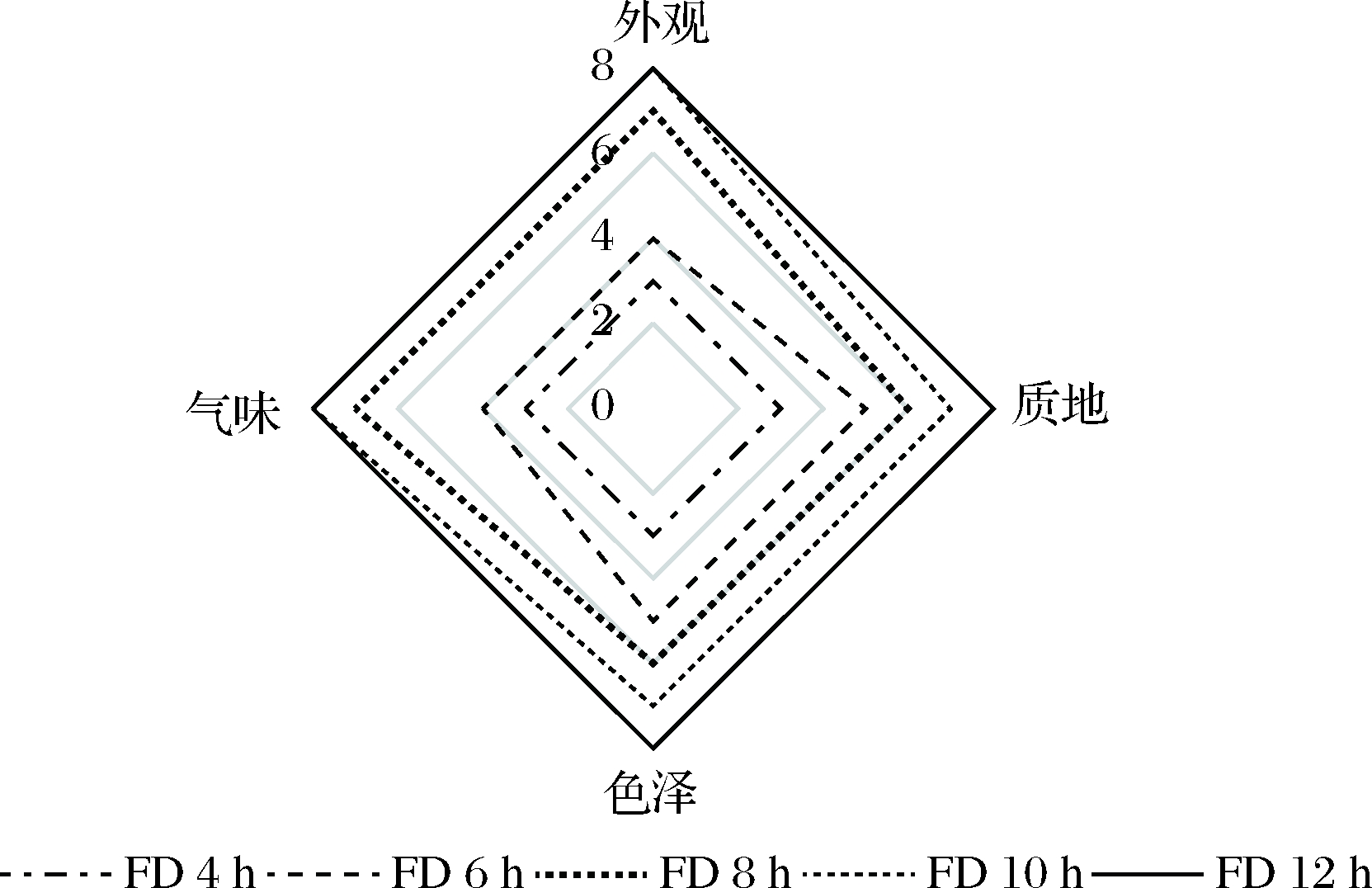

从猕猴桃片的外观、质地、色泽、气味来综合分析不同水分转换点对猕猴桃片感官品质的影响,结果如图2所示。

图2 猕猴桃片在不同水分转换点下的感官评分

Fig.2 Sensory scores of kiwi slices at different

moisture transition points

不同水分转换点对猕猴桃片感官品质影响很大,FD时间越长,猕猴桃片的感官评分越高,其中,冻干4 h和6 h的感官评分明显低于FD 8 h、10 h、12 h。FD 8 h、10 h和12 h的感官评分虽有差异,但差异不大。FD 10 h和12 h的感官评分在外观和气味上没有差异,只有在质地和色泽上有差异。

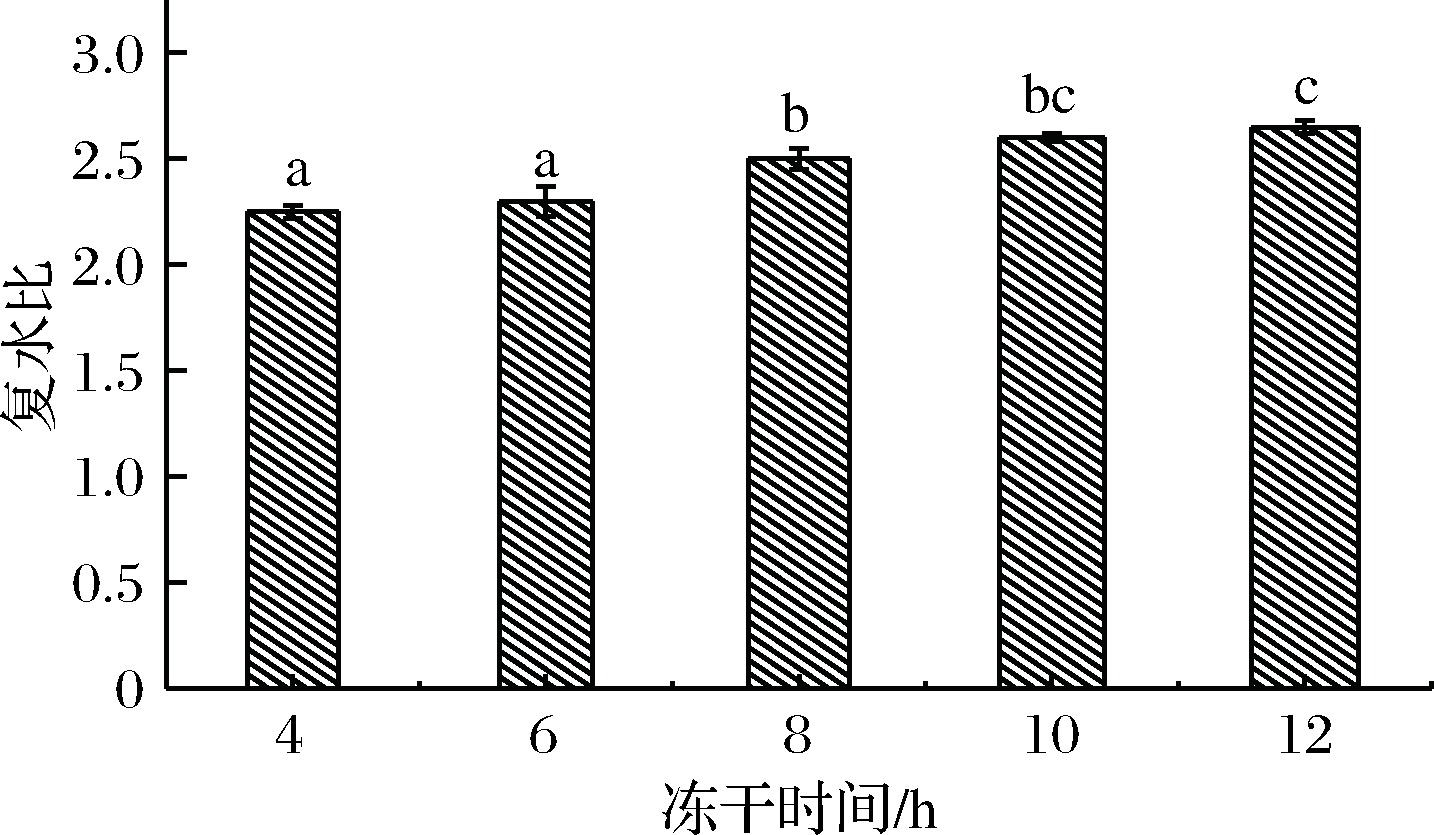

2.3 不同水分转换点对猕猴桃片复水特性的影响

由图3可知,冻干时间越长,物料的复水比越大。FD 12 h的猕猴桃片的复水比显著高于4、6和8 h(P<0.05),但是,FD 4 h与FD 6 h之间,FD 8 h与FD 10 h之间,FD 10 h与FD 12 h之间复水比都无显著性差异(P>0.05)。

图3 不同水分转换点对猕猴桃片复水特性的影响

Fig.3 Influence of different moisture transition points on

rehydration characteristics of kiwi fruit slices

注:不同小写字母表示在P<0.05区间存在显著性差异

冻干阶段结束后,猕猴桃片内部形成了大量孔隙,猕猴桃片的孔隙决定了其复水特性,平均孔隙面积越大,孔隙率越高,复水比就越大[25]。冻干阶段时间越长,猕猴桃片内部形成的细胞骨架越坚固,孔隙越大,且冻干结束后猕猴桃片的水分含量较低,在后续的干燥过程中,水蒸汽从孔隙中逸出,对孔隙造成的影响较小。冻干阶段时间越短,猕猴桃片内部形成的细胞骨架不稳固,在后期的真空微波阶段,水分经过再分布,猕猴桃片先前形成的细胞骨架可能会坍塌,影响最终孔隙的形成,复水比就较小。

2.4 不同水分转换点对猕猴桃片体积密度的影响

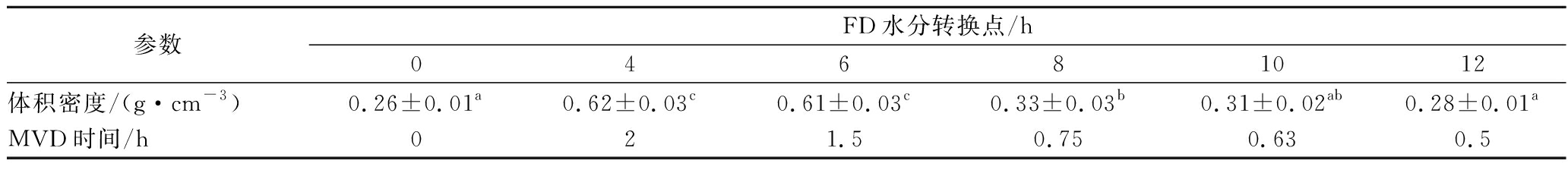

物料的体积密度能够表示皱缩的程度,密度越大,表明物料体积越小,物料皱缩越严重[26]。由表2可知,FD时间越长,物料密度越小。FD 12 h物料的体积密度最小,FD 4 h的体积密度最大,说明冻干12 h的猕猴桃片皱缩最小,FD 4 h的猕猴桃片皱缩最为严重。这可能是由于水分含量的不同,导致水分迁移过程中细胞壁发生破坏的程度不同,水分含量越高,细胞壁皱缩塌陷越严重。FD 时间越长,物料水分含量越低,水分迁移孔道刚性越强,骨架稳定性越好,在水分迁移的过程中表层细胞结构发生折叠皱缩现象越不明显。在FD-MVD中,FD阶段时间越长, MVD时间越短,总干燥时间越长。

表2 不同水分转换点对联合干燥猕猴桃体积密度的影响

Table 2 Effects of different water transfer points on volume density of kiwifruit

参数FD水分转换点/h04681012体积密度/(g·cm-3)0.26±0.01a0.62±0.03c0.61±0.03c0.33±0.03b 0.31±0.02ab0.28±0.01aMVD时间/h021.50.750.630.5

注:同行不同小写字母表示有显著差异(P<0.05)(下同)

2.5 不同水分转换点对猕猴桃切片微观结构的影响

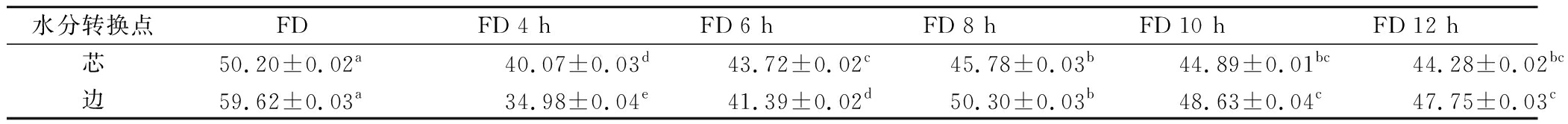

在电子扫描显微镜500倍下成像得到猕猴桃片的芯的微观结构,在电子扫描显微镜200倍成像得到猕猴桃片的边的微观结构,可以得出结论,猕猴桃片的结构是不均匀的,中心的细胞比边缘的细胞小。中心和边缘的结构差异对FD-MVD期间的干燥特性有很大的影响。如图4和5所示,每个样品的中心部分都比较光滑,孔壁呈圆形,没有可见的收缩。猕猴桃片在FD 4 h和6 h边的细胞有很大程度的折叠和收缩,而FD 10 h和12 h的样品中边的细胞似乎出现了轻微的收缩。FD 8 h的样品中细胞略微折叠,但没有收缩迹象,而纯FD样品则没有明显差异。如图4所示,仅经过FD处理的样品的孔以及经过FD 8 h、10 h和12 h的样品的孔相对较小且均匀,而经过FD 4 h和6 h的样品的孔相对较大且不均匀。在FD 4 h和6 h样品中均观察到严重的折叠和收缩迹象,而在10 h和12 h的FD样品中观察到较小的折叠和收缩迹象。可能是由于水分转换点不同,猕猴桃片在进行真空微波干燥时的水分含量不同所致。当水分含量较多时,在真空微波阶段,水分在物料干燥过程中重新分布,使得原本在冻干阶段形成的细胞骨架发生坍塌,导致FD 4 h和6 h细胞皱缩较为严重,且空间结构内的水分受到阻碍,无法及时扩散,水分变为蒸汽,体积迅速膨胀,膨胀速度大大超过扩散速率,将不稳定的空间网络向四周撑开,孔洞变大,因此FD 4 h和6 h猕猴桃片的孔较大。在FD 8 h的样品中,看到的细胞结构是均匀的,具有光滑的细胞壁并且没有明显的收缩迹象。可能是由于长时间干燥过程中细胞膨胀压力减少,组织脱水增加和细胞结构高度变形与细胞骨架坍塌有关[27-31]。表3为使用Image J软件进行了黑白二值化处理样品的孔隙率。在FD和不同水分转换点的FD-MVD样品之间孔隙率存在显著差异。FD样品的核心和边缘孔隙率最大,这表明FD样品具有最佳的孔结构。此外,FD 8 h样品的孔隙率较高,尤其是在边缘附近,比其他不同水分转换点下的样品更高。

图4 不同水分转换点下联合干燥猕猴桃片芯的电子扫描显微镜图(500×)

Fig.4 SEM images(500×) and binarization images of the kiwi slice cores at different water transfer points

注:a1、b1、c1、d1、e1、f1分别表示FD、FD 4 h、FD 6 h、FD 8 h、FD 10 h、FD 12 h的扫描电镜图像;

a2、b2、c2、d2、e2、f2表示扫描电镜图像相应的8级灰度图像,黑白二值化处理的结果(下同)

图5 不同水分转换点下联合干燥猕猴桃片边的电子扫描显微镜图(200×)

Fig.5 SEM images(200×) and binarization images of the edges of kiwi slices at different water transfer points

表3 不同水分转换点下的孔隙率 单位:%

Table 3 The porosity of kiwi fruit at different water transfer points

水分转换点FDFD 4 hFD 6 hFD 8 hFD 10 hFD 12 h芯50.20±0.02a40.07±0.03d43.72±0.02c45.78±0.03b44.89±0.01bc44.28±0.02bc边59.62±0.03a34.98±0.04e41.39±0.02d50.30±0.03b48.63±0.04c47.75±0.03c

在FD过程中,干燥果实内部的冰晶被升华,升华过程中物料的细胞组织结构被很好地保存,物料形成高度多孔结构的形成[18]。从细胞中去除水分会导致细胞内水溶性化合物的移动,从而增加细胞壁的硬度。物料在干燥过程中发生收缩,内部张力变大,内部结构变形、局部受损。此外,干燥过程会破坏细胞壁,形成体积增大、形状拉长的空气区[32]。

根据电子扫描显微镜成像结果,经过FD 8 h的材料的孔隙结构比经过FD 10 h和12 h的材料孔隙结构好。但是,FD 8 h样品的感官评分比FD 10 h或12 h的样品差。这可能是由于中心和边缘部分的孔尺寸不同,影响了干燥期间水分迁移,详细原因值得进一步分析。

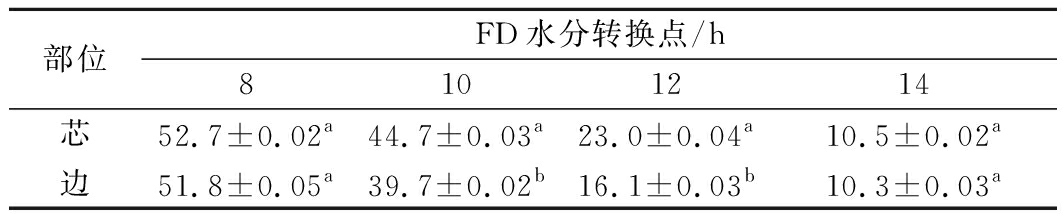

2.6 不同水分转换点下的猕猴桃片的芯和边缘的水分含量

表4的结果表明,经过FD 8 h和14 h的样品的中心和边缘水分含量相似,而经过FD 10 h和12 h的样品的中心和边缘水分含量有显著差异。样品在FD 10 h和FD 12 h中,中心水分含量高于边缘水分含量。当水分含量较高时,更多的微波能量被吸收到中心部分,但是由于细胞较小,水分迁移受到限制。由于能量消耗过多,细胞壁发生不均匀收缩,从而导致样品中细胞发生不同程度地折叠和收缩。在电子扫描显微镜成像过程中,经过FD 10 h和12 h的样品在靠近表面的位置出现了更多的细胞收缩迹象。相反,FD 8 h样品的内部和外部水分含量相同,这使得内部和外部的微波能量吸收相同。样品吸收的能量消耗主要用于水分迁移,能量没有用于破坏细胞结构。因此,FD 8 h的产品具有更完整的内部细胞结构。长时间FD可能会增加样品细胞的刚度,因此表面细胞的收缩在肉眼上并不明显。这也是FD 10 h和12 h的样品的感官评分要高于FD 8 h样品的原因。猕猴桃样品经过FD 8 h后,其细胞内部和外部水分分布均匀,细胞均匀地吸收了微波能量,并且水分子能够在整个样品中均匀地迁移。因此,经过FD 8 h的样品细胞通道具有更好的稳定性,水分子均匀蒸发使得细胞壁收缩均匀。

表4 不同水分转换点下猕猴桃片的芯和边缘

水分质量分数的差异 单位:%

Table 4 Moisture content differences between the core and

side of kiwifruit at different water transfer points

部位FD水分转换点/h8101214芯52.7±0.02a44.7±0.03a23.0±0.04a10.5±0.02a边51.8±0.05a39.7±0.02b16.1±0.03b10.3±0.03a

注:同列不同小写字母表示差异显著(P<0.05)

3 结论

在猕猴桃片冻干-真空微波联合干燥过程中,不同水分转换点对猕猴桃片的感官品质和微观结构影响较大,FD时间越长,猕猴桃片的感官评分越高,复水比越大。FD阶段时间越长,MVD时间越短,总的干燥时间越长。微观图片显示,猕猴桃中心和边缘部分的细胞大小有显著差异,影响了水分在中心和边缘部分的迁移。从感官品质的角度来看,FD 12 h是最佳的水分转换点。但从微观结构来看,FD 8 h样品具有最佳的细胞结构。因此,FD 8 h是总干燥时间和质量(感官、微观结构)综合考虑后的最佳水分转换点。在后期的研究中,可以根据其结构差异性研究其在干燥过程中的传热传质的变化。

[1] HWANG J S, CHO C H, BAIK M Y, et al. Effects of freeze-drying on antioxidant and anticholinesterase activities in various cultivars of kiwifruit (Actinidia spp.)[J]. Food Science and Biotechnology,2017,26(1): 221-228.

[2] MAR A B,PAULA V,ANA S,et al.Effect of microwave heating on sensory characteristics of kiwifruit puree[J].Food and Bioprocess Technology,2012,5(8): 3 021-3 031.

A B,PAULA V,ANA S,et al.Effect of microwave heating on sensory characteristics of kiwifruit puree[J].Food and Bioprocess Technology,2012,5(8): 3 021-3 031.

[3] CONCHA-MEYER A A, D′IGNOTI V, SAEZ B,et al. Effect of storage on the physico-chemical and antioxidant properties of strawberry and kiwi leathers[J]. Journal of Food Science,2016,81(3):C569-C577.

[4] ORIKASA T, WU L, SHIINA T, et al. Drying characteristics of kiwifruit during hot air drying[J]. Journal of Food Engineering,2007,85(2):303-308.

[5] MASKAN M. Kinetics of colour change of kiwifruits during hot air and microwave drying[J]. Journal of Food Engineering,2001,48(2): 169-175.

[6] TIAN Y T,WU S Z,ZHAO Y T. Drying characteristics and processing parameters for microwave-vacuum drying of kiwifruit (Actinidia deliciosa) slices[J]. Journal of Food Processing & Preservation,2015,39(6): 2 620-2 629.

[7] CHANDRASEKARAN S, RAMANATHAN S, BASAK T. Microwave food processing—A review[J]. Food Research International,2013,52(1):243-261.

[8] KONE K Y, DRUON C, GNIMPIEBA E Z, et al. Power density control in microwave assisted air drying to improve quality of food[J]. Journal of Food Engineering,2013,119(4):750-757.

[9] CHENG W M, RAGHAVAN G S V, NGADI M, et al. Microwave power control strategies on the drying process I. Development and evaluation of new microwave drying system[J]. Journal of Food Engineering,2006,76(2):188-194.

[10] ZHU C H,GONG Q,LI J X. Research progress on comprehensive utilization of kiwifruit processing[J]. Preservation and Processing,2013,13(1):57-62.

[11] REYES A, EVSEEV A, MAHN A, et al. Effect of operating conditions in freeze-drying on the nutritional properties of blueberries[J]. International Journal of Food Sciences and Nutrition,2011,62(3):303-306.

[12] JIANG H, ZHANG M, MUJUMDAR A S, et al. Comparison of drying characteristic and uniformity of banana cubes dried by pulse-spouted microwave vacuum drying,freeze drying and microwave freeze drying[J]. Journal of the Science of Food and Agriculture,2014,94(9):1 827-1 834.

[13] ANTAL T. Comparative study of three drying methods: freeze,hot air-assisted freeze and infrared-assisted freeze modes[J]. Agronomy Research 2015,13(4): 863-878.

[14] ORAK H, AKTAS T, YAGAR H, et al. Effects of hot air and freeze drying methods on antioxidant activity,colour and some nutritional characteristics of strawberry tree (Arbutus unedo L.) fruit[J]. Food Science and Technology International,2012,18(4):391-402.

[15] CUI Z W, LI C Y, SONG C F, et al. Combined microwave-vacuum and freeze drying of carrot and apple chips[J]. Drying Technology,2008,26(12):1 517-1 523.

[16] ZHOU B, ZHANG M, FANG Z, et al. A combination of freeze drying and microwave vacuum drying of duck egg white protein powders[J]. Drying Technology,2014,32(15):1 840-1 847.

[17] 叶晓梦. 铁棍山药冻干-微波真空联合干燥工艺研究[D]. 石河子: 石河子大学,2014.

[18] JIANG N,LIU C,LI D, et al. Evaluation of freeze drying combined with microwave vacuum drying for functional okra snacks: antioxidant properties,sensory quality,and energy consumption[J]. LWT - Food Sci Technol,2017,82: 216-226.

[19] PEI F,SHI Y,GAO X,et al. Changes in non-volatile taste components of button mushroom (Agaricus bisporus) during different stages of freeze drying and freeze drying combined with microwave vacuum drying[J]. Food Chem,2014,165: 547-554.

[20] PEI F,SHI Y,MARIGA A M,et al. Comparison of freeze-drying and freeze-drying combined with microwave vacuum drying methods on drying kinetics and rehydration characteristics of button mushroom (Agaricus bisporus) slices[J]. Food Bioprocess Technol,2014,7(6): 1 629-1 639.

[21] HUANG L L,QIAO F,FANG C F. Studies on the microstructure and quality of iron yam slices during combined freeze drying and microwave vacuum drying[J]. Journal of Food Process Pres,2015,39(6): 2 152-2 160.

[22] HUANG L L,ZHANG M,WANG L P,et al. Influence of combination drying methods on composition,texture,aroma and microstructure of apple slices[J]. LWT-Food Sci Technol,2012,47(1): 183-188.

[23] HUANG L L,ZHANG M,MUJUMDAR A S,et al. Comparison of four drying methods for re-structured mixed potato with apple slices[J]. Journal of Food Eng,2011,103(3): 279-284.

[24] ABBASI S,MOUSAVI S M,MOHEBBI M. Investigation of changes in physical properties and microstructure and mathematical modeling of shrinkage of onion during hot air drying[J]. Iranian Food Science and Technology Research Journal,2011,7(1): 92-98.

[25] 麦润萍,冯银杏,李汴生. 基于分形理论的预冻温度对冻干猕猴桃片干燥特性及品质的影响[J]. 食品与发酵工业,2018,44(12):155-160;165.

[26] HUANG L L,ZHANG M,MUJUMDAR A S,et al. Studies on decreasing energy consumption for a freeze-drying process of apple slices[J]. Dry Technol,2009,27(9): 938-946.

[27] VEGA-GALVEZ A,AH-HEN K,CHACANA M,et al. Effect of temperature and air velocity on drying kinetics,antioxidant capacity,total phenolic content,colour,texture and microstructure of apple (var. Granny Smith) slices[J]. Food Chem,2012,132(1): 51-59.

[28] MONTEIRO R L,LINK J V,TRIBUZI G,et al. Effect of multi-flash drying and microwave vacuum drying on the microstructure and texture of pumpkin slices[J]. LWT-Food Sci and Technol,2018,96: 612-619.

[29] DUAN L L,DUAN X,REN G Y. Structural characteristics and texture during the microwave freeze drying process of Chinese yam chips[J]. Dry Technol,2020,38(7):928-939.

[30] DUAN X,HAN H,DENG R. Drying treatments on Chinese yam (Dioscorea spp.) prior to wet milling influence starch molecular structures and physicochemical properties[J]. Food Hydrocolloids,2020,102: 105 599.

[31] LIU Y H,ZENG Y,HU X Y,et al. Effect of ultrasonic power on water removal kinetics and moisture migration of kiwifruit slices during contact ultrasound intensified heat pump drying[J]. Food Bioprocess Technol,2020,13(6): 430-441.

[32] WITROWA-RAJCHERT D,RZACA M. Effect of drying method on the microstructure and physical properties of dried apples[J]. Dry Technol,2009,27(7): 903-909.