骨头约占动物体重的20%~30%,是一种营养价值非常高的肉类加工副产物,含有大量的矿物质、蛋白质、脂质等营养成分[1]。科学界对骨的研究利用逐渐深入,对骨进行100%加工利用,制备骨粉、骨泥、骨蛋白、软骨素、骨油、骨碳等,既可变废为宝,又能减少环境的污染[2-9]。兔肉由于“四高”、“四低”的营养特性,被视为功能性肉制品而风靡全球[10]。兔肉产量的增加,兔骨等兔肉加工副产品也随之增多,大多数企业直接将兔骨抛弃或当作饲料,兔骨的附加值低且对环境造成负担。目前,兔骨的加工利用研究尚处于起步阶段,如何对兔骨进行高效加工和在其余食品原料中的应用等仍需进一步研究。

项目组[11-15]前期利用干法球磨技术,制备得到平均粒径为0.5~21.9 μm的微细兔骨粉,并研究了其部分营养及理化性质,这为兔骨粉作为优质钙源奠定了基础,但制备的骨粉脂肪含量较高(8%~13%),这会使骨粉产生腥味等不良风味,且不利于骨粉的长期保存,若将兔骨粉更好地应用于其他食品中,仍需要进一步脱脂。因此,本研究选取适当部位兔骨为原料,采用项目组前期研究的高温高压蒸煮预处理制备兔骨粉,然后利用Box-Behnken响应面试验优化超声波辅助法对兔骨脱脂,制备得到无异味的脱脂兔骨粉(de-fat rabbit bone meal, DF-RBM),这将为骨粉在食品中的应用提供适宜的原料,为工业化生产提供理论基础。

1 材料与方法

1.1 材料与试剂

实验用兔购于重庆市渝北区阿兴记原种兔养殖基地,品种为伊拉配套系商品代,日龄70~75 d(体重2.5 kg左右),按常规方法宰杀、去皮、去头、去内脏后,取兔的四肢,用手术刀及手术剪小心剔除四肢骨表面肌肉、脂肪、骨连接处结缔组织等,保留骨的部分,真空密封包装后于-21 ℃冻藏备用。

正己烷、乙酸乙酯为优级纯,浓硫酸为分析纯,成都科龙化工试剂厂;石油醚(30~60 ℃,分析纯),天津科密欧化学试剂有限公司。

1.2 仪器与设备

DZ-400真空包装机,沈阳东泰机械制造有限公司;LDZM-80KCS 压力蒸汽灭菌器,上海申安医疗器械厂;FW100 高速万能粉碎机,天津市泰斯特仪器有限公司;BJ-800A 粉碎机,杭州拜杰科技有限公司;KQ-600DB 超声波清洗器,昆山市超声仪器有限公司;HWS-26 恒温水浴锅,上海齐欣科学仪器有限公司;Basis Hei-VAP Value 旋转蒸发器,德国海道夫公司;DHG-9053 J 恒温鼓风干燥箱,上海三发科学仪器有限公司;B-81 脂肪抽提测定仪,瑞士步琪公司;KJELTEC 8400 全自动凯氏定氮仪,丹麦福斯公司;Milli-q reference 超纯水系统,美国密理博公司。

1.3 方法

1.3.1 兔骨粉的制备

根据李少博等[12,14]纳米级兔骨粉的制备工艺并作少量修改,对兔骨进行高温蒸煮软化处理,工艺流程如下:

冻骨4 ℃解冻→清水漂洗3次→高温高压蒸煮[液料比1.5∶1(g∶g),0.12 MPa、120 ℃,蒸煮2 h]→冷却至100 ℃→倾倒蒸煮液取出骨→清水漂洗3次→沥干→折断成2~3 cm碎骨→50 ℃烘干过夜→粉碎机初步粉碎。

清水漂洗的目的是去除骨表面多余脂肪、血水及水溶性蛋白质等。干燥后的碎骨,用BJ-800A粉碎机(粉碎6 s、停顿6 s)粉碎数次,粉碎至过60目筛(250 μm)后,得到兔骨粉(rabbit bone meal, RBM)。

1.3.2 脱脂剂的选择

设计60 ℃热水组、乙酸乙酯组、正己烷组3组实验,筛选出适宜兔骨粉的脂肪提取剂。取5 g RBM至50 mL离心管中,按照液料比3∶1(g∶g)分别加入3种脱脂剂,恒温(热水组设定温度60 ℃,其余组室温30 ℃)150 r/min摇床混摇2 h,再将骨粉置于提前预热好的超声机中,固定超声波处理温度(热水组设定温度60 ℃,其余组30 ℃,超声波过程用冰袋控制温度)、超声波功率300 W、超声波处理时间30 min,超声结束后在4 000 r/min下离心10 min,离心结束后立即倾倒上清液,取剩余骨渣于60 ℃干燥至恒重,分别制备得到RBM1、RBM2、RBM3。

按国标法[16-18]测定RBM及RBM1、RBM2、RBM3的蛋白质含量、水分含量、脂肪含量,按公式(1)和(2)计算脱脂率及蛋白质保留率,比较不同溶剂的脱脂效果:

(1)

(2)

式中:R,脱脂率,%;W,蛋白质保留率,%;w0,RBM脂肪含量(干基),%;w1,脱脂后骨粉脂肪含量(干基),%;w0蛋白质,RBM蛋白质含量(干基),%;w1蛋白质,脱脂后骨粉蛋白质含量(干基),%。

1.3.3 单因素试验

在室温(30 ℃)条件下,对RBM进行超声波辅助脱脂工艺优化单因素试验,各因素基本条件:超声波功率300 W、超声波处理时间30 min、液料比3∶1(g∶g)。

脱脂工艺:取5 g RBM至50 mL离心管中,按液料比加入脱脂剂,斡旋振动1 min,然后置于提前预热好的超声波清洗机(30 ℃)中处理,超声波处理过程用冰袋控制温度;之后于4 000 r/min下离心10 min,离心结束后立即倾倒上清液,溶剂用旋转蒸发仪回收(蒸发温度44 ℃),取剩余骨渣于60 ℃下干燥至恒重。各单因素试验参数如下:

单因素1(液料比)试验:液料比2∶1、3∶1、4∶1、5∶1、6∶1(g∶g);

单因素2(超声波功率)试验:超声波功率240、300、360、420、480 W;

单因素3(超声波处理时间)试验:超声波处理时间0、5、10、15、20、25、30、40 min。

以上共计18组样品,测定所有样品脂肪及水分含量,按公式(1)计算脱脂率(%)。

1.3.4 超声波处理辅助脱脂工艺响应面试验

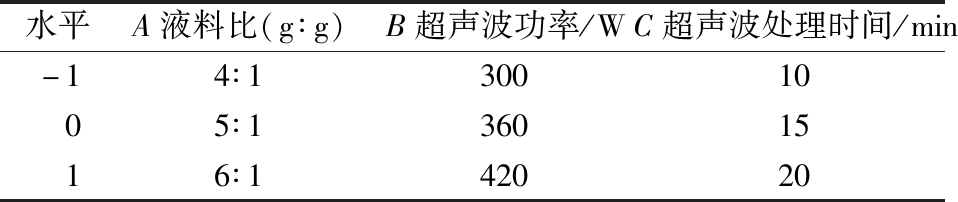

根据单因素试验结果,筛选出液料比5∶1(g∶g)、超声波功率360 W、超声波处理时间15 min为最优,根据Box-Behnken的中心组合试验设计原理,以脱脂率(%)为响应值,设计3因素3水平的响应面试验,试验设计如表1所示。

表1 响应面试验各因素水平设计表

Table 1 Factors and levels of response surface design

水平A液料比(g∶g)B超声波功率/WC超声波处理时间/min-14∶13001005∶13601516∶142020

1.3.5 超声波辅助法脱脂工艺验证

响应面试验结束后,根据模型预测液料比5.33∶1(g∶g),超声波功率460 W,超声波处理时间24.44 min为脱脂最优工艺参数,此时脱脂率预测达到97.31%。因此,根据生产实际,进行验证实验。

取5 g RBM至50 mL离心管中,按液料比5.3∶1(g∶g)加入脱脂剂乙酸乙酯,斡旋振动1 min,然后将样品置于提前预热好的超声波清洗机(30 ℃)中,超声波功率480 W,超声波处理时间24 min,超声波过程中用冰袋控制温度。之后于4 000 r/min下离心10 min,离心结束后立即倾倒上清液,溶剂回收,取剩余骨渣于60 ℃下干燥至恒重,测定样品脂肪及水分含量,按公式(1)计算脱脂率(%)。根据实验结果,计算验证值与预测值的相对误差,判断模型有效性。最后确定超声波辅助法兔骨脱脂工艺的最优参数。

1.3.6 数据处理

采用Excel 2010和SPSS 19.0进行数据统计及差异性分析。

2 结果与分析

2.1 脱脂剂的选择

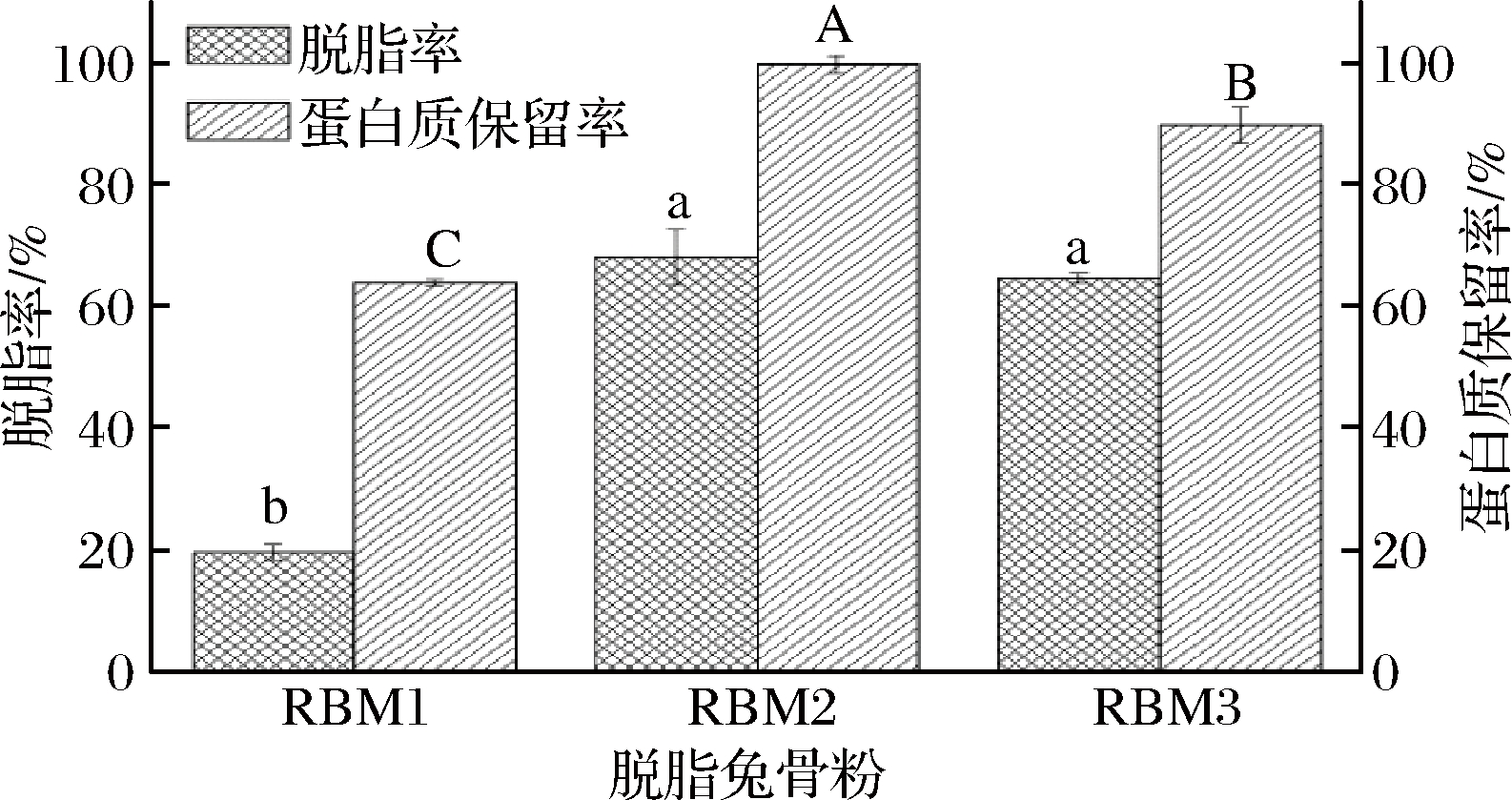

参考刘文媛等[19]及秦晓洁等[20]在制备脱脂牛骨中的研究,选择了几种提取效果好、安全性高的试剂进行脱脂实验,结合生产实际,选取60 ℃热水、乙酸乙酯、正己烷对兔骨粗粉进行脱脂,分别制备得到RBM1、RBM2、RBM3。各提取剂的脱脂效果如图1所示,与热水相比,乙酸乙酯和正己烷的脱脂效果较好。在脱脂率方面,热水的脱脂率仅19.57%,显著低于乙酸乙酯(68.08%)、正己烷(64.65%)(P<0.05);而在保留蛋白质方面,热水提取脂肪后兔骨粉蛋白质流失较大,这可能与骨中的水溶性蛋白流失及加热条件下胶原蛋白等降解有关[21],蛋白质保留率为63.91%,显著低于其余2组(P<0.05),其中,乙酸乙酯对骨粉中的蛋白质保留率高达99.74%,对骨粉中的蛋白质含量基本没影响,而正己烷组的蛋白质保留率为89.80%,这可能是由于部分蛋白极性较小与正己烷相容后流失。综上,基于较高的脱脂率、蛋白质保留率,筛选出乙酸乙酯作为兔骨粉的脱脂剂。

图1 不同提取剂制备的兔骨粉脱脂效果

Fig.1 Degreasing effect of rabbit bone meal prepared with different extraction reagents

注:同一指标下不同字母表示具有显著性差异(P<0.05)(下同)

2.2 单因素试验

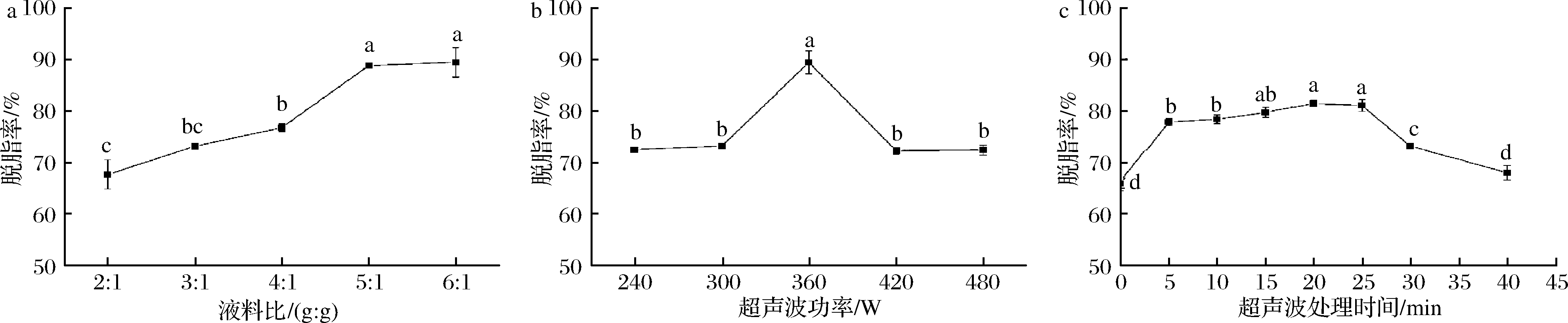

在室温条件下,以乙酸乙酯为脱脂剂,采用超声波辅助工艺对RBM进行脱脂,用单因素试验探究液料比、超声波功率及超声波处理时间对脱脂率的影响,试验结果如图2所示。由图2-a可知,液料比2∶1~5∶1(g∶g)时,随着液料比的增加,RBM的脱脂率显著增加(P<0.05),当液料比达到5∶1(g∶g)时,脱脂率高达88.86%,液料比继续提高至6∶1(g∶g)时,脱脂率不再显著升高(P>0.05),这与秦晓洁等[20]在牦牛骨脱脂中的研究结果一致,当脱脂溶剂用量增大到一定程度后,动物骨中油脂已大部分溶出,再增加溶剂用量也无法提高浓度差导致的传质推动力[22];由图2-b可知,随着超声波功率的增大,超声波的空化效应和机械振动增强,促进了分子扩散[23],因而RBM脱脂率提高,当超声波功率提高至360 W时,脱脂率高达89.38%,而超声波功率继续提高后,脱脂率却显著降低(P<0.05),这与刘文媛等[19]的研究结果一致,可能是过高的超声波动使溶液中产生自由基及局部的瞬时高温对油脂产生破坏作用所致,因而超声波功率不宜过大;而超声波处理时间对RBM脱脂率的影响类似,如图2-c所示,当超声波处理时间超过25 min后,脱脂率显著降低(P<0.05),且在提取过程中发现长时间的超声波提取,会导致溶剂呈白色悬浊液,这可能是由于长时间的超声波动导致了溶液的乳化,从而降低了提取效率,因而超声波处理时间不宜过长,且从生产成本考虑,超声波处理15 min即可达到较好的脱脂率(79.73%),这与超声波处理20~25 min差异不大。综上,选取液料比5∶1(g∶g),超声波功率360 W,超声波处理时间15 min,作为后续优化实验的最适条件。

图2 各因素对RBM脱脂率的影响

Fig.2 The influence of various factors on the degreasing rate of RBM

2.3 响应面试验

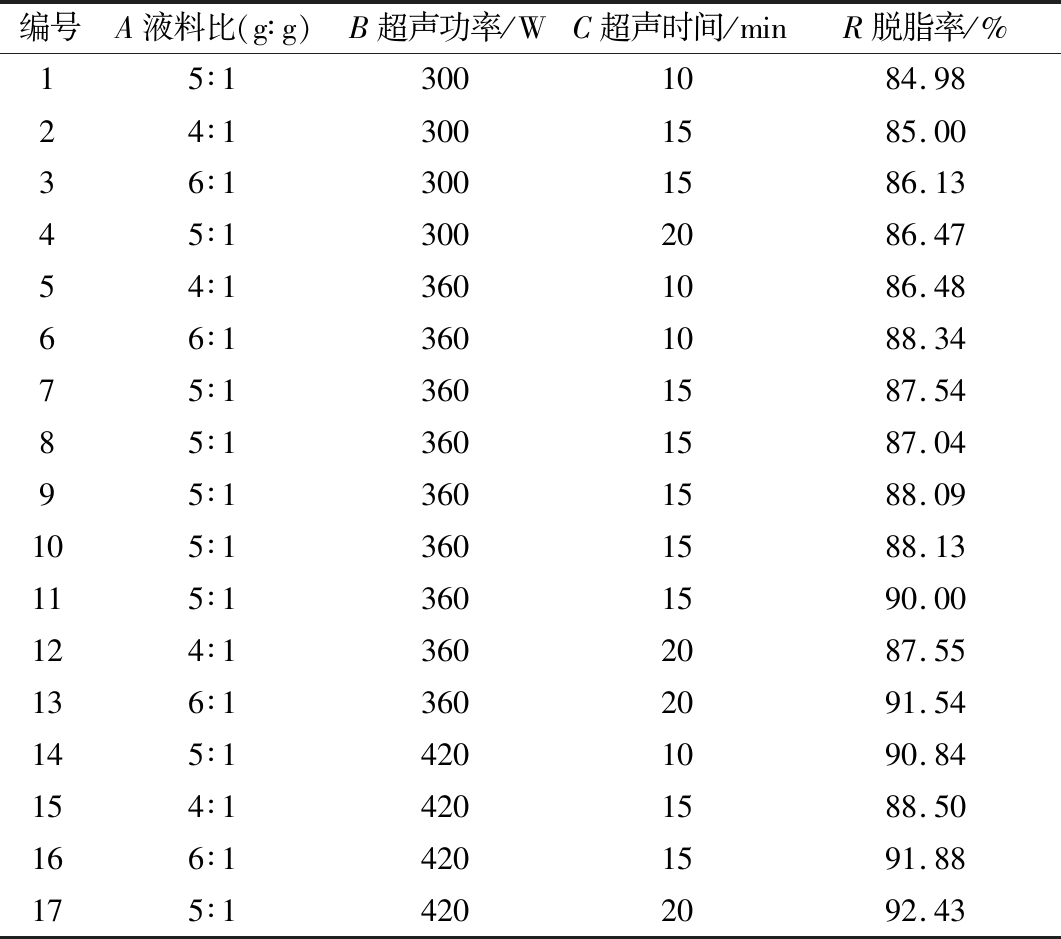

响应面试验共17个试验点,其中5个零点试验以评估误差,12个为析因点,试验结果如表2所示。将表2中的数据运用Design-Expert 10.0软件进行统计分析,得到脱脂率(R)与液料比(A)、超声波功率(B)、超声波时间(C)之间的二次回归方程:

表2 响应面试验设计及结果

Table 2 Design and results of response surface experiment

编号A液料比(g∶g)B超声功率/WC超声时间/minR脱脂率/%15∶13001084.9824∶13001585.0036∶13001586.1345∶13002086.4754∶13601086.4866∶13601088.3475∶13601587.5485∶13601587.0495∶13601588.09105∶13601588.13115∶13601590.00124∶13602087.55136∶13602091.54145∶14201090.84154∶14201588.50166∶14201591.88175∶14202092.43

R=88.16+1.30A+2.64B+0.92C+0.56AB+0.53AC+0.03BC-0.24A2-0.04B2+0.56C2,R2=0.927 3

对回归方程的ANOVA方差分析结果如表3所示,模型的F值为9.91,P<0.01,说明脱脂率R与液料比(A)、超声波功率(B)、超声波处理时间(C)回归方程的关系极显著,方程可用;失拟项平方和较小(1.22),P>0.05,表示不具显著性差异,说明方程与实际拟合度高,其他因素对试验结果的干扰较小;信噪比较高,为10.85(>4),表明该模型可用于预测,方程的可信度高;变异系数小,仅为1.07%(<15%),表明试验重现性好,模型可靠[24-25]。综上所述,以脱脂率为响应值所建立的兔骨粉超声波辅助脱脂优化工艺的模型是合理的,该模型可对兔骨粉超声波辅助脱脂工艺参数进行优化并对脱脂率进行预测。由表3中各项系数的显著性检验可知,该模型的一次项A和B极显著(P<0.01),对模型贡献大,C的P值<0.05,对脱脂率影响显著;交互作用项 AB、AC、BC及平方项 A2、B2、C2均不显著(P>0.05)。

表3 脱脂率回归模型方差分析

Table 3 Variance analysis of regression model on degreasing rate

来源平方和自由度均方F值P值显著性模型79.6498.859.910.0032∗∗A13.43113.4315.040.0061∗∗B55.56155.5662.25<0.0001∗∗C6.7316.737.530.0287∗AB1.2711.271.420.2721AC1.1411.141.280.2956BC2.77E-312.77E-33.10E-30.9572A20.2510.250.280.6140B27.70E-317.70E-38.62E-30.9286C21.3211.321.480.2627残差6.2570.89失拟项1.2230.410.320.8095纯误差5.0341.26总和85.8916

注: **表示极显著(P<0.01),*表示显著(P<0.05)。

响应面3D图可以较为直观地显示出响应值随因素的变化情况,曲面越陡峭表明该因素对响应值的影响越大,而投影下的等高线图越近似椭圆形,表示这2个因素对响应值的交互作用就越强[12]。根据F值及响应面3D图可以判断,液料比、超声波功率及超声波处理时间对兔骨的脱脂率都有一定的影响,且影响程度为超声波功率B>液料比A>超声波时间C,而2因素之间的交互性不显著,这与秦晓洁等[20]的研究结果一致。

2.4 验证实验

经过 Design-Expert 10.0软件统计分析,设置在脱脂率大于85%的情况下,预测出超声波辅助脱脂的最优工艺为液料比5.33∶1(g∶g),超声波功率460 W,超声波处理时间24.44 min,脱脂率预测值为97.31%。结合生产实际的可操作性,将上述工艺进行微小改动,调整为液料比5.3∶1(g∶g),超声波功率480 W,超声波处理时间24 min。在此条件下进行5次重复试验,得到兔骨粉RBM的脱脂率为(94.63±0.20)%,这与理论预测值的相对误差为2.75%(<5%),故模型有效。因此,经单因素试验、响应面法优化得到的兔骨粉超声波辅助法脱脂工艺参数准确可靠,这将为生产提供一定的理论依据。

图3 各因素交互作用对RBM脱脂率影响的3D图

Fig.3 3D diagram of the interaction of various factors on the degreasing rate of RBM

3 结论

本试验在室温(30 ℃)条件下,利用超声波辅助溶剂对兔骨粉进行脱脂工艺优化,筛选出乙酸乙酯为兔骨粉脱脂剂,该脱脂剂脱脂效果好,且对骨粉中的蛋白质保留率高;经单因素试验,超声辅助脱脂的最佳工艺条件为液料比5∶1(g∶g)、超声波功率360 W、超声波处理时间15 min;根据单因素及Box-Behnken响应面试验,建立了兔骨粉脱脂工艺的数学模型,得到兔骨超声波辅助脱脂工艺最优参数为液料比5.3∶1(g∶g),超声波功率480 W,超声波处理时间24 min,此条件下制备得到无异味的DF-RBM,脱脂率达到(94.63±0.20)%,与理论预测值的相对误差<5%,故模型能较好地预测脱脂工艺参数对兔骨粉的脱脂效果,这将对改善兔骨等动物骨粉的加工提供参考。

[1] 廖洪波,李洪军,李铁牛,等.动物骨粉的营养、加工及应用[J].肉类工业,2003(1):23-25.

[2] TRAYLOR S L,CROMWELL G L,LINDEMANN M D.Bioavailability of phosphorus in meat and bone meal for swine [J].Journal of Animal Science,2005,83(1):1 054-1 061.

[3] 蔡蕊.湿法超细粉碎鸡骨泥品质及加工特性研究[D].广州:华南理工大学,2012.

[4] 陈丽尧.猪骨骼超微粉碎工艺及新产品的开发[D].哈尔滨:东北农业大学,2008.

[5] 刘丽莉,马美湖,杨协力.畜禽骨骼开发利用的研究进展[J].肉类工业,2008(9):50-53.

[6] LINDER M,FANNI J,PARMENTIER M,et al.Protein recovery from veal bones by enzymatic hydrolysis[J].Food Science,1995,60:949-952.

[7] 张春晖.骨源食品加工技术[M].北京:科学出版社,2015.

[8] REZAEE A,RANGKOOY H,KHAVANIN A,et al.High photocatalytic decomposition of the air pollutant formaldehyde using nano-ZnO on bone char[J].Environmental Chemistry Letters,2014,12(2):353-357.

[9] JIA Puqi,TAN Hongwei,LIU Kuiren,et al.Enhanced photocatalytic performance of ZnO bone char composites[J].Materials Letters,2017,205:233-235.

[10] ANTONELLA D Z,ZSOLT S.The role of rabbit meat as functional food[J].Meat Science,2011,88(3):319-331.

[11] 任灿,贺稚非,李杨梅,等.超细微兔骨理化性质的研究[J].食品与发酵工业,2017,43(2):226-231.

[12] 李少博,李洪军,贺稚非.纳米级兔骨粉球磨法制备工艺优化[J].农业工程学报,2017,33(14):300-306.

[13] 李少博,贺稚非,邓大川,等.不同粒度兔骨粉营养特性和理化特性的研究[J].食品与发酵工业,2017,43(10):74-79.

[14] LI Shaobo,HE Zhifei,LI Hongjun.Effect of nano-scaled rabbit bone powder on physicochemical properties of rabbit meat batter [J].Journal of the Science of Food and Agriculture,2018,98(12):4 533-4 541.

[15] 任灿.超微兔骨与高钙兔糜凝胶的制备及其理化特性研究[D].重庆:西南大学,2017.

[16] GB 5009.5—2016 食品中蛋白质的测定[S].北京:中国标准出版社,2016.

[17] GB 5009.3—2016 食品中水分的测定[S].北京:中国标准出版社,2016.

[18] GB 5009.6—2016 食品中脂肪的测定[S].北京:中国标准出版社,2016.

[19] 刘文媛,贾伟,李侠,等.超声辅助水热法提取牛骨油工艺参数优化[J].农业工程学报,2018,34(8):283-290.

[20] 秦晓洁,沈青山,贾伟,等.超声辅助脱脂对牦牛骨粉制备及其理化特性的影响[J].农业工程学报,2018,34(21):272-280

[21] 肖厚荣,杨红,汪珊珊.牛骨粉品质及其生物利用率研究[J].食品研究与开发,2016,37(12):5-9.

[22] TIAN Yuting,XU Zhenbo,ZHENG Baodong,et al.Optimization of ultrasonic-assisted extraction of pomegranate (Punica granatum L.) seed oil[J].Ultrasonics Sonochemistry,2013,20(1):202-208.

[23] 李晔,马良,张宇昊,等.正交试验优化鱼皮超声乳化法脱脂工艺[J].食品科学,2012,33(24):127-131.

[24] 徐向宏,何明珠.试验设计与Design-Expert、SPSS应用[M].北京:科学出版社,2010:150-158.

[25] 宁俊丽,龙霞,黄先智,等.响应面法优化鸭油超声波提取工艺[J].食品与发酵工业,2019,45(8):184-190.