鸡枞菌[Termitomyces albuminosus(Berk.)Heim]亦称伞把菇、蚁枞,肉质细嫩,风味独特[1],含有人体所需多种营养素,以蛋白质最为丰富,还含有多酚、多糖、黄酮和黑色素等活性成分[2-3],具有抗肿瘤、抗衰老、抗疲劳和抗氧化等药理作用[4-5]及降血糖、降血脂等独特功效[6]。但鸡枞菌含水率较高,采后极易腐烂,保鲜期较短,不能满足市场供应需求[7]。

脱水干燥可保持食用菌原有的色、香、味及营养成分,干制品易贮运,是解决长期贮藏及鲜销出口的有效方法之一[8]。联合干燥是根据物料特性,将2种及以上的干燥方法优化组合,分阶段进行干燥的一种复合干燥技术,在提高物料干燥速率、降低能耗和提高干制品质量方面具有独特优势[9]。通过干燥动力学模型能够较准确地预测果蔬干燥过程中水分变化规律[10]。陈健凯等[11]采用热风和微波真空联合干燥杏鲍菇,所得最佳工艺参数为热风温度73.55 ℃、转换点含水率60 g/g、微波功率2.65 kW。DAS等[12]应用120 W微波和60 ℃热风干燥双孢菇切片的研究表明,微波-热风联合干燥可显著缩短干燥时间,所得成品感官和复水效果好。董周永等[13]对热风-微波联合干燥黑木耳的研究发现,70 ℃热风联合385 W微波干燥所需时间仅为同温度热风干燥时间的52%,且干品品质高,干燥过程可用Page模型方程预测。PEI等[14]认为冷冻-微波真空联合干燥适用于双孢菇干燥,Page模型对冷冻干燥过程水分曲线拟合最好,而Logarithmic模型对微波真空干燥过程拟合最好。

热风干燥和微波干燥是果蔬干制加工中的常用干燥方法,热风-微波联合干燥集2种干燥方法优点于一体,广泛用于果蔬干燥领域[15]。但关于鸡枞菌采后联合干燥特性及动力学模型的研究鲜有报道。鸡枞菌干燥预实验表明,热风干燥时间长、效率低,且干制品表面皱缩、硬化,褐变严重,营养物质损失多,不适于全过程干燥;但后期辅以微波干燥,可提高干燥速率、降低能耗,且感官品质和风味均比热风干燥明显提高。为此,本实验以鸡枞菌为材料,研究热风-微波联合干燥对鸡枞菌干燥特性及品质的影响,通过干燥动力学模型模拟和预测鸡枞菌干燥期间含水量变化规律,旨在为鸡枞菌干制加工和装备开发提供理论依据。

鸡枞菌,金乡联盛菌业有限公司,初始含水率(湿基)为89%; 1,1-二苯基-2-三硝基苯肼(1,1-diphenyl-2-picrylhydrazyl,DPPH),美国Sigma公司;其他试剂均为国产分析纯。

SCBX-1000蔬菜保鲜柜,韶关鑫腾仪器有限公司;101-2AB鼓风干燥箱,天津泰斯特仪器有限公司;723PC分光光度计上海菁华仪器有限公司;FW135中药粉碎机,天津泰斯特仪器有限公司;NN-CD997S实验室专用微波炉,日本松下电器公司;SY-1000超声提取机,上海宁商超声有限公司。

1.3.1 鸡枞菌干燥方法

材料预处理:挑选子实体大小、外观色泽基本一致、菌体完整、无机械伤及霉变的新鲜鸡枞菌,清水洗净,用2 g/L柠檬酸护色30 min[16]后,自然沥干,备用。

前期热风干燥:称取300 g鸡枞菌,均铺于鼓风干燥箱物料架上,分别于50、60、70和80 ℃干燥。预试验表明,鸡枞菌干燥速率<0.01 g/(g·min)时,干燥时间明显延长,菌体皱缩褐变严重,但辅以微波干燥,可弥补此不足。故鸡枞菌干燥速率降至0.01 g/(g·min)时停止干燥。每10 min快速称量1次,各处理重复3次。

后期微波干燥:经前期热风干燥的鸡枞菌,分别于微波密度2.91、6.78和10.65 W/g下进行微波间歇干燥[17]。每干燥1 min间隔2 min,期间快速称量质量,至鸡枞菌干基含水率为0.12 g/g时停止干燥,符合GB 7096—2014《国家食品安全国家标准 食用菌及其制品》中食用菌干制品[18]规定的安全水分要求。各处理重复3次。

1.3.2 理化指标的测定

1.3.2.1 含水率计算

采用直接干燥法测定湿基含水率,按照公式(1)计算干燥任意t时刻的干基含水率(Mt)[19]:

(1)

式中:mt,干燥至t时刻的质量,g;m,干燥至恒定质量时的质量,g。

1.3.2.2 水分比计算[20]

水分比(moisture ratio,MR)按照公式(2)计算:

(2)

式中:M0,初始干基含水率,g/g;Mt,干燥至任意t时刻的干基含水率,g/g。

1.3.2.3 干燥速率计算[20]

干燥速率(drying ratr,DR)按照公式(3)计算:

(3)

式中:Mti+1,ti+1时刻干基含水率,g/g;Mti,ti时刻干基含水率,g/g;Δt,ti+1与ti时刻时间差,min。

1.3.2.4 DPPH 自由基清除能力的测定

鸡枞菌干品粉碎过100目筛,称取5 g鸡枞菌粉,按料液比1∶20(g∶mL)混匀,用超声提取机于1 000 W、R 250、50 ℃下提取10 min后沸水浴提取15 min,4 500 r/min离心15 min,得鸡枞菌水提液,定容至100 mL。将2 mL鸡枞菌水提液与2 mL 0.1 mmol/L DPPH 溶液加至同一试管中,室温避光反应30 min,以无水乙醇作参比,测定517 nm波长处的吸光度A1,测定2 mL 0.2 mmol/L DPPH 溶液与等体积无水乙醇室温避光反应30 min后的吸光度A0,以及2 mL鸡枞菌水提液与等体积无水乙醇室温避光反应30 min后的吸光度A2,按照公式(4)计算清除率[21]:

DPPH自由基清除率![]()

(4)

1.3.3 感官评定

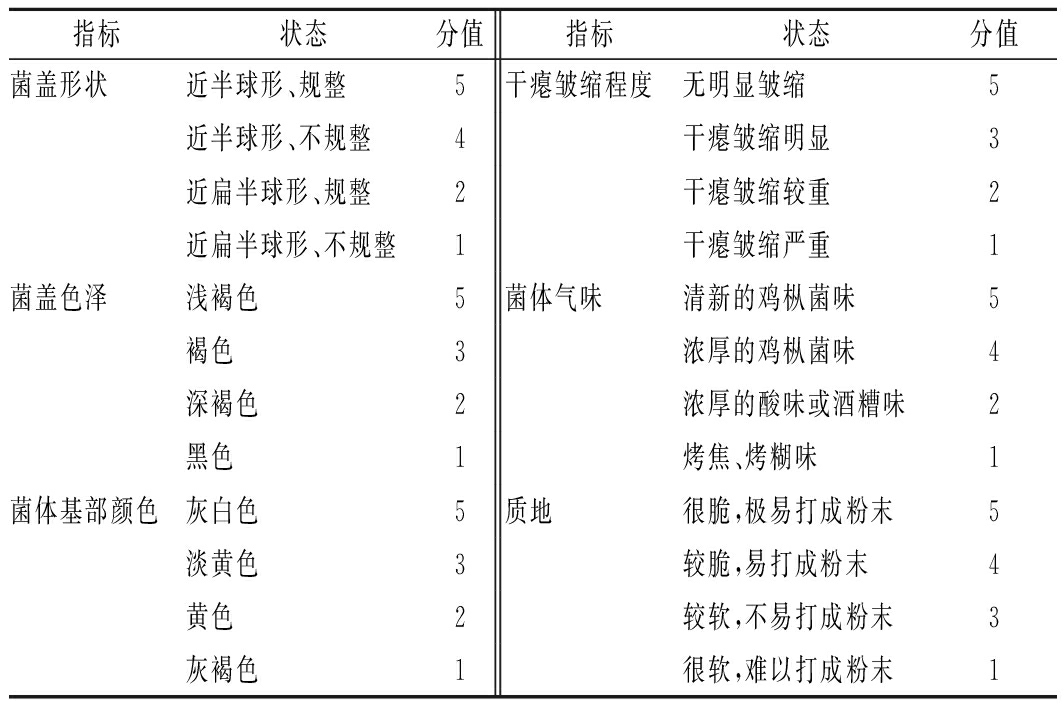

由10名评价员组成感官评定小组,参照徐晓飞等[22]方法制定鸡枞菌干品评分标准,就菌盖形状、色泽、菌体基部颜色、干瘪皱缩程度、菌体气味和质地等方面进行评价。总分以25分计,标准见表1。

表1 鸡枞菌干品感官评分标准

Table 1 Standard for sensory scoring of dried Termitomyces albuminosus

指标状态分值指标状态分值菌盖形状近半球形、规整5干瘪皱缩程度无明显皱缩5近半球形、不规整4干瘪皱缩明显3近扁半球形、规整2干瘪皱缩较重2近扁半球形、不规整1干瘪皱缩严重1菌盖色泽浅褐色5菌体气味清新的鸡枞菌味5褐色3浓厚的鸡枞菌味4深褐色2浓厚的酸味或酒糟味2黑色1烤焦、烤糊味1菌体基部颜色灰白色5质地很脆,极易打成粉末5淡黄色3较脆,易打成粉末4黄色2较软,不易打成粉末3灰褐色1很软,难以打成粉末1

1.3.4 干燥动力学模型

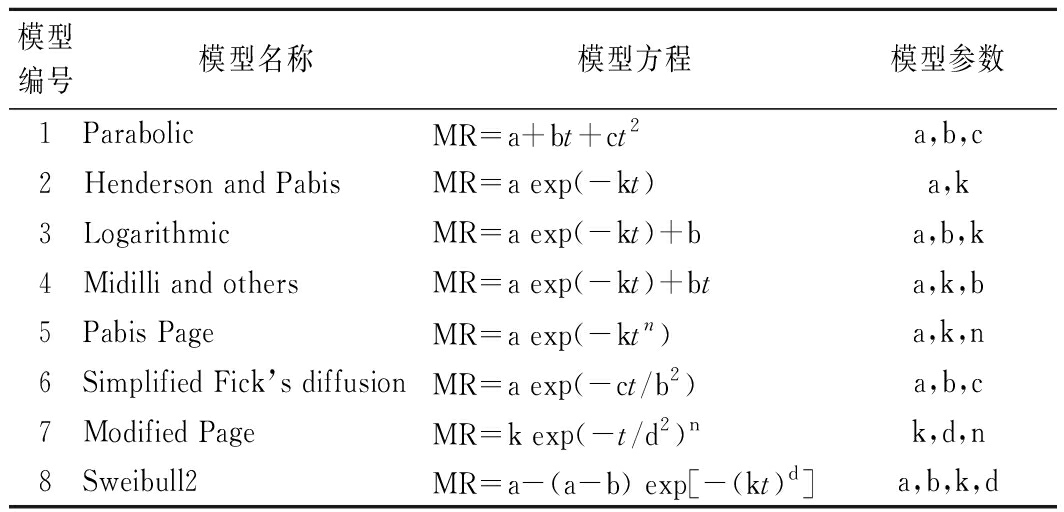

采用8个常用薄层干燥动力学模型拟合热风-微波联合干燥曲线,预测鸡枞菌干燥期间水分含量的变化,所选动力学模型见表2。

采用相关系数R2、卡方检验系![]() 2和均方根误差(root-mean-square error,RMSE)判断模型拟合效果。R2反映各变量间的密切程度,R2值越大且越接近于1,表明拟合效果越好;

2和均方根误差(root-mean-square error,RMSE)判断模型拟合效果。R2反映各变量间的密切程度,R2值越大且越接近于1,表明拟合效果越好;![]() 2和RMSE表示预测值与试验值的变异程度,大小与拟合曲线方程预测精度成反比,越接近于0,拟合精度越高[26]。如下公式(5)、(6)、(7)所示:

2和RMSE表示预测值与试验值的变异程度,大小与拟合曲线方程预测精度成反比,越接近于0,拟合精度越高[26]。如下公式(5)、(6)、(7)所示:

表2 薄层干燥动力学模型[23-25]

Table 2 Kinetic model of thin layer drying

模型编号模型名称模型方程模型参数1ParabolicMR=a+bt+ct2a,b,c2Henderson and PabisMR=a exp(-kt)a,k3LogarithmicMR=a exp(-kt)+ba,b,k4Midilli and othersMR=a exp(-kt)+bta,k,b5Pabis PageMR=a exp(-ktn)a,k,n6Simplified Fick’s diffusionMR=a exp(-ct/b2)a,b,c7Modified PageMR=k exp(-t/d2)nk,d,n8Sweibull2MR=a-(a-b) exp[-(kt)d]a,b,k,d

(5)

(6)

(7)

式中:MRexp,i,第i个实验MR值;MRpre,i,第i个干燥模型预测MR值;MRexp,MR实验值的平均值;m,模型待测参数的个数;M,干燥实验数据的个数。

1.3.5 数据处理

采用Microsoft Excel 2010对干燥数据进行统计分析并绘制干燥曲线,用SPSS 17.0进行显著性分析,用Origin 8.0进行干燥动力学模型非线性拟合。

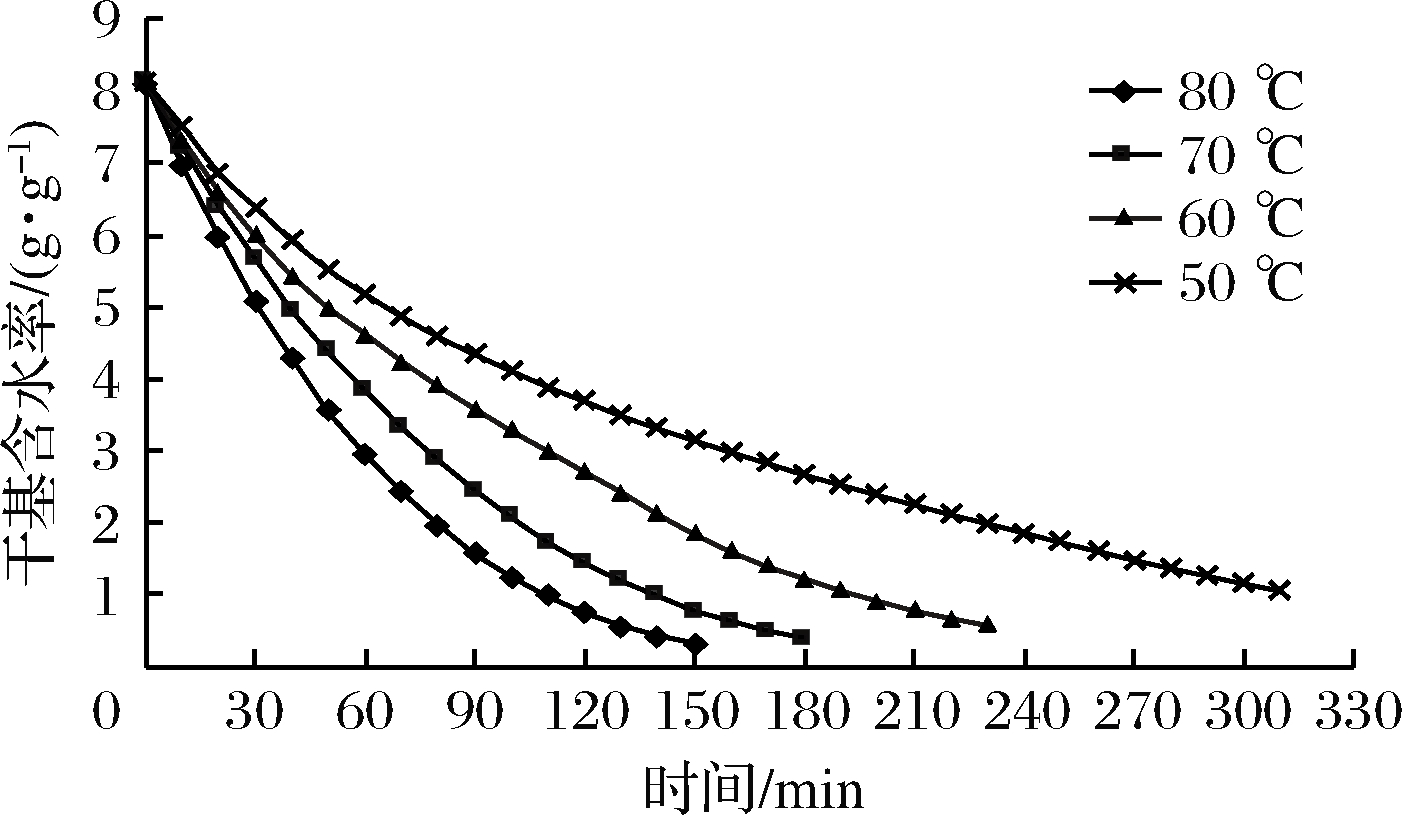

2.1.1 鸡枞菌热风干燥失水特性

由图1可知,热风干燥初期干基含水率随干燥时间变化明显,后期变化缓慢,这是因为热风干燥初期鸡枞菌水分含量较高,物料与干燥介质间湿度差较大,此时干燥速率快;随着干燥时间延长,鸡枞菌含水量逐渐降低,内部水分向表面扩散的阻力加大,加之菌体表面硬化,干燥速率逐渐下降[12,15]。热风温度50、60、70和80 ℃时,干燥速率降为0.01 g/(g·min)时所需时间分别为310、230、180和150 min,各处理差异显著(P<0.05);提高干燥温度,可提高干燥速率。这与热风温度升高、干燥介质与鸡枞菌的湿度差变大、菌体内部传质推动力加大、干燥速率增加有关[20]。

图1 鸡枞菌前期热风干燥曲线

Fig.1 Prophase hot air drying cur e of T. albuminosus

由图2可知,鸡枞菌热风干燥包括加速干燥和降速干燥2个阶段,无明显恒速干燥阶段。因为热风干燥初期,鸡枞菌含水率很高,表面水分蒸发快,内部水分迁移快,干燥速率迅速升高;当菌体内部水分扩散速率<表面蒸发速率时,进入降速干燥阶段[23]。热风温度越高,干燥速率越快(P<0.05),随干基含水率降低,干燥速率均呈下降趋势,这与干燥后期鸡枞菌内部水分扩散湿度梯度减小有关[27]。

图2 鸡枞菌前期热风干燥速率曲线

Fig.2 Prophase hot air drying rate cur e of T. albuminosus

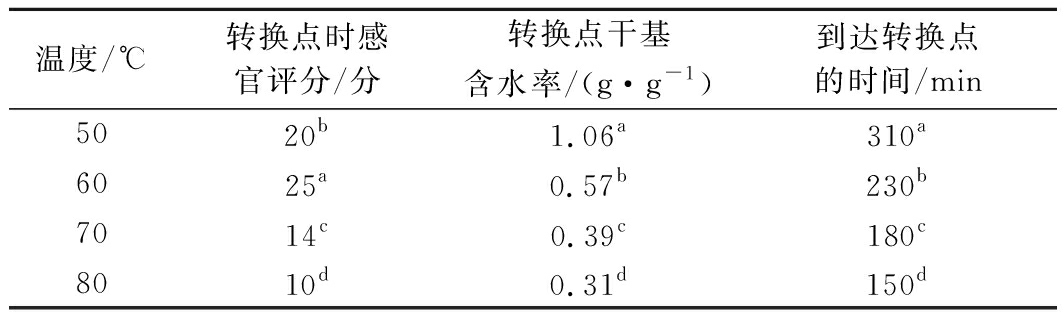

2.1.2 鸡枞菌热风干燥参数分析

由表3可知,热风干燥结束时转换点干基含水率随干燥温度的升高而降低,50 ℃热风处理的转换点干基含水率最高为1.06 g/g,到达转换点所需干燥时间最长(P<0.05)。转换点时鸡枞菌感官评分以60 ℃处理最高,感官品质最佳,各干燥温度下的感官评分差异显著(P<0.05)。这是因为50 ℃热风干燥时间长,酶促褐变程度高[19];50、70和80 ℃干燥鸡枞菌基部均出现明显褐色斑点,感官评价显著低于60 ℃热风干燥(P<0.05),这与王汉羊等[20]、李湘利等[27]的研究结果相似。因此,鸡枞菌热风干燥阶段宜选择60 ℃,此温度下干燥230 min达转换点干基含水率为0.57 g/g。

表3 鸡枞菌前期热风干燥指标结果

Table 3 Results of T. albuminosus by prophase hot air drying

温度/℃转换点时感官评分/分转换点干基含水率/(g·g-1)到达转换点的时间/min5020b1.06a310a6025a0.57b230b7014c0.39c180c8010d0.31d150d

注:不同小写字母表示在0.05水平差异显著(P<0.05)(下同)

2.2.1 鸡枞菌微波干燥失水特性

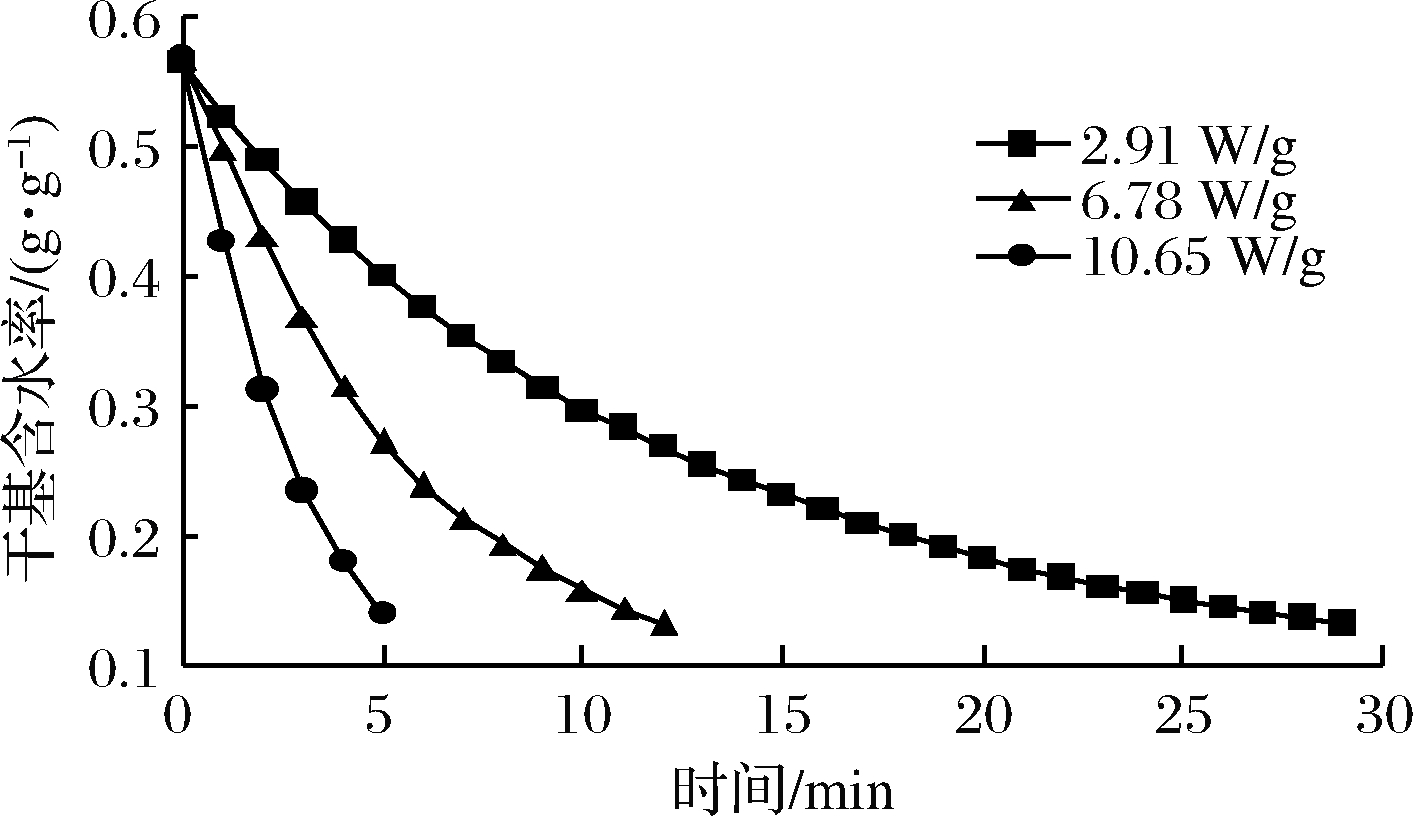

由图3可知,随微波密度增加,鸡枞菌微波干燥速率增大;微波密度为2.91、6.78和10.65 W/g时,干燥至干基含水率0.12 g/g所用时间分别为29、12和5 min,各微波处理间差异显著(P<0.05)。干基含水率在微波密度6.78、10.65 W/g时,干基含水率随时间变化明显;但2.91 W/g微波密度时较小,干基含水率随时间变化缓慢。随着干基含水率的降低,鸡枞菌对微波能的吸收能力下降,干燥速率逐渐下降[15,20]。

图3 鸡枞菌后期微波干燥曲线

Fig.3 Anaphase microwa e drying cur es of T. albuminosus

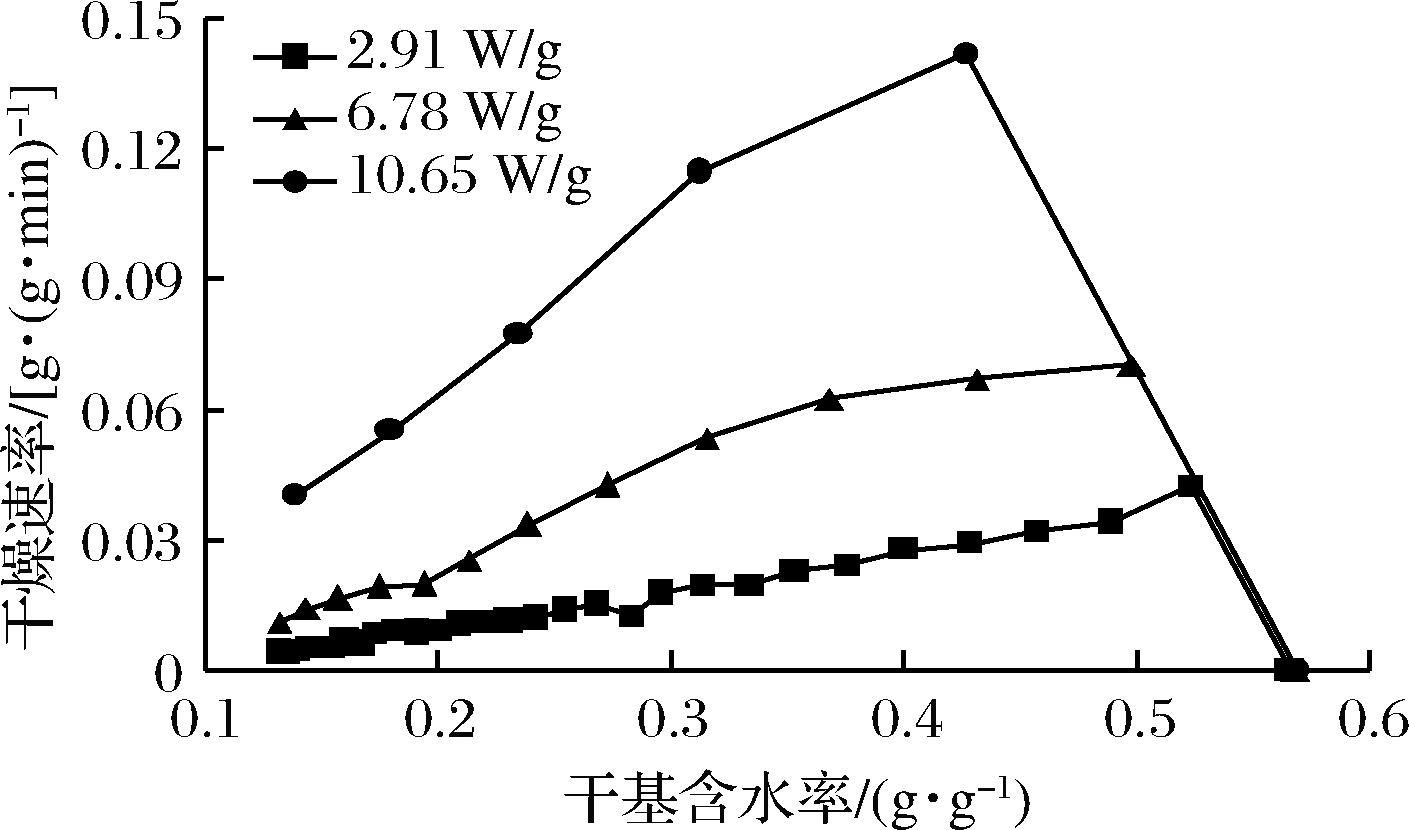

由图4可知,鸡枞菌微波干燥包括加速干燥和降速干燥2个阶段,无明显恒速干燥阶段。随着微波密度增加,干燥速率明显加快(P<0.05)。微波干燥时,鸡枞菌表面和内部同时受热,物料温度急剧升高,干燥速率增大[12,27]。比较图2与图4可知,后期微波干燥速率极显著高于热风干燥处理(P<0.01),由于热风干燥已去除鸡枞菌大部分自由水,菌体含水率较低,所以干燥速率达峰值后迅速下降[15]。因此,鸡枞菌由热风干燥转为微波干燥后期,直接由加速干燥阶段转为降速干燥阶段。

图4 鸡枞菌后期微波干燥速率曲线

Fig.4 Anaphase microwa e drying rate cur e of T. albuminosus

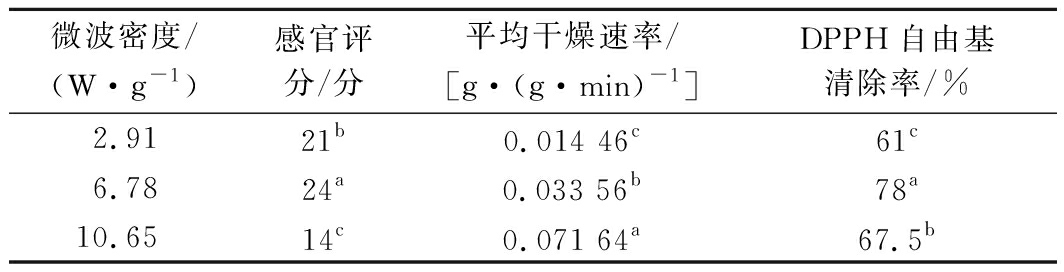

2.2.2 鸡枞菌微波干燥参数分析

由表4可知,6.78 W/g微波干燥鸡枞菌的感官评分为24分,DPPH自由基清除率为78%,显著高于其他处理组(P<0.05);随着微波密度增加,平均干燥速率升高,各微波干燥处理间差异显著(P<0.05)。在微波干燥阶段,鸡枞菌菌盖均出现不同程度的褐变,且10.65 W/g微波干燥菌基褐变和菌柄焦糊严重,高微波密度干燥对抗氧化性物质有一定的破坏作用[28]。2.91 W/g微波干燥的干燥时间较长,活性物质损失较多。因此,后期干燥以微波密度6.78 W/g间歇干燥为宜。

表4 鸡枞菌后期微波干燥指标结果

Table 4 Results of T.albuminosus by anaphase microwa e drying

微波密度/(W·g-1)感官评分/分平均干燥速率/[g·(g·min)-1]DPPH自由基清除率/%2.9121b0.014 46c61c6.7824a0.033 56b78a10.6514c0.071 64a67.5b

2.3.1 鸡枞菌干燥动力学模型拟合

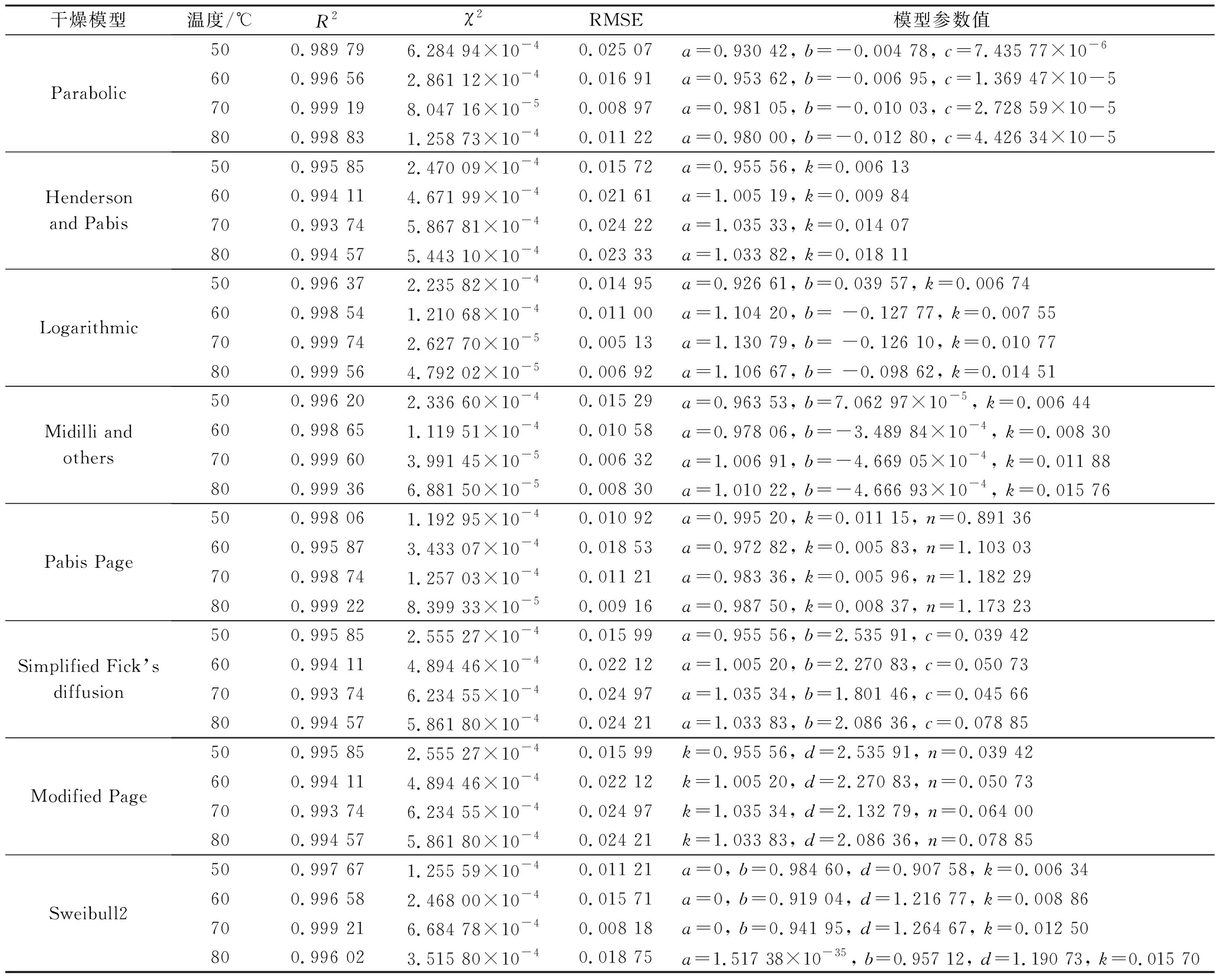

采用8个薄层干燥动力学经典模型对鸡枞菌热风-微波联合干燥的不同阶段、不同条件下的实验数据进行非线性回归拟合,结果见表5、表6。

表5 鸡枞菌前期热风干燥的模型拟合结果

Table 5 Model fitting results of T. albuminosus by prophase hot air drying

干燥模型温度/℃R2χ2RMSE模型参数值Parabolic500.989 796.284 94×10-40.025 07a=0.930 42, b=-0.004 78, c=7.435 77×10-6600.996 562.861 12×10-40.016 91a=0.953 62, b=-0.006 95, c=1.369 47×10-5700.999 198.047 16×10-50.008 97a=0.981 05, b=-0.010 03, c=2.728 59×10-5800.998 831.258 73×10-40.011 22a=0.980 00, b=-0.012 80, c=4.426 34×10-5Henderson and Pabis500.995 852.470 09×10-40.015 72a=0.955 56, k=0.006 13600.994 114.671 99×10-40.021 61a=1.005 19, k=0.009 84700.993 745.867 81×10-40.024 22a=1.035 33, k=0.014 07800.994 575.443 10×10-40.023 33a=1.033 82, k=0.018 11Logarithmic500.996 372.235 82×10-40.014 95a=0.926 61, b=0.039 57, k=0.006 74600.998 541.210 68×10-40.011 00a=1.104 20, b= -0.127 77, k=0.007 55700.999 742.627 70×10-50.005 13a=1.130 79, b= -0.126 10, k=0.010 77800.999 564.792 02×10-50.006 92a=1.106 67, b= -0.098 62, k=0.014 51Midilli and others500.996 202.336 60×10-40.015 29a=0.963 53, b=7.062 97×10-5, k=0.006 44600.998 651.119 51×10-40.010 58a=0.978 06, b=-3.489 84×10-4, k=0.008 30700.999 603.991 45×10-50.006 32a=1.006 91, b=-4.669 05×10-4, k=0.011 88800.999 366.881 50×10-50.008 30a=1.010 22, b=-4.666 93×10-4, k=0.015 76Pabis Page500.998 061.192 95×10-40.010 92a=0.995 20, k=0.011 15, n=0.891 36600.995 873.433 07×10-40.018 53a=0.972 82, k=0.005 83, n=1.103 03700.998 741.257 03×10-40.011 21a=0.983 36, k=0.005 96, n=1.182 29800.999 228.399 33×10-50.009 16a=0.987 50, k=0.008 37, n=1.173 23Simplified Fick’s diffusion500.995 852.555 27×10-40.015 99a=0.955 56, b=2.535 91, c=0.039 42600.994 114.894 46×10-40.022 12a=1.005 20, b=2.270 83, c=0.050 73700.993 746.234 55×10-40.024 97a=1.035 34, b=1.801 46, c=0.045 66800.994 575.861 80×10-40.024 21a=1.033 83, b=2.086 36, c=0.078 85Modified Page500.995 852.555 27×10-40.015 99k=0.955 56, d=2.535 91, n=0.039 42600.994 114.894 46×10-40.022 12k=1.005 20, d=2.270 83, n=0.050 73700.993 746.234 55×10-40.024 97k=1.035 34, d=2.132 79, n=0.064 00800.994 575.861 80×10-40.024 21k=1.033 83, d=2.086 36, n=0.078 85Sweibull2500.997 671.255 59×10-40.011 21a=0, b=0.984 60, d=0.907 58, k=0.006 34600.996 582.468 00×10-40.015 71a=0, b=0.919 04, d=1.216 77, k=0.008 86700.999 216.684 78×10-40.008 18a=0, b=0.941 95, d=1.264 67, k=0.012 50800.996 023.515 80×10-40.018 75a=1.517 38×10-35, b=0.957 12, d=1.190 73, k=0.015 70

表6 鸡枞菌后期微波干燥的模型拟合结果

Table 6 Model fitting results of T.albuminosus by anaphase microwa e drying

干燥模型微波密度/(W·g-1)R2χ2RMSE模型参数值Parabolic2.910.995 381.190 30×10-60.001 09a=0.066 75,b=-0.003 56,c=6.465 55×10-56.780.997 608.824 16×10-79.393 70×10-4a=0.069 41,b=-0.008 88,c=3.809 10×10-410.560.999 404.015 89×10-76.337 10×10-4a=0.069 83,b=-0.018 65,c=0.001 64Henderson and Pabis2.910.990 692.314 07×10-60.001 52a=0.066 15,k=0.054 496.780.993 772.087 52×10-60.001 44a=0.069 04,k=0.133 3010.650.999 353.265 20×10-75.714 20×10-4a=0.069 97,k=0.289 72Logarithmic2.910.999 785.576 87×10-82.361 54×10-4a=0.05814,b=0.01093,k=0.081216.780.999 133.189 00×10-75.647 13×10-4a=0.06184,b=0.00907,k=0.1800610.560.999 741.714 07×10-74.140 14×10-4a=0.06689,b=0.00341,k=0.31837Midilli and others2.910.999 551.147 77×10-73.387 88×10-4a=0.068 78,b=2.613 45×10-4,k=0.069 826.780.999 272.672 32×10-75.169 44×10-4a=0.070 81,b=5.169 50×10-4,k=0.161 4510.560.999 771.564 02×10-73.954 77×10-4a=0.070 30,b=3.923 34×10-4,k=0.307 51Pabis Page2.910.998 852.962 36×10-75.442 76×10-4a=0.070 76,k=0.098 72,n=0.815 426.780.996 751.195 62×10-60.001 09a=0.071 00,k=0.168 81,n=0.893 8710.560.999 523.204 81×10-75.661 11×10-4a=0.070 24,k=0.300 04,n=0.972 66SimplifiedFick’sdiffusion2.910.990 682.400 85×10-60.001 55a=0.066 15,b=50.735 00,c=140.052 096.780.982 446.466 68×10-60.002 54a=0.068 96,b=2 616.906 08,c=836 603.424 4210.560.999 255.028 48×10-77.091 18×10-4a=0.069 98,b=24.225 34,c=168.557 28Modified Page2.910.990 682.400 85×10-60.001 55k=0.066 15,d=50.735 00,n=140.052 096.780.993 762.297 07×10-60.001 52k=0.069 04,d=1548.305 53,n=319 203.447 4210.560.999 255.028 48×10-77.091 18×10-4k=0.069 98,d=24.225 34,n=168.557 28Sweibull22.910.999 931.583 93×10-81.258 54×10-4a=0.008 90,b=0.069 89,d=0.936 79,k=0.077 066.780.999 651.020 93×10-73.195 20×10-4a=0.011 52,b=0.071 58,d=1.050 54,k=0.197 2710.561.000 008.049 25×10-122.837 12×10-6a=3.549 11×10-4,b=0.078 94,d=0.826 74,k=0.337 80

由表5、表6可知,所选8种薄层干燥模型均能较好拟合鸡枞菌热风-微波联合干燥的不同阶段及不同条件下水分比随干燥时间的变化。在不同热风温度下,水分比与时间关系曲线的模型拟合中,以Logarithmic模型拟合效果最好,其R2平均值为0.998 55,最接近于1;![]() 2和RMSE的平均值最小,分别为0.000 10和0.009 50,最接近于0。Sweibull2模型对微波干燥阶段动力学模型拟合效果最好,不同微波密度下,有最大的R2值以及最小

2和RMSE的平均值最小,分别为0.000 10和0.009 50,最接近于0。Sweibull2模型对微波干燥阶段动力学模型拟合效果最好,不同微波密度下,有最大的R2值以及最小![]() 2和RMSE值,其平均值分别为0.999 86、3.931 34×10-8和0.000 15。由于不同物料、采用干燥方法不同,水分含量与分布情况及物料组织结构、物料性质均有很大差异,所以应采用不同的干燥动力学模型进行模拟与预测[15,24]。

2和RMSE值,其平均值分别为0.999 86、3.931 34×10-8和0.000 15。由于不同物料、采用干燥方法不同,水分含量与分布情况及物料组织结构、物料性质均有很大差异,所以应采用不同的干燥动力学模型进行模拟与预测[15,24]。

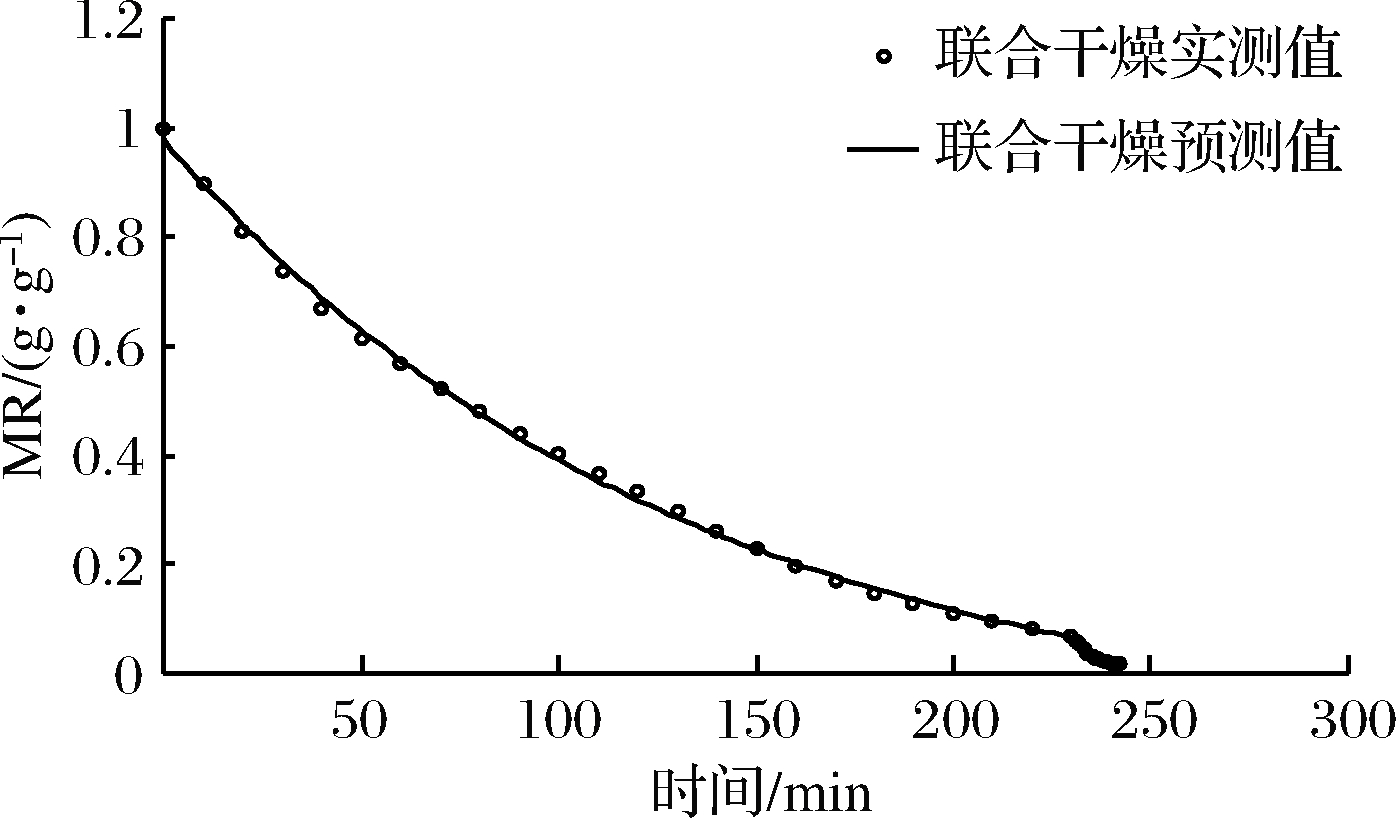

2.3.2 鸡枞菌干燥模型的验证

在鸡枞菌热风-微波联合干燥的最佳工艺参数条件下干燥菌体,即60 ℃热风干燥230 min,到达转换点干基含水率0.57 g/g,再以微波密度6.78 W/g干燥12 min至干基含水率0.12 g/g,以验证干燥动力学模型的适用性,结果见图5所示。鸡枞菌联合干燥动力学模型的预测值与实验值相关性良好,其R2![]() 2和RMSE的平均值分别为0.999 10、6.058 50×10-5和0.005 66,拟合效果显著。这说明Logarithmic模型和Sweibull2模型能够很好地反映鸡枞菌热风-微波联合干燥过程中的水分含量变化规律。所建立的鸡枞菌前期热风干燥方程为MR=1.104 20 exp(-0.007 55 t)-0.127 77,后期微波干燥方程为MR=0.011 52+0.060 06 exp[-(0.19727 t) 1.050 54]。

2和RMSE的平均值分别为0.999 10、6.058 50×10-5和0.005 66,拟合效果显著。这说明Logarithmic模型和Sweibull2模型能够很好地反映鸡枞菌热风-微波联合干燥过程中的水分含量变化规律。所建立的鸡枞菌前期热风干燥方程为MR=1.104 20 exp(-0.007 55 t)-0.127 77,后期微波干燥方程为MR=0.011 52+0.060 06 exp[-(0.19727 t) 1.050 54]。

图5 鸡枞菌干燥的实测值与预测值

Fig.5 Experimental and predicted alues of dried T.albuminosus

热风-微波联合干燥技术是热风与微波相组合的一种干燥技术。采用热风-微波联合干燥,大大提高了鸡枞菌干燥速率,且成品无明显皱缩和焦糊硬化现象,感官品质好。这与热风-微波联合干燥双孢菇[12]、山楂[29]和薯片[30]的研究结果相似。所得干燥动力学模型可预测鸡枞菌联合干燥过程,为工艺优化及联合干燥设备开发提供理论依据,但关于鸡枞菌联合干燥工艺参数优化仍需深入探讨。

Weibull模型是干燥动力学模型之一,广泛应用于果蔬干燥领域[20,25],而关于Sweibull2模型采用较少。在拟合鸡枞菌微波干燥数据时Sweibull2模型表现出很好的适用性。这可能是由于不同物料采用的干燥方式不同、不同干燥阶段物料所表现的干燥特性不同所致。关于动力学模型在不同物料干燥中的适用性还有待进一步研究。

采用不同热风温度和微波功率密度联合干燥鸡枞菌,所得干燥曲线和干燥速率曲线符合干燥特性,主要包括加速干燥和降速干燥2个阶段,无明显恒速干燥阶段。

鸡枞菌热风-微波联合干燥的最佳干燥参数为60 ℃热风干燥230 min至转换点干基含水率0.57 g/g,再以微波密度6.78 W/g干燥12 min至干基含水率0.12 g/g。

鸡枞菌热风、微波2个干燥阶段水分比随时间的变化规律可分别采用Logarithmic模型和Sweibull2模型进行拟合和预测,所得模型的R2![]() 2和RMSE平均值分别为0.999 10、6.058 50×10-5和0.005 66,模型拟合效果显著;前期热风干燥方程为MR=1.104 20exp(-0.007 55t)-0.127 77,后期微波干燥方程为MR=0.011 52+0.060 06exp[-(0.197 27t)1.050 54]。

2和RMSE平均值分别为0.999 10、6.058 50×10-5和0.005 66,模型拟合效果显著;前期热风干燥方程为MR=1.104 20exp(-0.007 55t)-0.127 77,后期微波干燥方程为MR=0.011 52+0.060 06exp[-(0.197 27t)1.050 54]。

[1] YA X,LI M J. Studies on the biological characteristics of Termitomyces albuminosus Hypha[J]. Ad anced Materials Research,2013,709(6):810-813.

[2] LU Y Y, AO Z H, LU Z M, et al. Analgesic and anti-inflammatory effects of the dry matter of culture broth of Termitomyces albuminosus and its extracts[J]. Journal of Ethnopharmacology,2008,120(3):432-436.

[3] SOUZA R A,KAMAT N M,NADKARNI S.Purification and characterisation of a sulphur rich melanin from edible mushroom Termitomyces albuminosus Heim[J].Mycology,2018,9(4):296-306.

[4] OUMAR M,TUME C, NJOUONKOU A L,et al. Screening of the immunomodulatory and antibacterial acti ity of Termitomyces letestui (Pat.) Heim (Lyophyllaceae),an edible mushroom from Cameroon[J]. Journal of Basic and Clinical Physiology and Pharmacology,2018,29(6):645-650.

[5] 栗铭鸿, 李官浩,朴守焕,等. 鸡枞菌不同溶剂提取物成分分析及抗氧化作用研究[J]. 食品与机械,2018,34(1):144-148.

[6] ZHAO H, LI S, ZHANG J,et al. The antihyperlipidemic acti ities of enzymatic and acidic intracellular polysaccharides by Termitomyces albuminosus[J].Carbohydrate Polymers,2016,151:1 227-1 234.

[7] 强继业, 朱海平,周振春,等. γ辐照对鸡枞菌保鲜的研究[J]. 核农学报,2005,19(2):123-124.

[8] RAQUEL L G,JUANA F L,JOSEA P A,et al. Effect of drying processes in the chemical,physico-chemical,techno-functional and antioxidant properties of flours obtained from house cricket (Acheta domesticus)[J]. European Food Research and Technology,2019,245(1):1 451-1 458.

[9] DAR ISHI H,AZADBAKHT M,NORALLAHI B.Combination of closed loop-fluidized bed dryer and osmotic drying for processing of white mushroom:mass transfer,drying kinetics and specific moisture extraction rate[J].International Journal of Green Energy,2019,16(11):847-855.

[10] WAKCHAURE G C,MANIKANDAN K,MANI I,et al. Kinetics of thin layer drying of button mushroom[J]. Journal of Agricultural Engineering,2010,47(4):41-46.

[11] 陈健凯, 林河通,李辉,等. 杏鲍菇热风-微波真空联合干燥工艺参数优化[J]. 中国食品学报,2014,14(9):131-140.

[12] DAS I,ARORA A. Alternate microwa e and con ecti e hot air application for rapid mushroom drying[J]. Journal of Food Engineering,2017,223(10):208-219.

[13] 董周永, 任辉,周亚军,等. 黑木耳干燥特性[J]. 吉林大学学报(工学版),2011,41(s2):349-353.

[14] PEI F,YANG W,MA N,et al. Effect of the two drying approaches on the olatile profiles of button mushroom (Agaricus bisporus) by headspace GC-MS and electronic nose[J]. LWT-Food Science and Technology,2016,72(10):343-350.

[15] OMARI A,BEHROOZI N,SHARIFIAN F. Drying kinetic and artificial neural network modeling of mushroom drying process in microwa e-hot air dryer[J]. Journal of Food Process Engineering,2018,41(7).DOI:10.111/jfpe.12849.

[16] 刘丽娜, 王安建,李玉爽. 双孢菇的非硫护色及热风干燥方式的研究[J]. 食品工业科技,2014,35(12):303-306;311.

[17] 文静, 代建武,张黎骅. 苹果片微波间歇干燥特性及模型拟合[J]. 食品与发酵工业,2019,45(4):81-88.

[18] 国家卫生和计划生育委员会.GB 7096—2014 国家食品安全国家标准 食用菌及其制品[S]. 北京:中国标准出版社,2015.

[19] ASHTIANI S H,SALARIKIA A,GOLZARIAN M R. Analyzing drying characteristics and modeling of thin layers of peppermint lea es under hot-air and infrared treatments[J]. Information Processing in Agriculture,2017,4(2):128-139.

[20] 王汉羊, 刘丹,于海明. 山药微波热风耦合干燥特性及动力学模型[J]. 食品科学,2018,39(15):115-121.

[21] 涂宗财, 傅志丰,王辉,等. 红薯叶不同溶剂提取物抗氧化性及活性成分鉴定[J]. 食品科学,2015,36(17):1-6.

[22] 徐晓飞, 向莹,张小爽,等不同干燥方式对香菇品质的影响[J]. 食品工业科技,2012,33(17):259-262.

[23] 夏玙, 罗惠波,周平,等. 大曲的热风干燥特性及其动力学模型[J]. 现代食品科技,2018,34(4):206-214.

[24] CELMA A R,ROJAS S,LOPEZ F,et al. Thin-layer drying beha iour of sludge of oli e oil extraction[J]. Journal of Food Engineering,2007,80(4):1 261-1 271.

[25] MICHAEL B,KJELL K,TRYG E M E. Modification of the weibull distribution for modeling atmospheric freeze-drying of food[J]. Drying Technology,2011,29(10):1 161-1 169.

[26] SRI ASTA A B,SINGH K P,ZIMIK W. Effects of blanching methods on drying kinetics of oyster mushroom[J]. International Journal of Food Engineering,2009,5(4):1-13.

[27] 李湘利, 刘静,侯一超,等. 大蒜粒微波-热风联合干燥的工艺优化[J]. 食品与发酵工业,2018,44(11):237-244.

[28] ALARA O R,ABDURAHMAN N H,OLALERE O A. Optimization of microwa e-assisted extraction of total fla onoids and antioxidants from ernonia amygdalina,leaf using response surface methodology[J]. Food and Bioproducts Processing,2018,107(1):36-48.

[29] 任茹娜, 巩桂芬. 山楂热风-微波联合干燥工艺优化及动力学模型[J]. 食品工业,2018,39(3):8-13.

[30] 程晶晶, 王军,王崇. 紫薯片热风与微波联合干燥特性及品质评价[J]. 食品科技,2015,40(10):39-44.