豆腐黄浆水是制作传统豆腐、豆皮时,经压滤成型生成的副产物,富含大豆乳清蛋白、皂苷、异黄酮及低聚糖(主要是蔗糖、棉籽糖和水苏糖)等物质,营养价值较高[1-2]。但豆腐黄浆水大都直接排放,很少进行再利用,一方面造成环境重大污染,另一方面导致资源流失。近年来,随着对环境保护和资源回收再利用的关注,有人尝试采用冷冻浓缩、泡沫分级、膜分离等方式分离提取豆腐黄浆水中的成分[3-8]。例如,褚绍霞[9]通过用超滤和絮凝法把乳清蛋白从大豆黄浆水中分离出来,并对黄浆水进行脱盐、脱色,生成大豆低聚糖粗糖液。

食醋作为一种调味品,有多种保健效果:健胃消食、调节酸碱平衡、消除疲劳、促进新陈代谢、延缓衰老、预防心血管疾病和糖尿病。此外,醋还具有消炎、抗病毒及杀菌、增强机体肝脏和肾脏的功能,具有防癌抗癌和减肥等功效[10]。利用蔗糖和豆腐黄浆水中的成分制醋,不仅可以使豆腐黄浆水得以回收利用,还可以生产出别具风味且营养丰富的新型醋制品。邓丽华等[11]在不同黄浆水的配方中,接入纯种醋酸菌使其发酵,探索出液态发酵制醋新工艺。张伟等[12]以黄浆水为原料,利用液态深层发酵酿醋工艺,制作出符合优级老陈醋标准的黄浆醋。由此可知采用豆腐黄浆水生产食醋是可行的。本试验采用的豆腐黄浆水富含蛋白质、酚类和有机酸等物质,可以为微生物发酵提供充分的氮源和无机盐,还含有少量生理功能性成分,呈微酸性,是良好的微生物生长环境。

本文将进一步研究豆腐黄浆水制醋过程,采用单因素和响应面试验优化确定最适工艺条件。并且对发酵阶段中的总黄酮、总酚、氨基酸等成分进行测定,对黄浆水、黄浆水酒液和黄浆水醋液的抗氧化能力进行比较分析,为功能型食醋的开发与研制打下良好基础。

1.1.1 豆腐黄浆水

豆腐黄浆水,采集于陕西师范大学后勤加工厂。

1.1.2 发酵菌种

酵母菌:活性干酵母(Rattus norvegicus),湖北安琪酵母股份有限公司;

醋酸菌:巴氏醋酸杆菌(Corynebacterium pasteurianus)AS1.41,中国普通微生物菌种保藏管理中心,于陕西师范大学食品学院发酵实验室保存。

1.1.3 主要试剂

蛋白胨、酵母浸膏、酵母粉、琼脂、蔗糖、酒石酸钾钠、葡萄糖、NaOH(粒)、乙酸锌、CaCO3、K2HPO4、邻苯二甲酸氢钾、亚铁氰化钾、CuSO4、柠檬酸钠、HCl,甲醛,无水乙醇,天津市科密欧化学试剂开发中心;酚酞、亚甲蓝、结晶紫,成都市科龙化工试剂厂;以上试剂均为分析纯类。

1.1.4 仪器与设备

SW-CJ-1F超净工作台,海跃进医疗器械厂;GSP-9080MBE隔水式恒温培养箱,梅特勒-托利多仪器上海有限公司;LDZX-30KBS立式压力蒸汽灭菌锅,上海博迅实业有限公司医疗设备厂;TS-2102C恒温摇床,上海申安医疗器械厂;WZS50手持折射仪,上海仪电物理光学仪器有限公司;PL203电子天平,上海天呈实验仪器制造有限公司;UV752紫外分光光度仪,尤尼柯(上海)仪器有限公司。

1.2.1 菌种的活化与培养

酵母菌的活化:将活性干酵母接入无菌水中后于35 ℃下静置20 min。

醋酸菌活化培养基制备[13-14]:1%(质量分数)酵母浸膏,1%(质量分数)葡萄糖,1.5%(质量分数)的CaCO3,调节pH值为6.0,灭菌后冷却至60 ℃以下,然后加入2%(体积分数)无水乙醇。

醋酸菌种子制备及扩大培养的活化[15-16]:挑出醋酸菌保藏斜面上的菌体活化,镜检无杂菌。后进行液态1级扩大培养、2级扩大培养。

1.2.2 酒精发酵工艺的确定

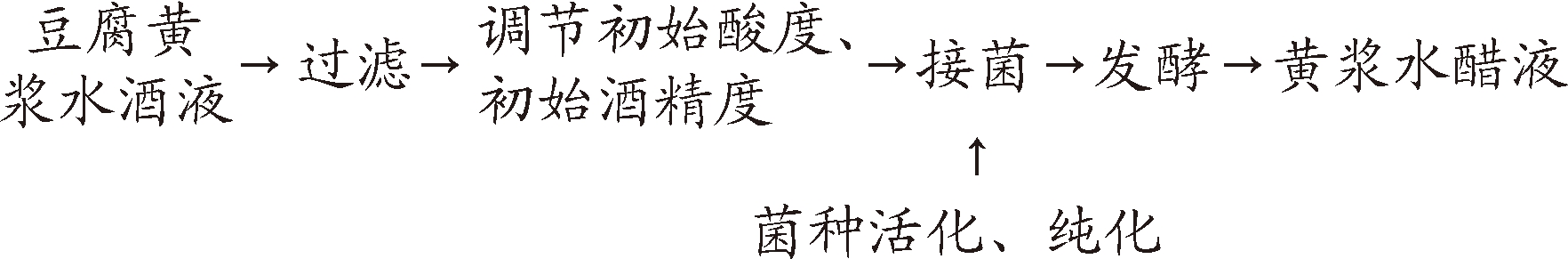

1.2.2.1 酒精发酵工艺流程

1.2.2.2 单因素试验

取分装好的黄浆水,酵母菌接种量分别为1%、2%、3%、4%和5%,分别在 26、28、30、32、34 ℃条件下培养,初始蔗糖质量分数分别为8%、9%、10%、11%和12%,放置培养箱中发酵7 d。每天测定酒液的酒精度和可溶性固形物含量[17]。

1.2.3 醋酸发酵工艺的确定

1.2.3.1 醋酸发酵工艺流程

1.2.3.2 单因素试验

取分装好的黄浆水酒液,调整初始酒精度分别为5%、6%、7%、8%和9%(体积分数),调整初始酸度分别为1.3、1.5、1.7、1.9、2.1 g/100mL,醋酸菌接种量分别为6%、8%、10%、12%和14%,分别在 26、28、30、32、34 ℃条件下放置培养箱中发酵7 d。每天测定醋液的总酸和酒精度[18-20]。

1.2.3.3 响应面法优化醋酸发酵最佳工艺

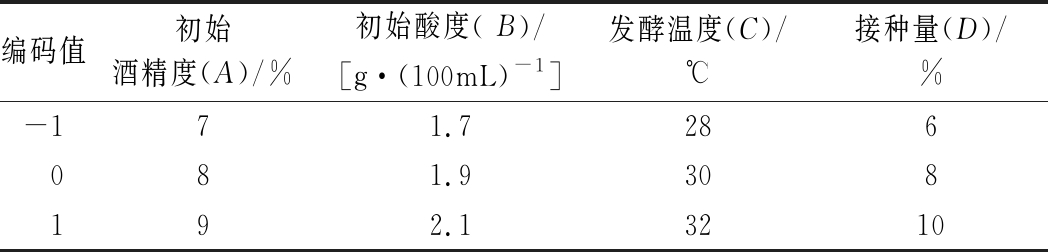

采用中心组合设计对黄浆水酒液醋酸发酵工艺进行优化。选取初始酒精度(A)、初始酸度(B)、发酵温度(C)和接种量(D)4个变量,进行响应面分析,因素水平编码表如表1所示。

表1 因素水平编码表

Table 1 Factor level coding table

编码值初始酒精度(A)/%初始酸度( B)/[g·(100mL)-1]发酵温度(C)/℃接种量(D)/%-171.7286081.9308192.13210

1.2.4 功能成分的变化规律

用黄浆水采用最适工艺进行发酵,测定发酵期间的总黄酮、总酚,并在发酵过程中取初始黄浆水、黄浆水酒液和黄浆水醋液,测定氨基酸、总还原力、1,1-二苯基-2-三硝基苯肼(1,1-diphenyl-2-picrylhydrazyl,DPPH)自由基清除能力、羟基自由基(·OH)清除能力和2,2′-联氮-双-3-乙基苯并噻唑啉-6-磺酸[(2,2′-azino-bis(3-ethylbenzothiazoline-6-sulfonic acid),ABTS]自由基清除能力,进行分析比较。

1.2.5 测定方法

1.2.5.1 理化指标的测定

总酸:酸碱滴定法[21];可溶性固形物的测定:手持折光仪法[22];酒精度:酒精计法[23];总酚:福林酚测定法[24],以吸光值为纵坐标,以没食子酸浓度为横坐标,建立标准曲线,得到回归方程为y=0.749 9+0.647 5x(R2=0.994 1),相关系数为0.994 1;总黄酮:亚硝酸钠-硝酸铝-氢氧化钠比色法[24],以芦丁浓度为横坐标,以吸光值为纵坐标,建立标准曲线,得到回归方程为y=0.59x+0.015 2(R2=0.996 9),相关系数为0.997 9;氨基酸:全自动氨基酸分析仪法[25]。

1.2.5.2 抗氧化能力指标的测定

(1) 还原能力[24]

将0.2 mL样品、1 mL 0.2 mol/L磷酸盐缓冲液(pH 6.6)和1 mL 1%(质量分数)铁氰化钾溶液混匀,50 ℃下反应30 min。冷却后加入10%(质量分数)三氯乙酸(CCl3COOH)水溶液1 mL充分反应,3 500 r/min离心18 min。取上清液1 mL与0.2 mL 1%(质量分数)FeCl3水溶液,充分反应,静置8 min。测定样品与蒸馏水在700 nm波长处吸光度的差值即还原力。

(2) DPPH自由基清除能力[26]

吸取各浓度下样品的乙醇水溶液2 mL,滴入2×10-4 mol/L的DPPH乙醇溶液3 mL,黑暗静置20 min。以无水乙醇为空白对照调零,测定样品组与空白对照组在517 nm处的吸光度差值A样。往2.0 mL样品溶液中加入2.0 mL的CH3CH2OH,混匀,测定517 nm处的吸光度A参比,再测定2.0 mL DPPH溶液与2.0 mL CH3CH2OH的混合溶液在517 nm处的吸光度A空白。以抗坏血酸为对照品,按公式(1)计算DPPH自由基清除率:

DPPH自由基清除率![]()

(1)

(3) 羟基自由基(·OH)清除能力[26]

试管中依次加入6 mmol/L FeSO4溶液2 mL,不同浓度样品溶液2 mL,6 mmol/L H2O2溶液2 mL,摇匀,静置10 min,再加入6 mmol/L水杨酸溶液2 mL,充分反应20 min后于510 nm处测得样品吸光度A样,把水杨酸换成水后测得样品浓度下的吸光度A参比,把抗氧化剂换成水后,测得空白对照吸光度A空白。以抗坏血酸为对照品,按公式(2)计算·OH清除率。

·OH清除率![]()

(2)

(4) ABTS+·清除能力[24]

取7 mmol/L ABTS溶液和2倍体积的2.45 mmol/L的焦硫酸钾(K2S2O7)水溶液,混匀静置15 h。配制各质量浓度下的0.3 mL样品和生育酚溶液,滴入1.2 mL ABTS溶液,混匀5 min,在734 nm波长下测定吸光度。按公式(3)计算ABTS+·清除率:

ABTS+·清除率![]()

(3)

式中:A样品,ABTS和样品溶液的吸光度;A对照,ABTS和甲醇溶液的吸光度。

1.2.6 数据统计与处理

本试验利用 Excel 2010 和 DPS 7.5 对试验数据进行分析,试验重复测定 3 次,结果用平均值±标准偏差表示。采用 Duncan 新复极差分析法,P<0.05 为显著相关,P<0.01 为极显著相关。

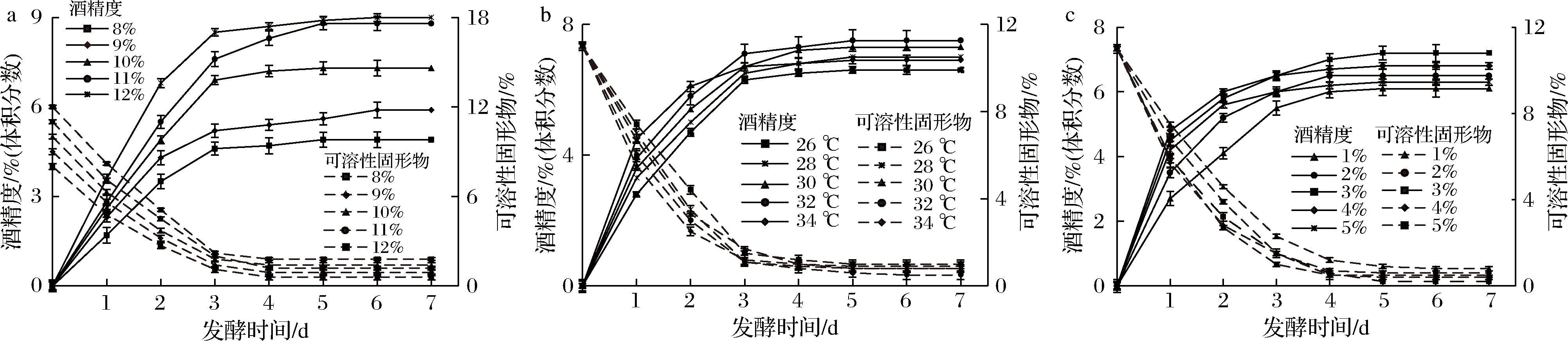

随着初始蔗糖浓度、发酵温度和酵母菌接种量等单因素发生变化,黄浆水酒液中的酒精度和可溶性固形物含量变化如图1所示。

a-初始蔗糖质量分数;b-发酵温度;c-酵母菌接种量

图1 单因素变化对黄浆水酒精发酵的影响

Fig.1 Effect of single factor change on alcohol fermentation of yellow pulp

由图1-a可知,当初始蔗糖质量分数为11%和12%时,2种发酵液的最终酒精度均达到8%(体积分数),已满足后期醋酸发酵对酒精度的要求。且通过计算各处理组的糖利用率,得出初始蔗糖质量分数为11%时,酒精发酵的糖利用率最高。因此可以确定在本组实验中,初始蔗糖质量分数为11%为最佳处理。

由图1-b可知,发酵结束时34 ℃的酒液酒精度明显低于30 ℃和32 ℃的酒液,可能因为温度较高,不适于酵母菌的生长与繁殖[27]。发酵温度为32 ℃时,酒液的最终酒精度最高,可溶性固形物含量最低,糖的利用率最大。因此可以得出在本组实验中,酒精发酵的最适温度为32 ℃。

由图1-c可知,酵母菌接种量为3%的发酵液酒精度增加量多于4%和5%的发酵液,可能由于菌量过大时,过多消耗样液本身的营养物质用于自身生长与繁殖,导致糖转化率变低[17]。因此在本组实验中,选取3%的接种量最佳。

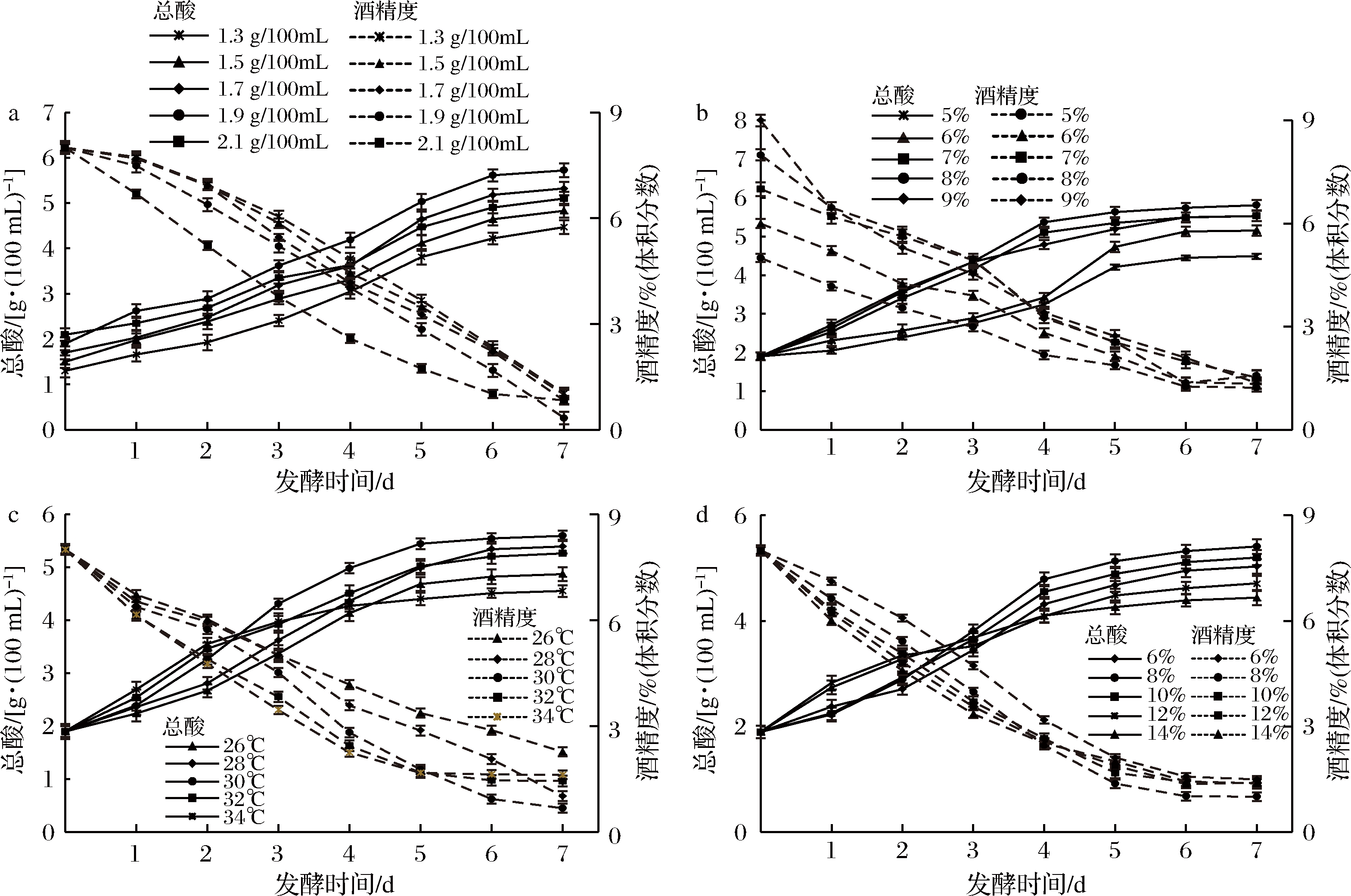

2.2.1 单因素变化对黄浆水酒液醋酸发酵的影响

随着初始酸度、初始酒精度、发酵温度和醋酸菌接种量等单因素发生变化,黄浆水醋液中的总酸和酒精度含量变化如图2所示。

a-初始酸度;b-初始酒精度;c-发酵温度;d-醋酸菌接种量

图2 单因素变化对黄浆水酒液醋酸发酵的影响

Fig.2 Effects of single factor change on acetic acid fermentation of yellow pulp water liquor

由图2-a可知,当初始酸度为2.1 g/100mL时,虽前期发酵速度快,但后期由于酸度过大也会抑制发酵,使发酵提前停止,酸度增加量较小。当初始酸度为1.9 g/100mL时,总酸增加量最多,且剩余酒精较少,醋的风味最佳。说明在试验组内,初始冰乙酸含量为1.9 g/100mL时发酵效果最佳。

由图2-b可知,当初始酒精度为9%(体积分数)时,虽前期发酵较快,但醋酸菌代谢所产生的废物较其他组更多,从而抑制后期发酵,导致发酵速度变慢[28]。而初始酒精度为8%(体积分数)时,总酸最高,可达5.79 g/100mL。说明在试验组内,初始酒精度为8%(体积分数)时效果最佳。

由图2-c可知,发酵温度为30 ℃时,酒液的酸度最高,34 ℃和32 ℃的酒液酸度明显低于26、28、30 ℃的酒液酸度。这可能是由于温度较高,不适于菌的繁殖代谢[17]。且30 ℃的发酵液最终乙醇剩余量最少,醋味较明显。因此可以得出,最适发酵温度为30 ℃。

由图2-d可知,醋酸菌接种量为12%和14%的2组发酵液虽在前期发酵速度较快,但在发酵后期由于菌量过多、发酵过快,导致在醋液中产生的废物较多,影响醋酸发酵的效果[17]。同理,8%和10% 2组相比较,8%一组的酸度增加速度较稳定,酸度最大。总体来说,选用8%的醋酸菌接种量醋酸发酵效果最佳。

2.2.2 响应面回归模型的建立与分析

按照1.2.3.3中的方法,进行响应面法中心组设计,以最终的总酸为响应值,各发酵液最终酸度结果如表2所示。拟合数据后得到的回归方程为Y=5.88-0.088A-0.1B+0.099C+0.038D+0.015AB-0.05AD-2.50×10-3BC+5.0×10-3BD-5.0×10-3CD-0.34A2-0.47 B2-0.39C2-0.19D2。

由表3可知,该模型达到极显著水平(P<0.000 1),二次项A2、B2、C2、D2模型影响极显著;失拟误差的P值为0.930 3,说明模型相对于绝对误差不显著;![]() 表明回归方程与试验值高度拟合,可确定发酵的最适条件为醋酸菌接种量为8.21%,初始酸度为1.88 g/100mL,初始酒精度为7.86%(体积分数),发酵温度为30.25 ℃。在此最佳工艺下,最终酸度的预测值为5.90 g/100mL,对此工艺条件进行实际调整,醋酸菌接种量为8%,初始酸度为1.9 g/100mL,初始酒精度为8%(体积分数),发酵温度为30 ℃。进行3次验证试验。得到最终酒精度的实测平均值为5.88,与预测值相近,表明本次响应面分析结果比较可靠。

表明回归方程与试验值高度拟合,可确定发酵的最适条件为醋酸菌接种量为8.21%,初始酸度为1.88 g/100mL,初始酒精度为7.86%(体积分数),发酵温度为30.25 ℃。在此最佳工艺下,最终酸度的预测值为5.90 g/100mL,对此工艺条件进行实际调整,醋酸菌接种量为8%,初始酸度为1.9 g/100mL,初始酒精度为8%(体积分数),发酵温度为30 ℃。进行3次验证试验。得到最终酒精度的实测平均值为5.88,与预测值相近,表明本次响应面分析结果比较可靠。

表2 响应面试验设计与结果

Table 2 Experimental design and results of response surface

试验号ABCD总酸/[g·(100 mL)-1]1100-15.35210015.25300006.01401105.0550-1015.416-10105.357-10-105.158-10015.45900005.7510010-15.0311-11005.051201015.17130-10-15.2914-1-1005.32151-1005.061610105.151700005.891811004.8519-100-15.352000005.862110-104.952200-115.262300005.92400-1-15.152501-104.8526001-15.35270-1105.18280-1-104.972900115.44

表3 响应面试验方差分析

Table 3 The variance analysis of response surface test

变异来源平方和自由度均方F值P值模型2.72140.1943.14<0.000 1A0.09410.09420.760.000 4B0.1310.1327.96 0.000 1C0.1210.1226.17 0.000 2D0.01810.0183.910.068 AB9.00×10-419.00×10-40.200.661 9AC4.441×10-1614.441×10-169.847×10-141AD0.01010.0102.220.158 6BC2.50×10-512.50×10-55.543×10-30.941 7BD1.00×10-411.00×10-40.0220.883 8CD1.00×10-411.00×10-40.0220.883 8A20.7510.75166.84<0.000 1B21.4411.44320.2<0.000 1C21.0111.01222.65<0.000 1D20.2310.2350.88<0.000 1残差0.063144.510×10-3失拟0.028102.846×10-30.330.930 3纯误差0.03548.670×10-3总和2.7928R2=0.977 3, R2Adj=0.954 7

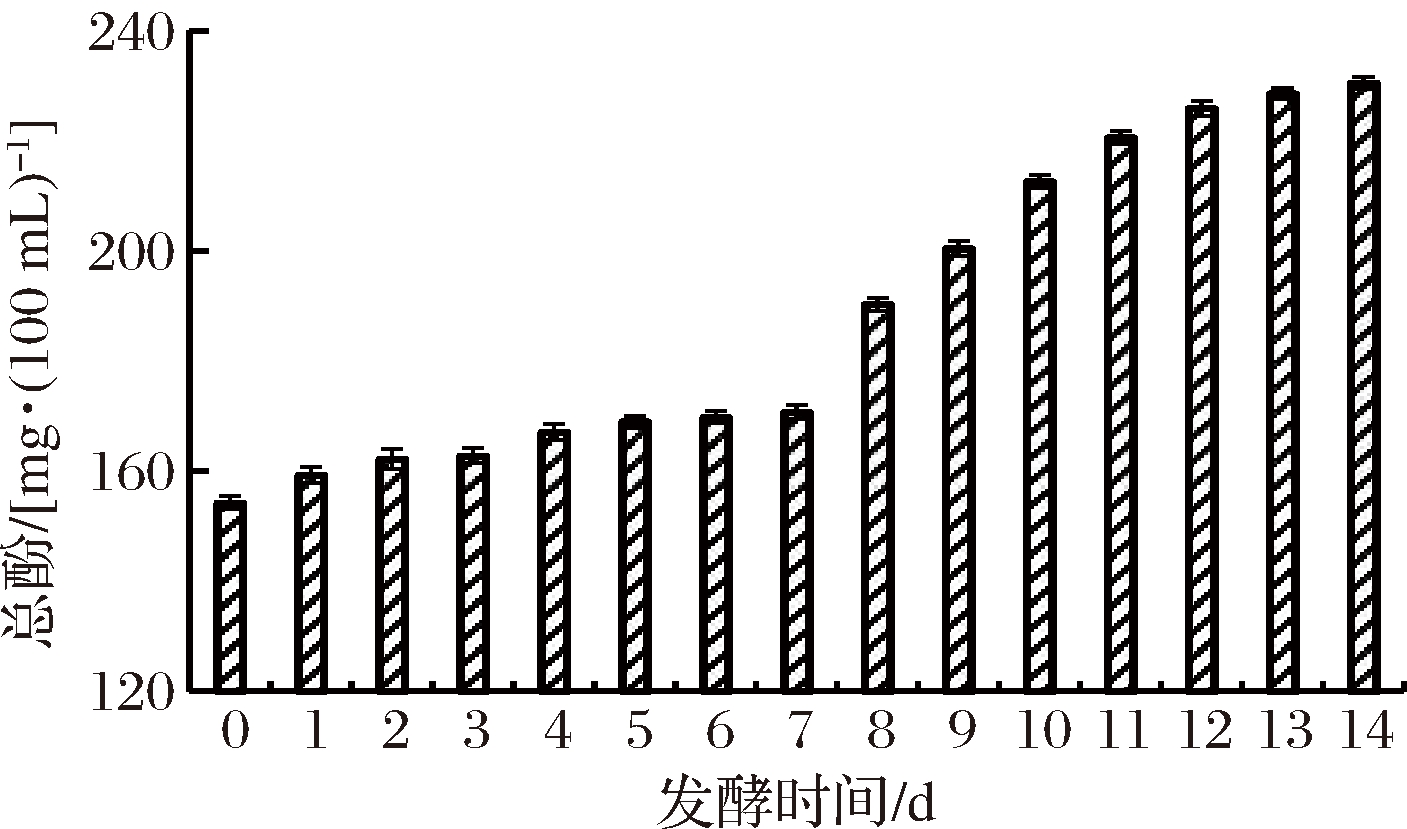

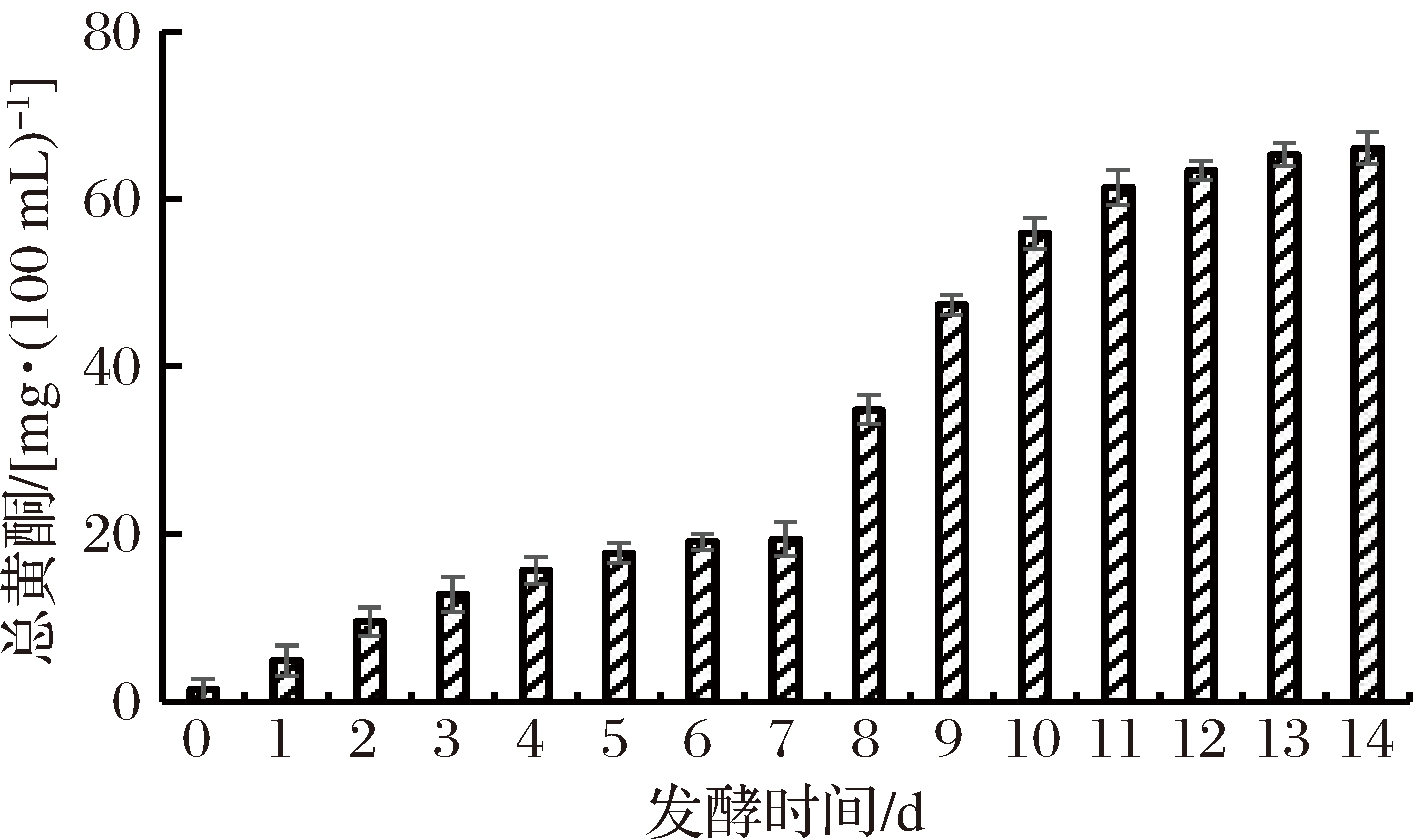

图3、图4是黄浆水发酵过程中的总酚和总黄酮含量测定的结果,前7 d为酒精发酵阶段,后7 d为醋酸发酵阶段。两者含量变化趋势相同,且黄浆水初始总酚为153.66 mg/100mL,初始总黄酮含量为1.43 mg/100mL;在黄浆水酒精发酵过程中总酚含量不断升高,结束时为168.30 mg/100mL,总黄酮含量为19.39 mg/100mL;黄浆水酒液发酵过程中,两者含量均呈上升趋势,最终总酚含量为230.52 mg/100mL,总黄酮含量为66.12 mg/100mL。

图3 黄浆水发酵过程中总酚含量的变化

Fig.3 Changes of total phenolic content during fermentation of yellow pulp water

图4 黄浆水发酵过程中总黄酮含量的变化

Fig.4 Changes of total flavonoids content in yellow pulp water fermentation

该试验对黄浆水、黄浆水酒液和黄浆水醋液的清除自由基活性进行了研究,从图5、图6中可知,黄浆水、黄浆水酒液和黄浆水醋液对DPPH自由基、ABTS+·和·OH均有清除作用。在黄浆水发酵制醋过程中,3种自由基清除率逐渐升高,其中黄浆水醋液对DPPH自由基清除率为85.27%,对ABTS+·清除率为49.22%,对·OH清除率为 94.18%,且黄浆水醋液的总还原力最高,可见黄浆水醋液对自由基清除效果较佳。

图5 黄浆水、黄浆水酒液和黄浆水醋液的抗氧化能力

Fig.5 Antioxidant capacity of yellow pulp water, yellow pulp water liquor and yellow pulp water vinegar

图6 黄浆水、黄浆水酒液和黄浆水醋液的总还原力

Fig.6 Total reducing power of yellow pulp water,yellow pulp water liquor and yellow pulp water vinegar

表4为总酚、总黄酮含量与不同抗氧化指标的线性回归方程的R值。由表4可知,R值接近于1,即总酚、总黄酮含量均与DPPH自由基、ABTS+·、·OH清除率、总还原力呈显著正相关性,总酚、总黄酮质量浓度越大,DPPH自由基、ABTS+·、·OH 清除率、总还原力越强。研究结果表明,黄浆水醋液的DPPH自由基、ABTS+·、·OH 清除率、总还原力在很大程度上受总酚和总黄酮含量的影响。此结论与张村雪等[29]研究紫甘薯醋及其不同发酵阶段产物的总酚总黄酮与抗氧化指标线性关系结果一致。

表4 黄浆水发酵过程中总酚和总黄酮与不同抗氧化指标关系

Table 4 Total phenolic and total flavonoids in yellow pulp water fermentation

指标DPPH自由基清除率ABTS+·清除率·OH清除率总还原力总酚含量 0.874 50.926 30.942 80.917 8总黄酮含量0.892 70.927 70.944 30.928 3

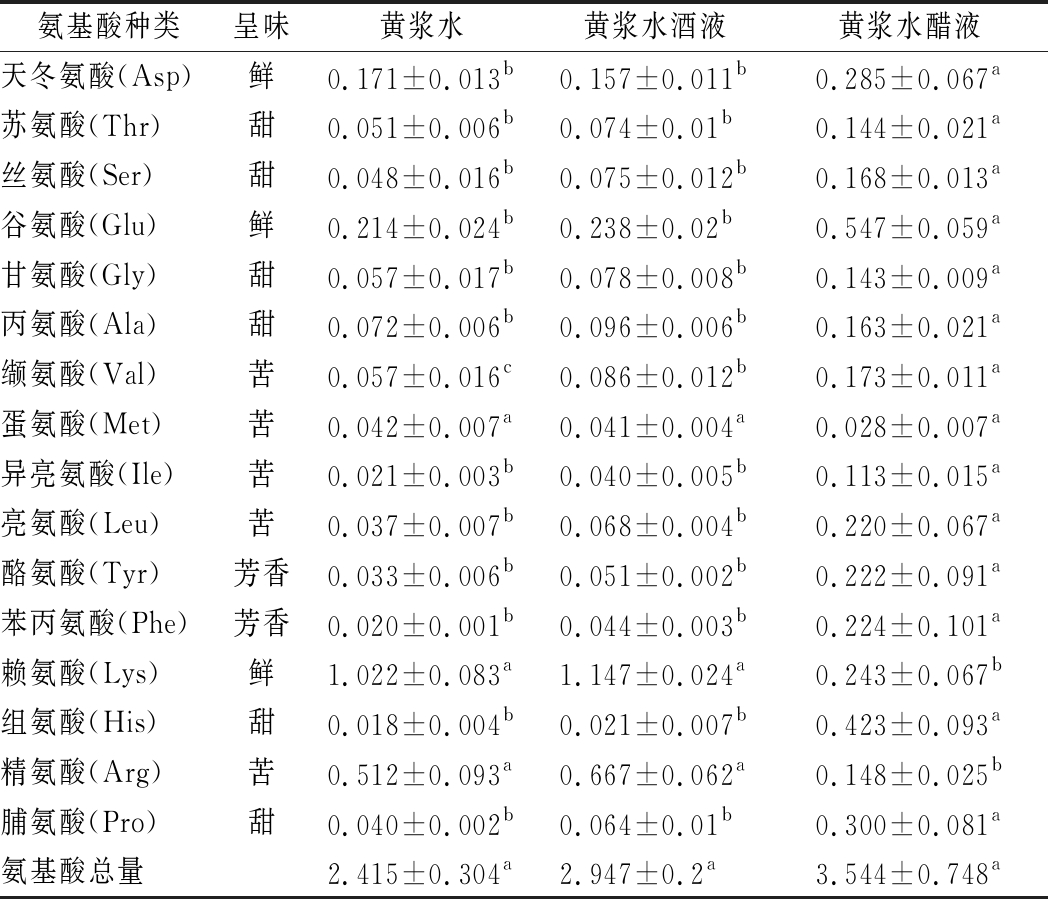

将黄浆水先发酵7 d(初始蔗糖质量分数为11%,酵母菌接种量为3%,发酵温度为32 ℃),所制得的黄浆水酒液再发酵7 d[醋酸菌接种量为8%,初始酸度为1.9 g/100mL,初始酒精度为8%(体积分数),发酵温度为30 ℃]。测定黄浆水、黄浆水酒液、黄浆水醋液氨基酸含量。结果如表5所示。

表5 氨基酸含量的变化 单位:g/kg

Table 5 Changes of amino acids content

氨基酸种类呈味黄浆水黄浆水酒液黄浆水醋液天冬氨酸(Asp)鲜0.171±0.013b0.157±0.011b0.285±0.067a苏氨酸(Thr)甜0.051±0.006b0.074±0.01b0.144±0.021a丝氨酸(Ser)甜0.048±0.016b0.075±0.012b0.168±0.013a谷氨酸(Glu)鲜0.214±0.024b0.238±0.02b0.547±0.059a甘氨酸(Gly)甜0.057±0.017b0.078±0.008b0.143±0.009a丙氨酸(Ala)甜0.072±0.006b0.096±0.006b0.163±0.021a缬氨酸(Val)苦0.057±0.016c0.086±0.012b0.173±0.011a蛋氨酸(Met)苦0.042±0.007a0.041±0.004a0.028±0.007a异亮氨酸(Ile)苦0.021±0.003b0.040±0.005b0.113±0.015a亮氨酸(Leu)苦0.037±0.007b0.068±0.004b0.220±0.067a酪氨酸(Tyr)芳香0.033±0.006b0.051±0.002b0.222±0.091a苯丙氨酸(Phe)芳香0.020±0.001b0.044±0.003b0.224±0.101a赖氨酸(Lys)鲜1.022±0.083a1.147±0.024a0.243±0.067b组氨酸(His)甜0.018±0.004b0.021±0.007b0.423±0.093a精氨酸(Arg)苦0.512±0.093a0.667±0.062a0.148±0.025b脯氨酸(Pro)甜0.040±0.002b0.064±0.01b0.300±0.081a氨基酸总量2.415±0.304a2.947±0.2a3.544±0.748a

注:相同小写字母表示差异不显著(P>0.05),不同小写字母表示差异显著(P<0.05)

由表5可知,黄浆水中检测出的氨基酸含量为2.415 g/kg,包含了16种,其中有7种必需氨基酸,分别为赖氨酸(1.022 g/kg)、苯丙氨酸(0.02 g/kg)、亮氨酸(0.037 g/kg)、异亮氨酸(0.021 g/kg)、蛋氨酸(0.042 g/kg)、缬氨酸(0.057 g/kg)和苏氨酸(0.051 g/kg)。酒精发酵后黄浆水酒液氨基酸含量为2.947 g/kg,与发酵之前相比有显著变化,其中苏氨酸等13种氨基酸在发酵后含量均增加,天冬氨酸、蛋氨酸含量减少。经过醋酸发酵后黄浆水醋液氨基酸总量为3.544 g/kg,其中天冬氨酸等13种氨基酸含量均增多,可能是因为醋酸菌在发酵后期失去活性,降解成了氨基酸从而被检出;精氨酸等3种氨基酸含量减少,可能是被醋酸菌降解成风味物质。

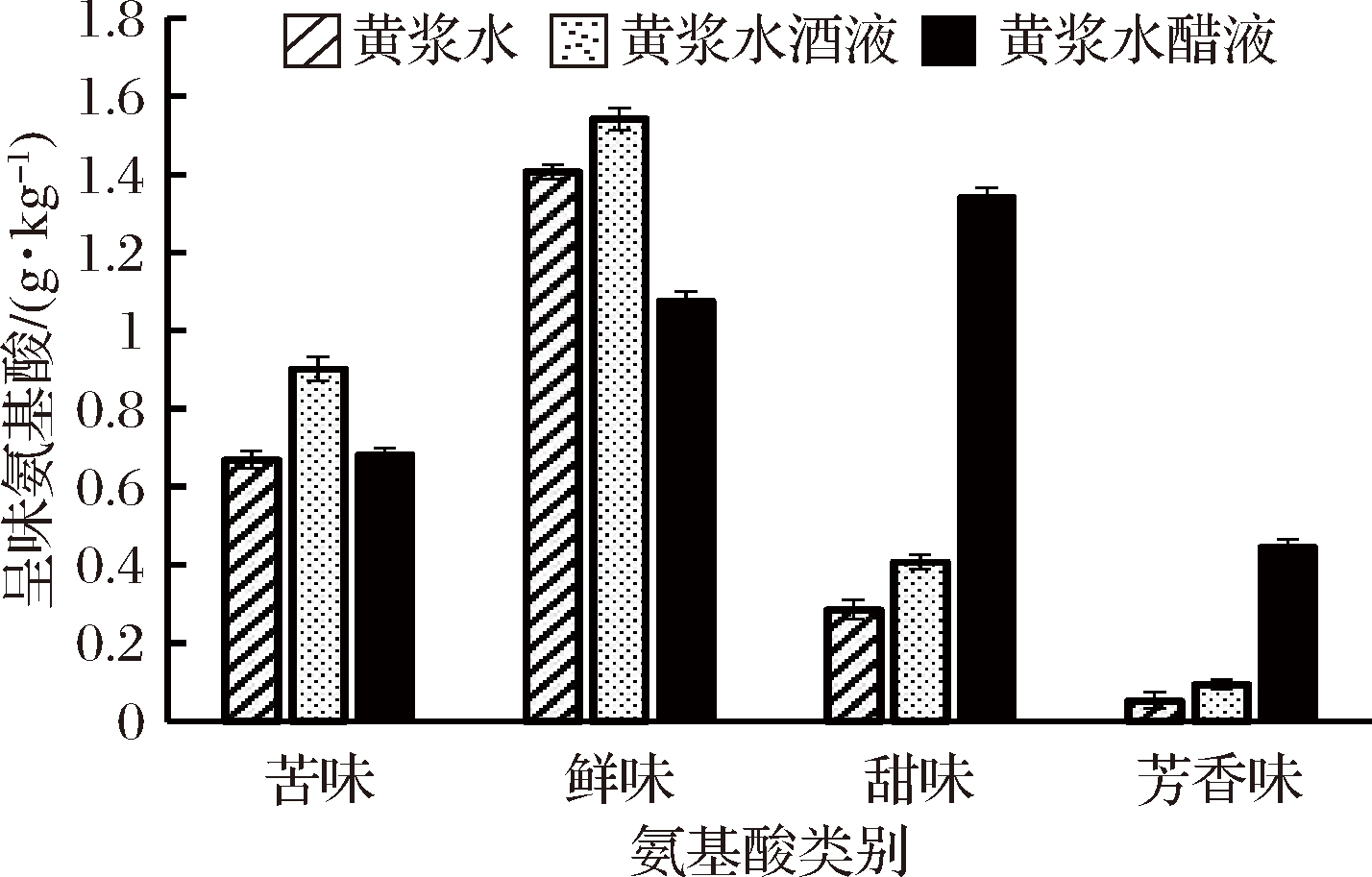

参考ARD[30]的分类方法,根据氨基酸滋味不同,可以将其分为苦味、鲜味、甜味和芳香味4类氨基酸。由图7可知,通过发酵,黄浆水发酵液呈味氨基酸的组成发生了一些变化。经过酒精发酵,氨基酸含量均有所增加,苦味氨基酸含量由0.669 g/kg增加到0.902 g/kg,鲜味氨基酸含量由1.407 g/kg增加到1.542 g/kg,甜味氨基酸含量由0.286 g/kg增加到0.408 g/kg,芳香味氨基酸含量由0.053 g/kg增加到0.095 g/kg。经过醋酸发酵,苦味氨基酸和鲜味氨基酸含量减少,甜味氨基酸和芳香味氨基酸增加,在一定程度上改变了醋液的口感。黄浆水醋液中苦味氨基酸含量为0.682 g/kg,鲜味氨基酸含量为1.075 g/kg,甜味氨基酸含量为1.341 g/kg,芳香味氨基酸含量为0.446 g/kg。

图7 呈味氨基酸含量的变化

Fig.7 Changes of flavor amino acids

本试验以豆腐制作过程中析出的黄浆水为原材料,采用单因素和响应面试验优化确定了最适工艺条件。其中,酒精发酵最佳工艺条件为:初始蔗糖质量分数为11%,酵母菌接种量为3%,发酵温度为32 ℃;醋酸发酵最适工艺条件:醋酸菌接种量为8%,初始酸度为1.9 g/100mL,初始酒精度为8%(体积分数),发酵温度为30 ℃,所制产品醋酸度适口,以证明黄浆水的充分利用,能带来可观的经济效益;通过发酵,营养物质总酚、总黄酮、氨基酸含量上升,总还原力,消除DPPH自由基、·OH、ABTS+·等抗氧化能力也有所上升,使人们能够了解功能性食醋加工过程中营养的损失和保留,为今后功能型新型醋的开发与研制打下良好基础。

[1] 郑玉玺.大豆黄浆水回收利用研究进展[J].广州城市职业学院学报,2015,9(2):58-61.

[2] OUNIS W B,CHAMPAGNE C P,MAKHLOUF J,et al.Utilization of tofu whey pre-treated by electromembrane process as a growth medium for Lactobacillus plantarum LB17[J].Desalination,2008,229(1-3):192-203.

[3] NUNE S,GRACIEL E,LORENZON I,et al.Antioxidant properties of tofu whey concentrate by freeze concentration and nanofiltration processes[J].Journal of Food Engineering,2015,3:49-55.

[4] BELEN F,BENEDETTI S,SANCHEZ J,et al.Behavior of functional compounds during freeze concentration of tofu whey[J].Journal of Food Engineering,2013,116(3):681-688.

[5] 赵冬梅,刘凌,张京健.黄浆水中功能性成分和主要污染物在组合膜分离中的再分布[J].食品与发酵工业,2006,32(5):134-137.

[6] LI R,WU Z,WANG Y,et al.Pilot study of recovery of whey soy proteins from soy whey wastewater using batch foam fractionation[J].Journal of Food Engineering,2014,142:201-209.

[7] LIU W,WU Z L,WANG Y J,et al.Separation of isoflavone aglycones using chitosan microspheres from soy whey wastewater after foam fractionation and acidic hydrolysis[J].Journal of Industrial & Engineering Chemistry,2015,25:138-144.

[8] 佟献俊.大豆黄浆水的综合利用研究[D].大连:大连工业大学,2010.

[9] 褚绍霞.大豆黄浆水的资源化利用[D].杭州:浙江工业大学,2010.

[10] 孙婷婷.麦芽醋的酿造工艺优化研究[D].广州:华南理工大学,2017.

[11] 邓丽华,梁钰莹,周红丽,等.黄浆水醋酿制工艺研究[J].核农学报,2014,28(5):883-889.

[12] 张伟,洪厚胜,张庆文,等.黄浆水液态深层发酵制醋工艺的研究[J].中国酿造,2011(9):161-163.

[13] 陈曦,李国林,陈梦玉,等.响应面法优化发酵蓝莓果醋发酵工艺条件[J]. 中国酿造, 2018, 37(9):73-77.

[14] 黄玉玲.梨醋工艺中发酵时间的研究[J].中国调味品,2014,39(1):86-87;95.

[15] 王颖.薏仁成分及薏仁醋的生产技术研究[D].重庆:西南大学,2013.

[16] 侯爱香.果醋酿造用优良菌种的选育及果醋饮料的研制[D].长沙:湖南农业大学, 2007.

[17] 徐丹.番茄醋加工工艺研究[D].西安:陕西师范大学,2017.

[18] 张海龙,丁宏伟,杨晓蕾,等.山楂苹果复合果醋的发酵工艺研究[J].中国酿造, 2013,32(6):169-172.

[19] 霍丹群,蒋兰,王霜,等.响应面法优化百香果醋的发酵条件[J].食品工业科技, 2013, 34(1):145-149.

[20] 符桢华.利用菠萝皮酿制菠萝果醋研究[D].广州:华南理工大学, 2010.

[21] 中华人民共和国国家质量监督检验检疫总局,中国国家标准化管理委员会.GB/T 12456—2008 食品中总酸的测定[S].北京:中国标准出版社,2008.

[22] 赵传孝.食品检验技术手册[M].北京:中国食品出版社,1990.

[23] 中华人民共和国国家卫生与计划生育委员会.GB 5009.225—2016 食品安全国家标准 酒中乙醇浓度的测定[S].北京:中国标准出版社,2016.

[24] 唐思颉,涂传海,胡文秀,等.红茶菌发酵黄浆水的体外抗氧化活性[J].食品科学, 2019, 40(17):1-6.

[25] 中华人民共和国国家卫生和计划生育委员会,国家食品药品监督管理总局.GB 5009.124—2016 食品安全国家标准 食品中氨基酸测定[S].北京:中国标准出版社,2016.

[26] 李旭,刘停.杜仲叶总黄酮微波辅助提取工艺的优化及其抗氧化活性研究[J].食品工业科技, 2013, 34(4):243-248.

[27] 杨江威.酵母发酵葡萄汁过程中几种有机酸的消长[D].大连:大连工业大学, 2012.

[28] 赵会芳.耐酸醋酸菌的选育及高酸度发酵果醋的研究[D].西安:陕西科技大学, 2012.

[29] 张村雪,朱渭兵,李志西,等.紫甘薯醋及其不同发酵阶段产物的抗氧化活性[J].食品科学, 2013, 34(11):88-93.

[30] ARD Y.Flavour formation by amino acid catabolism[J].Biotechnology Advances, 2006, 24(2):238-242.