肉是人类主要的蛋白质来源,也是一些矿物质和维生素的来源。我国是世界肉类生产大国,无论肉类消费结构如何变化,猪肉始终是肉类消费的主体[1]。冻结猪肉制品是当前猪肉主要的消费形式之一[2],屠宰后的猪及家用猪肉一般都会经过冷冻处理,而冻结猪肉食用之前需要解冻,冻结猪肉中含有大量储存着营养物质的冰晶,在解冻过程中,有些营养成分会随着冰晶的融化而流失。因此,冷冻方式和解冻方式的选择对其品质影响极为显著,选择合适的冷冻方式和解冻方式尤为重要[3]。

食品冻结的方式多样,根据热交换介质的不同有空气式、浸渍式、板式冻结法等方式[4]。利用温度较低的微冻液将食品完全浸没后,进行热交换实现快速冻结的一种冻结方式称为浸渍式冻结法[5]。微冻液需要具有较低的冻结点和较好热传导性。林婉玲等[6]研究表明与常规空气冷却法相比,浸渍式冷冻速率快,各项感官品质皆更优,对于冻虾品质的保持更有利。白京等[7]以猪肉为研究对象,通过对不同冷冻方式处理的猪肉进行品质指标监测观察,得出浸渍式冷冻方式处理后的样品保水性优于其他方式的结论[7-8]。钱书意等[9]在不同冻结温度条件下对牛肉进行了冻结实验,实验表明,冻结温度越低,冻结所需时长越短,同时对冷冻后的样品进行了品质检测,得出了冻结温度与牛肉的失水率、蛋白理化特性有显著相关性的结论。

空气解冻、水解冻等作为传统的解冻方式,存在解冻速度慢,能耗高,产品解冻损失大的缺点。真空解冻作为一种新型的解冻方式,具有解冻效果均匀、解冻温度低等优点[10]。真空解冻是指利用低温水蒸气与冷冻肉交换热量达到解冻的目的,解冻过程中不会出现加热不均或温度过高导致营养大量流失的现象[11]。近年来,有不少国内外学者对真空解冻方式的应用进行了研究。LI等[12]研究表明真空解冻对猪背最长肌蛋白构象的损害较小。WANG等[13]发现真空解冻对猪背最长肌的肌原纤维蛋白凝胶特性的影响显著低于传统的水浸解冻方法。宋睿琪等[14]研究了在不同压力下,真空解冻对猪肉品质的影响,结果表明真空解冻可有效提高猪肉的解冻效率和保水能力,以保证猪肉的品质。

由以上研究可知,用真空解冻法来解冻猪肉是一种很好的选择。当用真空解冻法来解冻猪肉时,选择合适的冷冻方式尤为重要。目前还没有学者研究冷冻方式的不同对真空解冻猪肉品质的影响,本文以不同冷冻方式的猪肉为研究对象,研究冷冻方式的改变对真空解冻猪肉品质的影响,为冷冻方式的选择提供了参考依据。

1 材料与方法

1.1 实验材料

猪肉,同一批次,购于天津市麦德龙超市,单块质量约1 kg,12块,质量约12 kg。

1.2 仪器与设备

DCZKJD-10型真空解冻机,赣州市大昌冷气设备工程有限公司;BS224S型电子秤,Sartorius公司;FA25型均质机,FLUKO公司;pH计,Hanna公司;转换型冷藏冷冻箱,合肥美的电冰柜有限公司;AZ8361电导率仪,台湾衡欣设备有限公司;GP10,日本横河公司;TA-XTC质构仪,Stable Micro systems公司;超级恒温水浴锅,上海百典仪器设备有限公司。

1.3 实验方法

1.3.1 原料的处理

将购买来的猪肉进行简单的清理、分割,切成形状大小大致相等的立方体(约1 kg重,12 cm×12 cm×12 cm),将测温热电偶插入肉品中心编号标记后,装入自封袋中,根据需求进行冷冻处理。不同冷冻方式实验组将样品分别置于-35 ℃、-25 ℃空气式和-35 ℃、-25 ℃微冻液浸渍式条件下进行冷冻,并将冷冻过程中的温度曲线进行记录。

1.3.2 猪肉的真空解冻

将4种冷冻方式的肉样取出,与解冻箱内的温度传感探头连接,设定条件为压力100 Pa,温度15 ℃进行解冻,对解冻曲线进行记录,从-18 ℃开始记录,温度上升至4 ℃后,停止记录,进行品质检测。

1.3.3 测定指标

1.3.3.1 冻结速率的测定

通过记录样品中心温度随时间的变化可以得出其冻结速率,具体方法为将样品中的热电偶与数据采集器连接后将其放入不同冻结环境中冷冻,记录间隔为5 min,直至到达冻结终点,记录各组所需的时间,然后将数据整理生成冻结速率曲线。

1.3.3.2 解冻汁液损失率的测定

参考郑旭等[15]的实验方法,取猪肉冻结样品,称取质量为m1,将解冻后的猪肉样品取出后,用滤纸吸去表面水分,称取质量为m2,解冻汁液损失率计算如公式(1)所示:

解冻损失率![]()

(1)

1.3.3.3 蒸煮汁液损失率

参考郑旭等[15]的实验方法,取猪肉冻结样品,其解冻后用滤纸拭去表面水分的质量为m2,将样品采用聚乙烯包装袋密封后,于80 ℃水浴锅中进行蒸煮10 min,冷却至室温后,用滤纸拭去表面水分,称取质量记为m3。蒸煮汁液损失计算如公式(2)所示:

蒸煮损失率![]()

(2)

1.3.3.4 pH值的测定

参考谭明堂等[16]的实验方法,将解冻后的样品,称取10 g加入100 mL超纯水后用均质机进行均质,用pH计测量。

1.3.3.5 电导率的测定

参考胡新等[17]的实验方法,将解冻后的样品称取5 g,用滤纸拭去表面水分,放入25 mL纯水中,室温条件下静置20 min后,将电导率仪插入测试。

1.3.3.6 质构性的测定

将解冻后的样品切成1.5 cm×1.5 cm×1.5 cm的立方体,并设置质构仪的检测参数[18]:整个测试环境温度为20 ℃,设置探头测前、测中以及回程的速率分别为2.00、1.00、1.00 mm/s,样品下压时形变量为50%,测试过程中使用P/50型探头,负载力为5 g,期间进行2次下压,每次的时间间隔为5 s。

1.4 数据处理方式

本实验中所有数据均用进行3次平行试验的平均值±标准偏差表示,绘图软件采用的是Origin 8.0,单因素方差分析、多因素方差分析皆由SPSS 2.0软件进行,差异显著性为P<0.05,同时进行皮尔森相关性分析。

2 结果与分析

2.1 不同冷冻方式对猪肉冷冻速率的影响

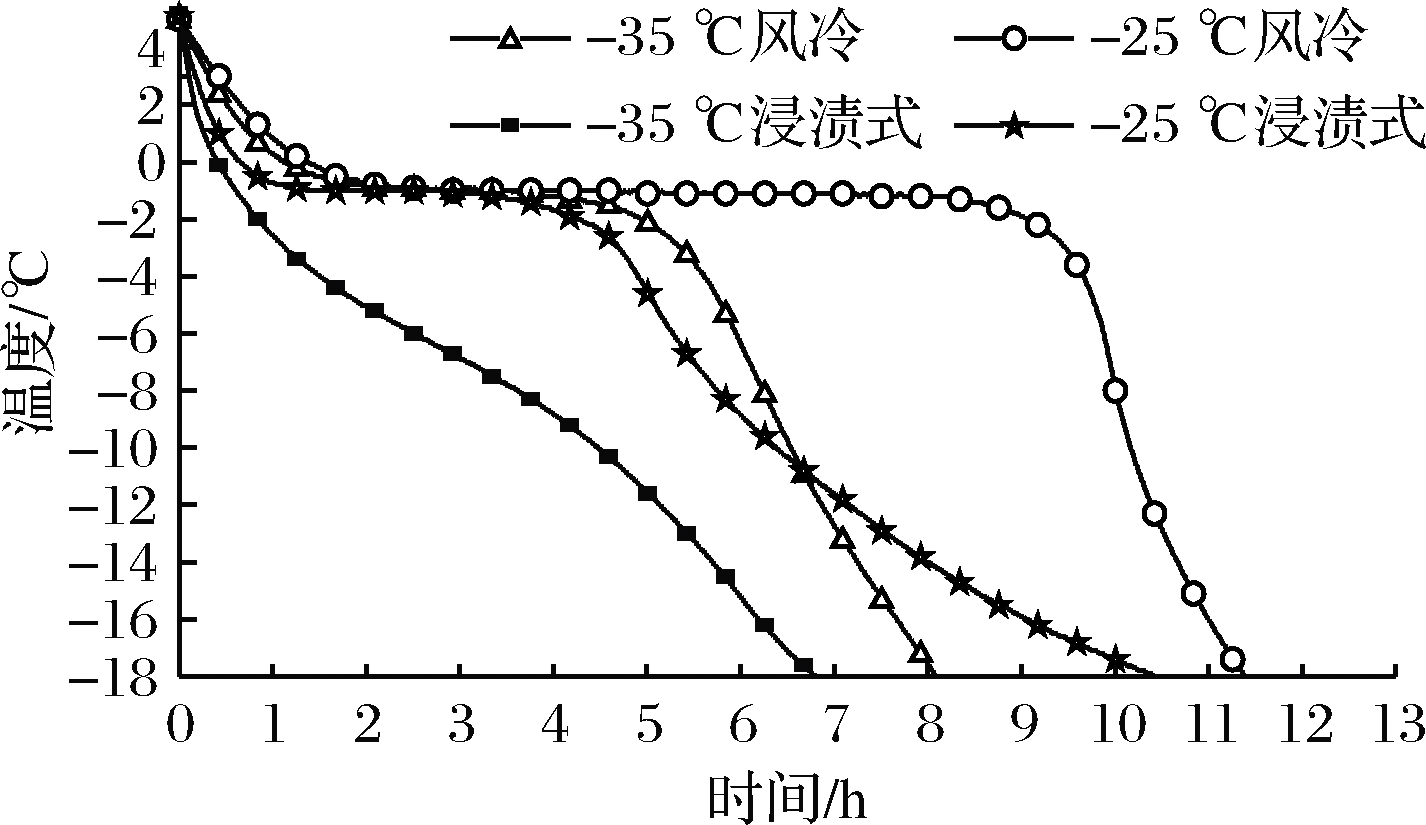

冻结速率的快慢是评价冻结方式的重要因素之一。猪肉分别在-35 ℃空气、-35 ℃浸渍式、-25 ℃空气、-25 ℃浸渍式冷冻条件下进行冻结时的温度随时间的变化曲线,如图1所示。选取起始冻结温度为4 ℃,冷冻终点为-18 ℃间的数据进行曲线的绘制,所需的时间分别为8.08、6.79、11.47以及10.41 h。-35 ℃浸渍式冷冻法冷冻速率最快。由图1可知,冻结方式相同,冻结温度越低,冻结速率越快,而在相同冷冻温度的条件下,浸渍式冷冻方式的速率远远快于空气冷冻法。这是由于低温微冻液的导热系数远大于空气介质,传热效率高,因此可以实现较为快速的降温[19]。

图中4条曲线均与典型冻结曲线的趋势一致,且明显存在3个冻结阶段。第一阶段,在温度从4 ℃降到0 ℃过程中,样品温度随着冷冻时间的增加快速下降,相同温度条件下,浸渍式冷冻速率明显高于空气冷冻速率,且-25 ℃的浸渍式冻结速率也大于-35 ℃的空气冻结速率。第二阶段,在温度从0 ℃下降到-5 ℃的过程中,各冷冻条件下的冻结速率均明显减慢,冻结过程进入相变区,该阶段也是冻结过程中的关键阶段,在-35 ℃空气、-35 ℃浸渍式、-25 ℃空气、-25 ℃浸渍式冷冻条件下,相变过程的持续时长分别为4.69、1.60、8.44、4.44 h。由图1可知,猪肉经过-35 ℃浸渍式冷冻时,通过最大冰晶带最为迅速,-25 ℃浸渍式冷冻的通过时间比-35 ℃空气冷冻法短0.25 h,可以说明冷冻方式比温度对通过最大冰晶带的速率的影响更大。第三阶段,通过最大冰晶生成区后,各冷冻方式的温度迅速下降直至冻结终点,冷冻速率增大。此阶段内可以看出,空气冷冻法处理的样品冻结速率要高于浸渍式冷冻法,这是由于该阶段内浸泡样品的微冻液量有限,在一定容积内,随着冻结过程的进行,微冻液温度上升,导致浸渍式冷冻法处理的样品冻结速率有一定程度的下降。综上所述,-35 ℃浸渍式冷冻具有最好的冷冻效果。

图1 不同冷却方式对猪肉冷冻速率的影响

Fig.1 Effect of different cooling methods on pork freezing rate

2.2 不同冷冻方式对真空解冻猪肉保水性的影响

当肉类受到挤压、冻融等来自外界因素影响时,保有其原有水分和添加水分的能力称为肉的保水性。保水性是肉质评定的关键标准之一,保水性较高的肉类,其物质、营养物质等流失较少,质地、颜色的改变也较小,肉质越柔嫩。在肉类工业中,提高肉类的保水性,可以有效减少肉类的损耗,避免严重的经济损失[20]。肌肉的保水性取决于肌原纤维蛋白质的网状结构及蛋白质所带的静电荷的数量。该指标可以通过肉类的解冻损失率、蒸煮损失率、pH及电导率等反映[21]。

2.2.1 不同冷冻方式对真空解冻猪肉解冻损失率和蒸煮损失率的影响

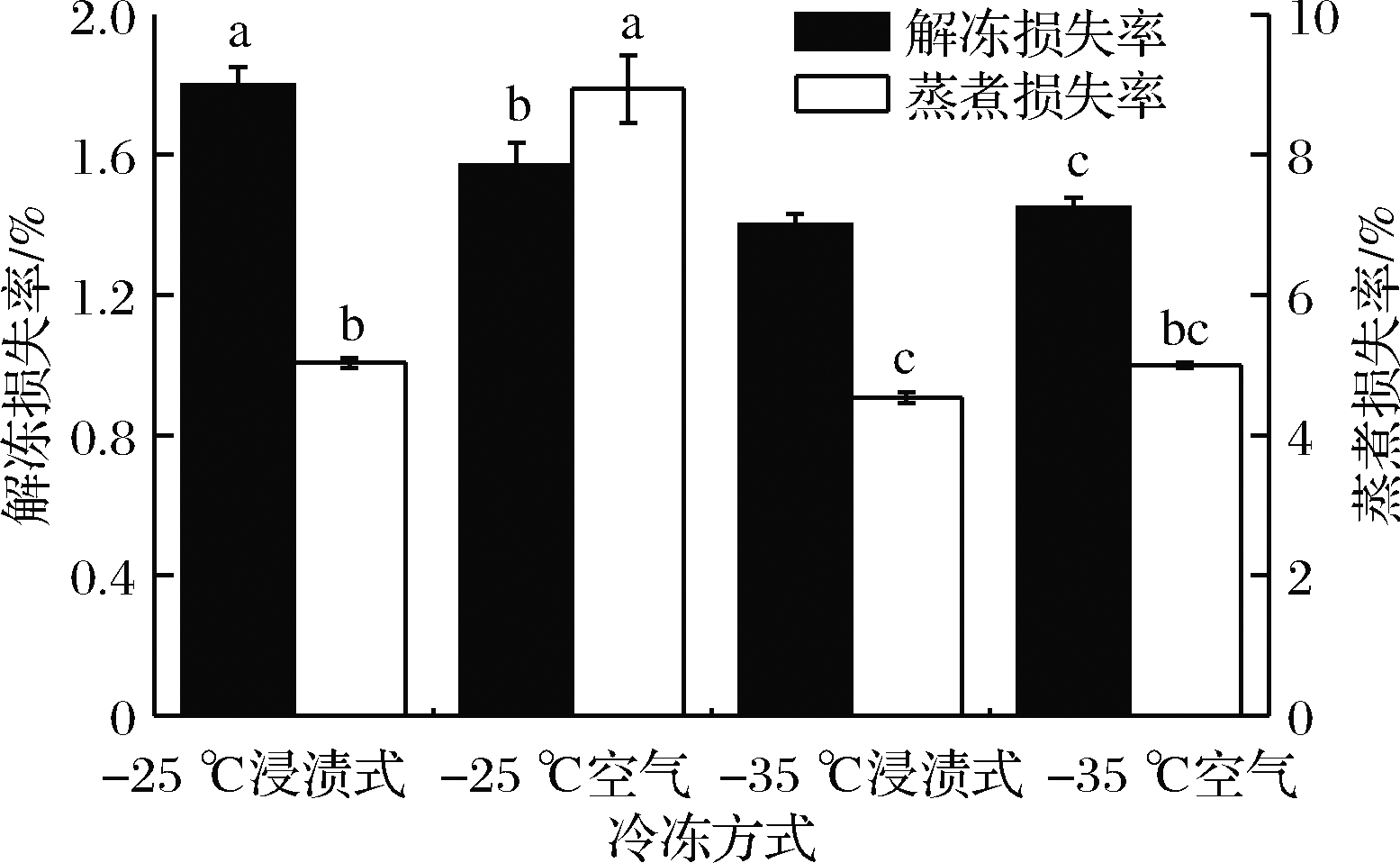

肉类解冻后会因为汁液的流失有一定的质量损失,通常用解冻损失率来表示,其中大部分的水分流失是来源于肌肉纤维的间隙,解冻损失率越小,说明解冻后产品的汁液、营养等成分流失越少,品质保持得越好。由图2可以看出,对不同冷冻方式的冻结猪肉进行真空解冻后,-35 ℃浸渍式冷冻法处理后的样品的解冻损失率最低为1.40%,-25 ℃空气冷冻法处理后的样品解冻损失率最高为1.82%,且冷冻方式的改变,使得解冻损失率变化显著(P<0.05),冻结温度越低,解冻损失率越小,浸渍式冷冻法处理后的样品解冻损失率小于空气冷冻法。这是由于解冻速率越快,冰晶生成速率均匀,对于细胞的机械挤压程度越轻,使得解冻时细胞产生的刺破现象较少,组织结构损失也较轻,避免了大量的汁液流失。

蒸煮损失率用于反映肉类煮熟前后重量的损失,从解冻后到烹饪结束过程中,肉类因为失水会造成明显的营养流失和经济损失。图2展示了不同冷冻方式处理后的猪肉经蒸煮后的损失率,经过-35 ℃空气、-35 ℃浸渍式、-25 ℃空气、-25 ℃浸渍式冷冻法冻结的样品,真空解冻后的蒸煮损失率别为5.00%、4.53%、8.94%以及5.03%,其中经-35 ℃浸渍式冷冻法处理后的样品蒸煮损失率最低,与解冻损失率结果一致。且经方差分析显示,冷冻方式的改变对于蒸煮损失率的影响显著(P<0.05)。目前对于肉类持水性的研究表明[22],解冻后产生的大量汁液流失可能源自于蛋白质发生了氧化变性,生成了羟基和二硫键,使得肌肉蛋白结构发生改变,引起了蒸煮后的肉品水分损失。由上述结论可得出,-35 ℃浸渍式冷冻法和-35 ℃空气冷冻法处理后的猪肉,经真空解冻后均具有较好保水性,其中-35 ℃浸渍式冷冻法处理的猪肉,保水性最好。

图2 不同冷冻方式对真空解冻猪肉解冻损失率 和蒸煮损失率的影响

Fig.2 Effect of different freezing methods on thawing loss rate and cooking loss rate of vacuum thawed pork

注:同一指标下不同字母表示具有显著性差异(P<0.05)(下同)

2.2.2 不同冷冻方式对真空解冻猪肉pH值及电导率的影响

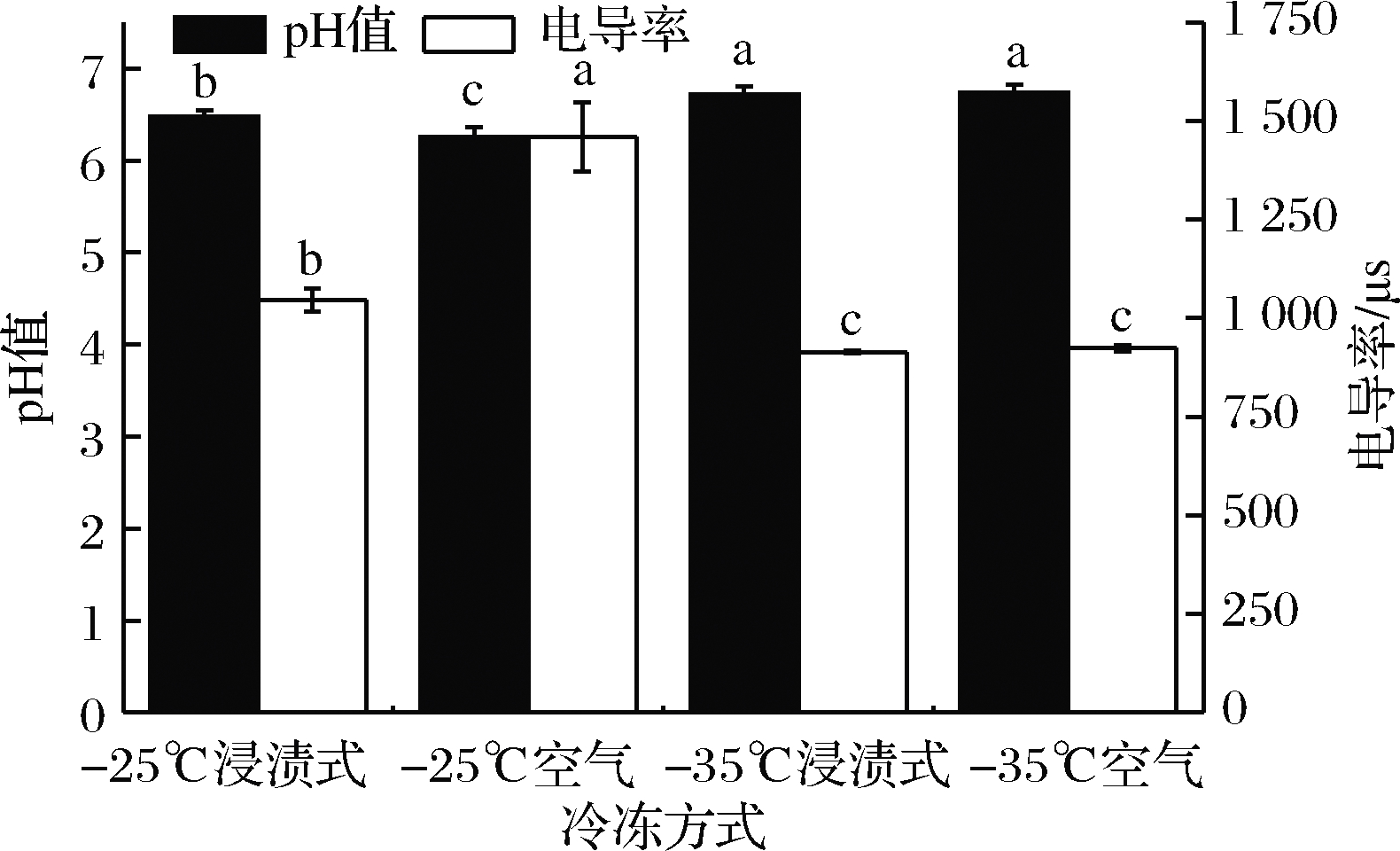

pH 值通常是用于评价肉品中酶活性、肌原纤维结构中电荷的稳定性、蛋白质的变性等重要因素之一[23],这些因素可以直接影响到肉类的保水性大小,从而影响其新鲜程度。图3为经不同冷冻方式处理后的猪肉,在相同真空解冻工艺条件下解冻后进行pH值检测的结果,如图3所示,冷冻方式的不同对解冻后样品pH值影响不显著(P<0.05),冷冻温度较低的2组测试结果皆高于温度较高的测试组,但其pH差值不大,这是由于冷冻温度都较低,且解冻环境为真空,微生物及酶的活性受到了抑制,因此各实验组的pH值均维持的较好,未出现大量电解质流失而造成的pH下降。

电导率也常常用于观察样品中电解质的流失情况,通常可以用来判断组织内部的破坏程度,从而判断解冻工艺的优劣程度。由图3可以看出,-35 ℃浸渍式冷冻法电导率较比其他实验组明显偏低,电导率值随着冷冻方式的改变变化显著(P<0.05),浸渍式冷冻法处理后的样品不同温度组间差距较小,说明浸渍式冷冻法可以较好的缓解肉品电解质的流失。相同冷冻方式情况下,温度较低的实验组电导率值也维持在较低水平上,是因为在低温条件下,冻结速率更快,细胞内部承受的机械压力更小,纤维结构完好,细胞膜破坏程度较小,组织液没有大量损失,因此肉品维持在较好的品质水平上。

图3 不同冷冻方式对真空解冻猪肉pH值和 电导率的影响

Fig.3 Effects of different freezing methods on pH value and conductivity of vacuum thawed pork

2.3 不同冷冻方式对真空解冻猪肉质构性的影响

质构仪是检测样品感官品质和质地的重要测量方式之一。硬度反映了样品受到外力时,如进入口腔时牙齿挤压肉块时对抗形变的能力大小,而弹性用来表示经受压力后的样品恢复到原来形状的程度,二者同时反映了肉质的口感及松紧程度。咀嚼度反映了样品在口腔内咀嚼过程中消耗的能量大小,在一定范围内,与肉样的口感呈正相关[24]。由表1可以看出,不同冷冻方式对解冻后猪肉的硬度、弹性、咀嚼度具有显著影响(P<0.05),而对于黏聚性、胶着度、回复性等指标,不同冷冻方式对其影响不明显(P>0.05)。-35 ℃浸渍式冷冻法处理过的样品其弹性、硬度、咀嚼度均高于其他实验组,说明该条件处理后的样品结构最为完整,水分损失和细胞结构的破坏较小,口感更好。且在-35 ℃条件下处理后的2组实验结果接近,都较-25 ℃条件下处理的样品测试结果高,说明较低的冻结温度可以对保证肉质口感良好以及避免肉质结构松散方面有利。由此可以得出,经-35 ℃浸渍式冷却法处理后的肉样质构性品质最佳,其次为-35 ℃空气冷冻法。

表1 不同冷冻方式对真空解冻猪肉质构性的影响

Table 1 Effects of different freezing methods on texture of vacuum thawed pork

冷冻方式指标-25 ℃浸渍式-25 ℃空气-35 ℃浸渍式-35 ℃空气硬度/N44.400±0.61c40.200±1.23d53.000±0.22b50.000±1.14a弹性/mm0.509±0.003c0.477±0.002d0.707±0.002a0.663±0.001b咀嚼度/N44.560±0.045c44.100±0.023d51.560±0.015a50.440±0.019b黏聚性0.477±0.023b0.596±0.045a0.516±0.031b0.511±0.028b胶着度 2 852±171ac3 445±134a1 712±128a2 121±89ab回复性0.287±0.020ab0.385±0.112a0.257±0.371b0.229±0.033b

注:同一列不同字母表示差异显著(P<0.05)

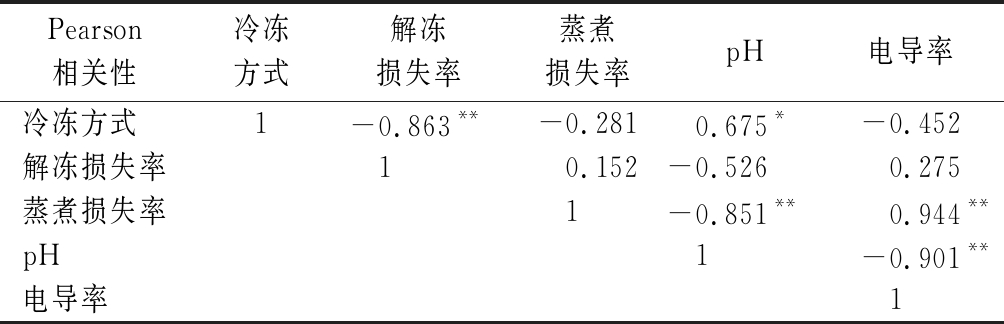

2.4 不同冷冻方式下各指标间的Pearson相关性分析

表2展示了不同冷冻方式下真空解冻后猪肉保水性各指标间的Pearson相关性分析。由表2可知,改变冷冻方式对解冻损失率的变化影响非常显著(P<0.01),与此同时也与pH值具有显著的相关性(P<0.05),这是由于不同冷冻方式处理过的样品通过最大冰晶生成区所耗费时间不同,而该区域内冰晶的生成大小、是否均匀影响到细胞结构的完整性,从而决定了解冻后汁液损失以及电荷流失情况。除此之外可以看出,蒸煮损失率与pH、电导率间具有非常显著的相关性(P<0.01),蒸煮损失率较高的实验组,电导率值也较大,pH值也对应有所下降,表明了蒸煮损失率与样品中电解质的流失有一定的关联。

表2 不同冷冻方式下猪肉保水性各指标间的 Pearson相关性分析

Table 2 Pearson correlation analysis among the water retention indexes of pork under different freezing methods

Pearson相关性冷冻方式解冻损失率蒸煮损失率pH电导率冷冻方式1-0.863**-0.2810.675*-0.452解冻损失率10.152-0.5260.275蒸煮损失率1-0.851**0.944**pH1-0.901**电导率1

注:表中数据为3组平行实验的平均值;**在 0.01 级别(双尾),相关性显著。*在 0.05 级别(双尾),相关性显著(下同)

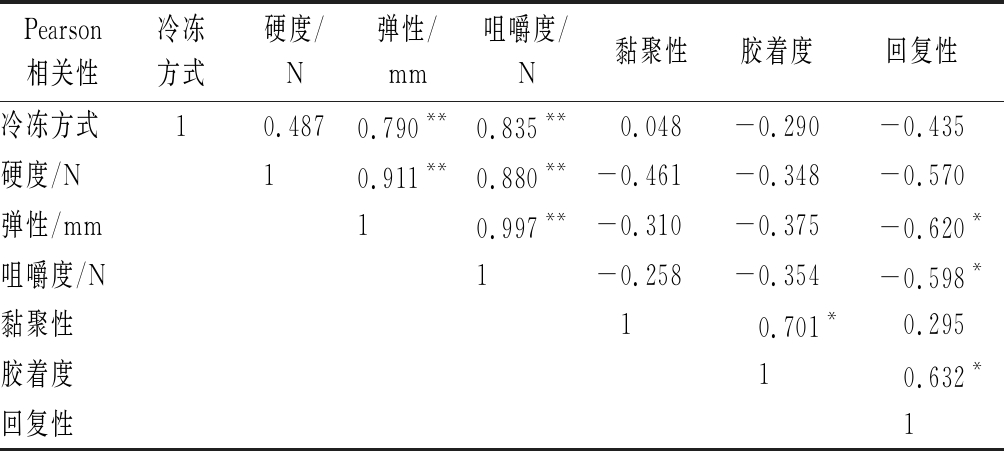

表3展示了不同冷冻方式下真空解冻后猪肉质构性各指标间的Pearson相关性分析,可以看出,不同冷冻方式对解冻后猪肉的弹性、咀嚼度具有非常显著的相关性(P<0.01),因此,在分析不同冷冻方式对真空解冻猪肉的质构性影响时,其弹性和咀嚼度能作为有效评价的主要依据,但仍需和其他因素进行综合评价。而肉品的咀嚼度则与弹性、硬度显著相关(P<0.01),说明当肉品的硬度、弹性较好时,其咀嚼度也保持在较好的水平。样品的回复性则与弹性、咀嚼度呈现负相关,而与胶着度正相关(P<0.05),即样品的胶着度越好,其回复性越好,而其弹性和咀嚼度则较差。

表3 不同冷冻方式下猪肉质构性各指标间的 Pearson相关性分析

Table 3 Pearson correlation analysis among the texture indexes of pork under different freezing methods

Pearson相关性冷冻方式硬度/N弹性/mm咀嚼度/N黏聚性胶着度回复性冷冻方式10.4870.790**0.835**0.048-0.290-0.435硬度/N10.911**0.880**-0.461-0.348-0.570弹性/mm10.997**-0.310-0.375-0.620*咀嚼度/N1-0.258-0.354-0.598*黏聚性10.701*0.295胶着度10.632*回复性1

3 结论

本文通过改变冷冻方式,探究了不同冷冻方式对真空解冻猪肉的影响,得出以下结论:不同冷冻方式的冻结时间:-35 ℃浸渍式<-35 ℃空气<-25 ℃浸渍式<-25 ℃空气;冷冻方式的改变对真空解冻猪肉的解冻损失率、蒸煮损失率和pH值及电导率影响显著(P<0.05),其中冷冻方式为-35 ℃浸渍式冷冻时,真空解冻后猪肉的保水性较好;在质构性方面,冷冻方式的改变对猪肉的硬度、弹性、咀嚼度具有显著性相关性(P<0.05),而对于黏聚性、胶着度、回复性等指标,影响不明显(P>0.05),其中冷冻方式为-35 ℃浸渍式冷冻时,真空解冻后猪肉的质构性较好。综上所述,浸渍式冷冻比空气式冷冻更适用于真空解冻法解冻猪肉,其中-35 ℃浸渍式冷冻猪肉经过真空解冻后具有较好的品质,该结论为冷冻猪肉的冻结方式和解冻方式的选择提供了参考依据。

[1] 章杰, 彭新书, 马丹, 等.不同解冻方式对猪肉营养价值的影响[J].食品与发酵工业, 2017,43(6):203-207.

ZHANG J, PENG X S, MA D, et al.Effects of different thawing methods on nutritive value of pork[J].Food and Fermentation Industries, 2017, 43(6):203-207.

[2] TAHER B J, FARID M M.Cyclic microwave thawing of frozen meat:Experimental and theoretical investigation[J].Chemical Engineering & Processing:Process Intensification, 2001, 40(4):379-389.

[3] 董庆利, 黎园园, 梁娜, 等.冻结猪肉解冻措施筛选及优化[J].生物加工过程, 2011,9(3):66-70.

DONG Q L, LI Y Y, LIANG N, et al.Selection and optimization of thawing treatment for the frozen pork[J].Chinese Journal of Bioprocess Engineering, 2011, 9(3):66-70.

[4] 周俊鹏, 朱萌, 章蔚, 等.不同冷冻方式对淡水鱼品质的影响[J].食品科学, 2019,40(17):247-254.

ZHOU J P, ZHU M, ZHANG W, et al.Effect of different freezing methods on the quality of freshwater fish[J].Food Science, 2019, 40(17):247-254.

[5] 林婉玲, 曾庆孝, 朱志伟.直接浸渍冷冻在食品加工中的应用现状与前景[J].食品工业科技, 2008(7):256-260.

LIN W L, ZENG Q X, ZHU Z W.Present situation and application prospect of immersion chilling and freezing in food processing[J].Science and Technology of Food Industry, 2008(7):256-260.

[6] 林婉玲, 杨贤庆, 侯彩玲, 等.直接浸渍冷冻过程中溶质在对虾中渗透规律的研究[J].现代食品科技, 2013,29(8):1 820-1 825.

LIN W L, YANG X Q, HOU C L, et al.Solute penetration of shrimp during immersion chilling and freezing process[J].Modern Food Science and Technology, 2013, 29(8):1 820-1 825.

[7] 白京, 田寒友, 邹昊, 等.不同冻结方式对冻结猪肉保水性的影响机制[J].食品科学, 2020,41(11):83-89.

BAI J, TIAN H Y, ZOU H, et al.Effects of different freezing methods on water-holding capacity of frozen pork[J].Food Science, 2020, 41(11):83-89.

[8] 于刚, 杨少玲, 张慧, 等.不同冻结方式对黄鳍金枪鱼品质变化的比较研究[J].食品工业科技, 2015,36(10):325-329.

YU G, YANG S L, ZHANG H, et al.Comparison of four different freezing techniques about the preservation effects on yellowfin tuna[J].Science and Technology of Food Industry, 2015, 36(10):325-329.

[9] 钱书意, 李侠, 孙圳, 等.不同冻结温度下牛肉的肌原纤维蛋白变性与肌肉持水性[J].食品科学, 2018,39(15):24-30.

QIAN S Y, LI X, SUN Z, et al.Myofibrillar protein denaturation and water-holding capacity of beef frozen at different temperatures[J].Food Science, 2018, 39(15):24-30.

[10] 张馨月, 邓绍林, 胡洋健, 等.几种新型解冻技术对肉品质影响的研究进展[J].食品与发酵工业, 2020,46(12):293-298.

ZHANG X Y, DENG S L, HU Y J, et al.Advances in effects of selected novel thawing technologies on meat quality[J].Food and Fermentation Industries, 2020, 46(12):293-298.

[11] 张珂, 关志强, 李敏, 等.真空解冻工艺对罗非鱼片品质的影响[J].食品工业科技, 2016,37(8):281-285.

ZHANG K, GUAN Z Q, LI M, et al.Effect of vacuum-steam thawing on the quality of tilapia fillets[J].Science and Technology of Food Industry, 2016, 37(8):281-285.

[12] LI F F, WANG B, LIU Q, et al.Changes in myofibrillar protein gel quality of porcine longissimus muscle induced by its stuctural modification under different thawing methods.[J].Meat Sci, 2018, 147:108-115.

[13] WANG B, DU X, KONG B H, et al.Effect of ultrasound thawing, vacuum thawing, and microwave thawing on gelling properties of protein from porcine longissimus dorsi[J].Ultrason Sonochem, 2020, 64:104 860.

[14] 宋睿琪, 邹同华, 张坤生, 等.真空解冻工艺对猪肉品质的影响[J].食品科技, 2019,44(9):119-124.

SONG R Q, ZOU T H, ZHANG K S, et al.Effect of vacuum thawing process on pork quality[J].Food Science and Technology, 2019, 44(9):119-124.

[15] 郑旭, 曾露, 柏先泽, 等.不同解冻处理对猪肉理化特性及微生物数量的影响[J].肉类研究, 2018,32(4):14-19.

ZHENG X, ZENG L, BAI X Z, et al.Effects of different thawing methods on pork physicochemical properties and microbial counts[J].Meat Research, 2018, 32(4):14-19.

[16] 谭明堂, 谢晶, 王金.不同冻结方式对鱿鱼品质的影响[J].食品与发酵工业, 2019,45(11):136-142.

TAN M T, XIE J, WANG J.Influences of different freezing methods on the quality of squids[J].Food and Fermentation Industries, 2019, 45(11):136-142.

[17] 胡新, 姚亚明, 王鹏, 等.不同冻结和解冻方式对猪肉品质的影响[J].食品工业科技, 2017,38(19):278-283.

HU X, YAO Y M, WANG P, et al.Effects of different freezing and thawing methods on pork quality[J].Science and Technology of Food Industry, 2017, 38(19):278-283.

[18] 张秋会, 李苗云, 黄现青, 等.肉制品的质构特性及其评价[J].食品与机械, 2012,28(3):36-39;121.

ZHANG Q H, LI M Y, HUANG X Q, et al.Texture characteristics and evaluation of meat products[J].Food & Machinery, 2012, 28(3):36-39;121.

[19] 杨贤庆, 侯彩玲, 刁石强, 等.浸渍式快速冻结技术的研究现状及发展前景[J].食品工业科技, 2012,33(12):434-437.

YANG X Q, HOU C L, DIAO S Q, et al.Research status and prospects of immersion chilling and freezing[J].Science and Technology of Food Industry, 2012, 33(12):434-437.

[20] 李同春. 肉制品加工中保持和提高保水性的重要意义[J].肉类工业, 1995, 11(11):23-25.

LI T C.Importance of keeping and improving water-holding capacity in meat processing[J].Meat Industry, 1995, 11(11):23-25.

[21] 余小领. 冷冻和解冻工艺对猪肉保水性和组织结构的影响研究[D].南京:南京农业大学, 2007.

YU X L.Study on effect of freezing and thawing on water holding capacity and structure of pork[D].Nanjing:Nanjing Agricultural University, 2007.

[22] CAI L Y, ZHANG W D, CAO A L, et al.Effects of different thawing methods on the quality of largemouth bass (Micropterus salmonids)[J].LWT, 2020, 120:108 909.

[23] 陈军, 赵立, 郑春华.前处理对4 ℃贮藏条件下鲢鱼质构的影响[J].食品研究与开发, 2013,34(6):108-110.

CHEN J, ZHAO L, ZHENG C H.Influence of different pre-treatments of silver carp on the textural properties under 4 ℃ storage [J].Food Research and Developmen, 2013, 34(6):108-110.

[24] FILIZ I, GAMZE T I, HAYRIYE B, et al.Effects of ohmic thawing on histological and textural properties of beef cuts[J].Journal of Food Engineering, 2010, 99(3):360-365.