紫薯除了具有普通甘薯的营养成分外,还富含花青素和硒元素等营养物质,它还具有抗突变、抗肿瘤、抗氧化、保肝、抗高血糖和抗菌等多种生物活性[1]。紫薯全粉是以新鲜优质的紫薯为原料,经过清洗、去皮、干燥、粉碎等过程制成全粉,紫薯全粉最大限度保留了紫薯除外皮以外的干物质,复水后又与新鲜紫薯的口感无异,是一种良好的食品加工材料,并且解决了新鲜紫薯运输储藏的难题,延长了制作紫薯相关产品的周期[2]。

常规的紫薯面条是将一定比例的紫薯全粉或者新鲜紫薯泥添加到小麦粉中,从而提高面条的营养价值和风味[3]。对于紫薯而言,使用常规的面条制作工艺制备的成品品质并不理想,这是因为紫薯全粉中不含有小麦粉中能够吸水后形成面筋网络的面筋蛋白,加水搅拌后形成的面团黏性很大,弹性和筋性很小,制成的紫薯面条断条率高而且容易浑汤[4]。对于面筋含量较少或者不含面筋的原料,用挤压法生产出来的面条,弹性和断条率都会比用传统工艺生产的面条好[5],这些原料加适量的水搅拌后,经反复挤压后,一方面会使淀粉糊的理化性质发生变化,产生较强的韧性和黏连性;另一方面高强度的挤压搅拌也能使蛋白质发生一定程度的变性,在挤压的作用下,细胞破裂释放出蛋白质,并使游离的球蛋白的二级结构发生很大变化,原来有序的球形肽链逐渐伸展,相互连接形成网络结构,大量水被包围在网络组织中,加强了蛋白质的胶凝作用,从而使粉体的韧性和黏连性得到加强[6-7]。淀粉糊化后黏性很大,选用直链淀粉含量较多的淀粉,经过老化作用能够更好地改善面条的质构;蒸制处理则是利用蒸汽加热的方式对产品进一步熟化定型。

本研究旨在通过添加玉米淀粉、混合食用胶,来改善面条制作过程中淀粉的糊化和老化性质,并通过蒸面处理和挤压工艺来开发紫薯面条制备并进行优化研究,开发紫薯全粉占比90%以上的紫薯全粉面条生产工艺。

1 材料与方法

1.1 试验材料

紫薯全粉,河南天豫薯业股份有限公司;玉米淀粉,河南省变地金粮油食品有限公司;刺槐豆胶,淄博黄河龙生物工程有限公司;羧甲基纤维素钠(CMC),重庆力宏精细化工有限公司。

1.2 仪器与设备

JMTD168/140试验面条机,北京东孚久恒仪器技术有限公司;DHG-9245A鼓风干燥箱,上海一恒科学仪器有限公司;TA-XA PLUS质构仪,英国Stable Micro System 公司;YL90-4土豆粉仪,河北劲牛电机有限公司;BCD-536WKM变频风冷对开门电冰箱,广东美的电器股份有限公司。

1.3 紫薯全粉面条制作流程

紫薯全粉面条制作参照杜好等[8]的方法。

糊化淀粉→和面→醒发→轧片→蒸制→挤压出条→老化→成品

将适量玉米淀粉与蒸馏水[m(玉米淀粉)∶m(水)=1∶7]混合后置于70~80 ℃水浴锅中进行糊化,然后与一定量的混合胶[m(CMC)∶m(刺槐豆胶)=6∶4](添加量参考国标GB 2760—2014中生湿面制品的要求)、100 g紫薯全粉以及30%(以紫薯全粉添加量为基础)左右的蒸馏水混合均匀至呈颗粒状且无白点,覆盖保鲜膜进行熟化,熟化15 min后用面条机压延,轧距1.5 mm,反复碾压7~8次制成厚度约4 mm左右的面带,上锅蒸制一定时间,蒸制完成后待面带冷却到75 ℃左右放入土豆粉仪中挤压出条,放入保鲜袋置于4 ℃冰箱老化一定时间后取出,恢复到室温后即为成品。

1.4 单因素试验

为了研究紫薯全粉添加量为质量分数90%以上的紫薯面条开发及工艺优化,选取玉米淀粉添加量(质量分数0%、2%、4%、6%、8%)、蒸制时间(0、3、6、9、12 min)、老化时间(0、2、4、6、8 h)和混合胶(CMC∶刺槐豆胶=6∶4)的添加量(质量分数0%、0.25%、0.5%、0.75%、1%)这4个试验因素,再以紫薯面条的质构、蒸煮损失率、感官评价和熟断条率作为试验评价指标。

1.5 面条熟断条率的测定

从制作好的鲜面条中抽取30根放入1 000 mL的沸水中煮制3 min后捞出,观察有无断条;记录断条的根数,根据公式(1)计算出面条蒸煮时的熟断条率[9]。

熟断条率![]()

(1)

1.6 蒸煮损失率的测定

称取10 g(含水量为P)紫薯全粉面条在500 mL沸水中煮至最佳蒸煮时间,立即捞出面条,待面汤冷却至室温后转移到500 mL容量瓶中,混合定容,取100 mL面汤倒入恒重的铝盒中,放入105 ℃烘箱中烘至恒重,测得固形物含量W(g),则面汤中固形物总量与面条质量的比值即为蒸煮损失[10],见公式(2):

蒸煮损失率![]()

(2)

1.7 感官评价

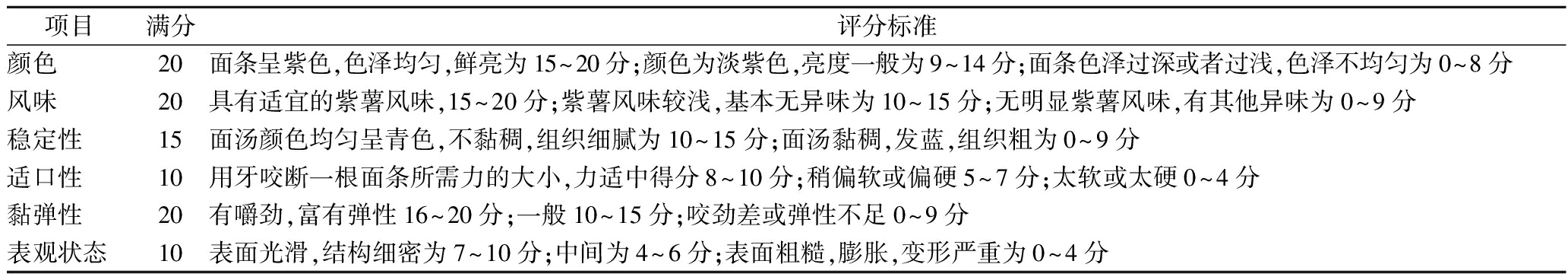

本实验以煮制后的面条为感官评价对象,由10位人员组成感官评价小组,按照表1的标准进行评分,最后得出平均分。

表1 紫薯全粉面条的感官评价标准

Table 1 Sensory evaluation criteria for purple sweet potato noodle

项目满分评分标准颜色20面条呈紫色,色泽均匀,鲜亮为15~20分;颜色为淡紫色,亮度一般为9~14分;面条色泽过深或者过浅,色泽不均匀为0~8分风味20具有适宜的紫薯风味,15~20分;紫薯风味较浅,基本无异味为10~15分;无明显紫薯风味,有其他异味为0~9分稳定性15面汤颜色均匀呈青色,不黏稠,组织细腻为10~15分;面汤黏稠,发蓝,组织粗为0~9分适口性10用牙咬断一根面条所需力的大小,力适中得分8~10分;稍偏软或偏硬5~7分;太软或太硬0~4分黏弹性20有嚼劲,富有弹性16~20分;一般10~15分;咬劲差或弹性不足0~9分表观状态10表面光滑,结构细密为7~10分;中间为4~6分;表面粗糙,膨胀,变形严重为0~4分

1.8 质构特性测定

参考潘治利等[11]的方法,称取20 g面条放入1 000 mL水中煮制3 min,然后捞出放入500 mL蒸馏水中冷却10 s,用漏勺捞出滤干水分1 min,沥干后用质构仪测定。每个样品测定8次,取平均值。

TPA试验参数:探头P50;测前速度2.0 mm/s;测试速度0.8 mm/s;测后速度0.8 mm/s;压缩比70%;触发力0.05 N。

1.9 响应面实验设计

根据单因素试验结果,利用Box-Behnken响应面试验方法对紫薯全粉面条的生产工艺进行优化,选择玉米淀粉的添加量、蒸制时间、老化时间和混合胶(CMC∶刺槐豆胶=6∶4)的添加量为自变量,以熟断条率、蒸煮损失率和感官评价为响应值,确定自变量和响应函数之间的统计模型[12]。

1.10 数据处理

实验数据采用Excel 2003,SPSS 16.0软件和Design-Expert V6.0.5数据软件对数据进行处理分析。

2 结果与分析

2.1 紫薯全粉面条单因素试验结果与分析

2.1.1 玉米淀粉添加量对紫薯全粉面条的品质影响

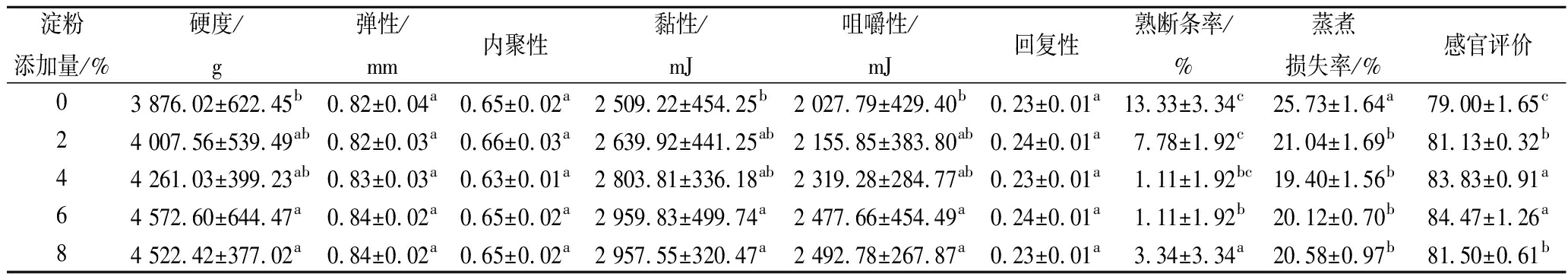

取100 g紫薯全粉,加入0.5%的混合胶(CMC∶刺槐豆胶=6∶4),玉米淀粉的添加量分别为质量分数0%、2%、4%、6%、8%(以紫薯全粉的添加量为基础),再加入30%左右的蒸馏水,蒸制9 min,老化4 h后制成面条,考察玉米淀粉添加量对紫薯全粉面条品质的影响。

由表2可知,玉米淀粉添加量对紫薯全粉面条的质构特性、熟断条率和感官评价有显著性影响。添加玉米淀粉后,紫薯全粉面条的硬度、黏性和咀嚼性均比空白有所增大,但玉米淀粉添加量的增加对紫薯全粉面条的硬度、黏性和咀嚼性的影响并不显著;添加玉米淀粉对紫薯面条的弹性、内聚性和回复性无显著影响。紫薯面条的熟断条率和蒸煮损失率随着玉米淀粉添加量的增加呈先下降后上升趋势,其感官评价呈先上升后下降趋势。当玉米淀粉添加量为4%时,其熟断条率和蒸煮损失率均达到最低值;当玉米淀粉添加量为6%时,其感官评价最高,咀嚼性较好,熟断条率同时达到最低值。这可能是由于淀粉糊化后黏性增大,与食用胶和紫薯全粉混合后形成了具有一定黏性和凝胶特性的物质。随着淀粉添加量的增加,紫薯全粉面条的品质逐渐提高,但随着添加量的进一步增加,混合后所形成的新物质开始逐步介入到紫薯全粉面条原有结构中,反而使得面条品质下降[13]。综合分析,选择玉米淀粉添加量为6%为最适添加量。

表2 玉米淀粉添加量对紫薯全粉面条品质的影响

Table 2 Effect of corn starch addition on the quality of purple potato whole flour noodles

淀粉添加量/%硬度/g弹性/mm内聚性黏性/mJ咀嚼性/mJ回复性熟断条率/%蒸煮损失率/%感官评价03 876.02±622.45b0.82±0.04a0.65±0.02a2 509.22±454.25b2 027.79±429.40b0.23±0.01a13.33±3.34c25.73±1.64a79.00±1.65c24 007.56±539.49ab0.82±0.03a0.66±0.03a2 639.92±441.25ab2 155.85±383.80ab0.24±0.01a7.78±1.92c21.04±1.69b81.13±0.32b44 261.03±399.23ab0.83±0.03a0.63±0.01a2 803.81±336.18ab2 319.28±284.77ab0.23±0.01a1.11±1.92bc19.40±1.56b83.83±0.91a64 572.60±644.47a0.84±0.02a0.65±0.02a2 959.83±499.74a2 477.66±454.49a0.24±0.01a1.11±1.92b20.12±0.70b84.47±1.26a84 522.42±377.02a0.84±0.02a0.65±0.02a2 957.55±320.47a2 492.78±267.87a0.23±0.01a3.34±3.34a20.58±0.97b81.50±0.61b

注:平均值±标准差,同一列上标字母不同表示均值之间存在显著性异(P<0.05)(下同)

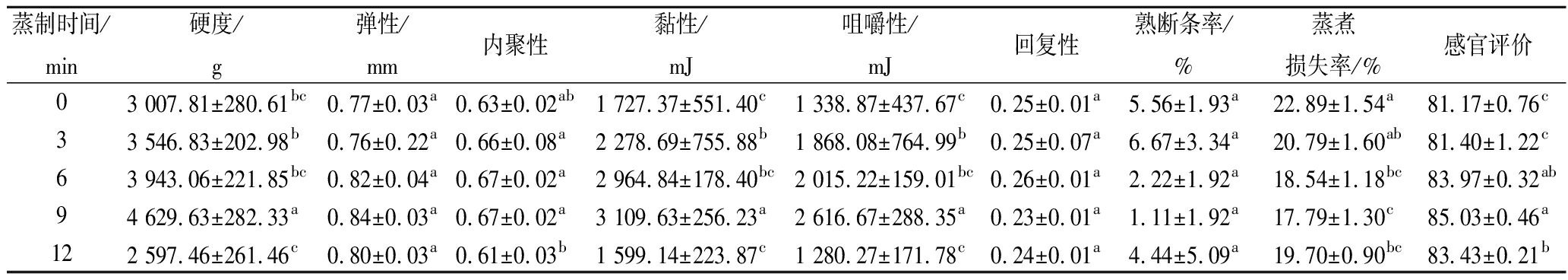

2.1.2 蒸制时间对紫薯全粉面条的品质影响

取100 g紫薯全粉,加入0.5%的混合胶(CMC∶刺槐豆胶=6∶4),4%糊化好的玉米淀粉,再加入30%左右的蒸馏水,蒸制时间分别为0、3、6、9和12 min,老化4 h后制成面条,考察蒸制时间对紫薯全粉面条品质的影响。

由表3可得,蒸制时间对紫薯全粉面条的硬度、内聚性、黏性和咀嚼性及蒸煮损失率和感官评价均影响显著,而对其弹性、回复性和熟断条率的影响不显著。随着蒸制时间的增加,紫薯全粉面条的硬度、内聚性、黏性、咀嚼性和感官评价逐渐增大,蒸煮损失率逐渐降低。在蒸制时间为9 min时,紫薯全粉面条的熟断条率和蒸煮损失率达到最小值,感官评价评分最高。这可能是因为蒸制一定时间会促进淀粉糊化,同时使蛋白质互相交联形成更为紧密的面条结构,紫薯全粉面条的品质和质构特性都得以提高[14];但随着蒸制时间的进一步增加,淀粉颗粒逐渐膨胀并破裂,从而使淀粉的黏性降低,一部分淀粉糊化完成后在煮制过程中从面条表面脱落,导致面条的蒸煮品质下降。综合分析后,选择蒸制时间为9 min。

表3 蒸制时间对紫薯全粉面条品质的影响

Table 3 Effect of steaming time on the quality of purple potato whole noodles

蒸制时间/min硬度/g弹性/mm内聚性黏性/mJ咀嚼性/mJ回复性熟断条率/%蒸煮损失率/%感官评价03 007.81±280.61bc0.77±0.03a0.63±0.02ab1 727.37±551.40c1 338.87±437.67c0.25±0.01a5.56±1.93a22.89±1.54a81.17±0.76c33 546.83±202.98b0.76±0.22a0.66±0.08a2 278.69±755.88b1 868.08±764.99b0.25±0.07a6.67±3.34a20.79±1.60ab81.40±1.22c63 943.06±221.85bc0.82±0.04a0.67±0.02a2 964.84±178.40bc2 015.22±159.01bc0.26±0.01a2.22±1.92a18.54±1.18bc83.97±0.32ab94 629.63±282.33a0.84±0.03a0.67±0.02a3 109.63±256.23a2 616.67±288.35a0.23±0.01a1.11±1.92a17.79±1.30c85.03±0.46a122 597.46±261.46c0.80±0.03a0.61±0.03b1 599.14±223.87c1 280.27±171.78c0.24±0.01a4.44±5.09a19.70±0.90bc83.43±0.21b

2.1.3 老化时间对紫薯全粉面条品质的影响

取100 g紫薯全粉,加入0.5%的混合胶(CMC∶刺槐豆胶=6∶4),4%的糊化好的玉米淀粉,再加入30%左右的蒸馏水,蒸制6 min,分别老化0、2、4、6和8 h后制成面条,考察老化时间对紫薯全粉面条品质的影响。

由表4可以看出,老化时间对紫薯全粉面条的硬度、内聚性、黏性和咀嚼性以及熟断条率和感官评价均有影响,对弹性、回复性和蒸煮损失率的影响不显著。在老化时间为0~6 h范围内,面条的硬度和内聚性无显著变化,老化时间从6 h升到8 h时,面条的硬度和内聚性下降。当老化时间为4 h时,其熟断条率最低,感官评分达到最大值。这可能是糊化后的淀粉在温度降低后,淀粉开始老化,无规则的淀粉分子发生重排形成具有一定规则的结构。直链淀粉易老化是因其分子结构整齐,老化后易形成双螺旋结构,也能生成稳固的晶体结构,从而改善了紫薯全粉面条的品质[15];但随着老化时间的延长,因老化重排而形成的晶体结构逐渐增强,破坏了原有面条的组织结构,使面条品质反而开始下降[16]。综合分析后,选择老化时间为4 h。

表4 老化时间对紫薯全粉面条品质的影响

Table 4 Effect of aging time on the quality of purple potato whole noodles

老化时间/h硬度/g弹性/mm内聚性黏性/mJ咀嚼性/mJ回复性熟断条率/%蒸煮损失率/%感官评价02 684.01±361.29a0.81±0.05a0.68±0.01a1 828.38±248.87a1 484.18±209.44a0.25±0.01a3.33±3.34c19.61±1.8176.23±1.44c23 058.69±327.59a0.83±0.05a0.67±0.02a2 046.05±231.19a1 682.86±147.08a0.24±0.01a10.00±3.33bc17.90±2.2681.73±1.37b42 943.06±221.85a0.82±0.04a0.67±0.02a1 964.84±178.40a1 615.22±159.01a0.26±0.01a1.11±1.92abc16.76±1.7786.90±1.05a62 764.79±434.77a0.81±0.03a0.68±0.01a1 868.49±299.11a1 502.95±206.50a0.25±0.01a5.55±3.85ab18.60±2.4680.30±0.96b82 323.35±184.06b0.81±0.05a0.63±0.02b1 467.24±118.60b1 182.79±106.72b0.25±0.01a7.78±1.92a20.30±3.2681.07±0.83b

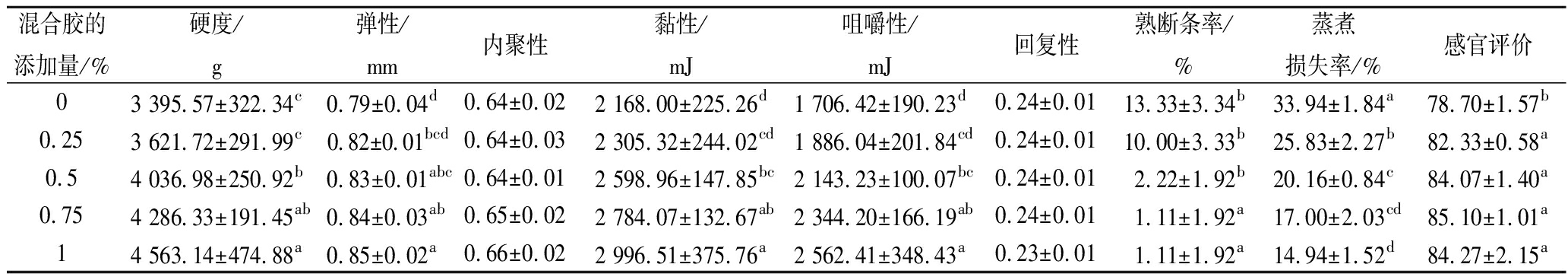

2.1.4 混合胶的添加量对紫薯全粉面条品质的影响

取100 g紫薯全粉,加入质量分数4%的糊化好的玉米淀粉,混合胶(CMC∶刺槐豆胶=6∶4)的添加量分别为0%、0.25%、0.5%、0.75%、1%(以紫薯全粉的添加量为基础),再加入30%左右的蒸馏水,蒸制9 min,老化4 h后制成面条,考察混合胶的添加量对紫薯全粉面条品质的影响。

由表5可得,混合胶的添加量对紫薯全粉面条的硬度、弹性、黏性和咀嚼性以及熟断条率、蒸煮损失率和感官评价均有显著性影响。随着混合胶添加量的增加,紫薯全粉面条的硬度、弹性、黏性和咀嚼性逐渐增加,熟断条率和蒸煮损失率逐渐降低。在混合胶的添加量为0.75%时,紫薯全粉面条熟断条率达到最低,蒸煮损失率较低,感官评分达到最大值;添加混合胶的紫薯面条其感官品质高于未加混合胶的空白对照,但是混合胶添加量的变化对紫薯全粉面条的感官评价无显著影响。这可能是因为不含面筋蛋白的紫薯全粉与水混合后制成的面条结构松散,不易成型,加入适量的食用胶可以增加面条结构的紧密性,使生产出来的紫薯全粉面条富有弹性和内聚性,断条率降低,且不易浑汤,口感爽滑不粘牙[17]。结合生产实际综合分析后,选择混合胶的添加量为0.75%。

表5 混合胶的添加量对紫薯全粉面条品质的影响

Table 5 Effect of the addition amount of mixed gel on the quality of purple potato whole noodles

混合胶的添加量/%硬度/g弹性/mm内聚性黏性/mJ咀嚼性/mJ回复性熟断条率/%蒸煮损失率/%感官评价03 395.57±322.34c0.79±0.04d0.64±0.022 168.00±225.26d1 706.42±190.23d0.24±0.0113.33±3.34b33.94±1.84a78.70±1.57b0.253 621.72±291.99c0.82±0.01bcd0.64±0.032 305.32±244.02cd1 886.04±201.84cd0.24±0.0110.00±3.33b25.83±2.27b82.33±0.58a0.54 036.98±250.92b0.83±0.01abc0.64±0.012 598.96±147.85bc2 143.23±100.07bc0.24±0.012.22±1.92b20.16±0.84c84.07±1.40a0.754 286.33±191.45ab0.84±0.03ab0.65±0.022 784.07±132.67ab2 344.20±166.19ab0.24±0.011.11±1.92a17.00±2.03cd85.10±1.01a14 563.14±474.88a0.85±0.02a0.66±0.022 996.51±375.76a2 562.41±348.43a0.23±0.011.11±1.92a14.94±1.52d84.27±2.15a

2.2 紫薯全粉面条工艺参数响应面实验优化结果与分析

2.2.1 响应面方案设计与结果

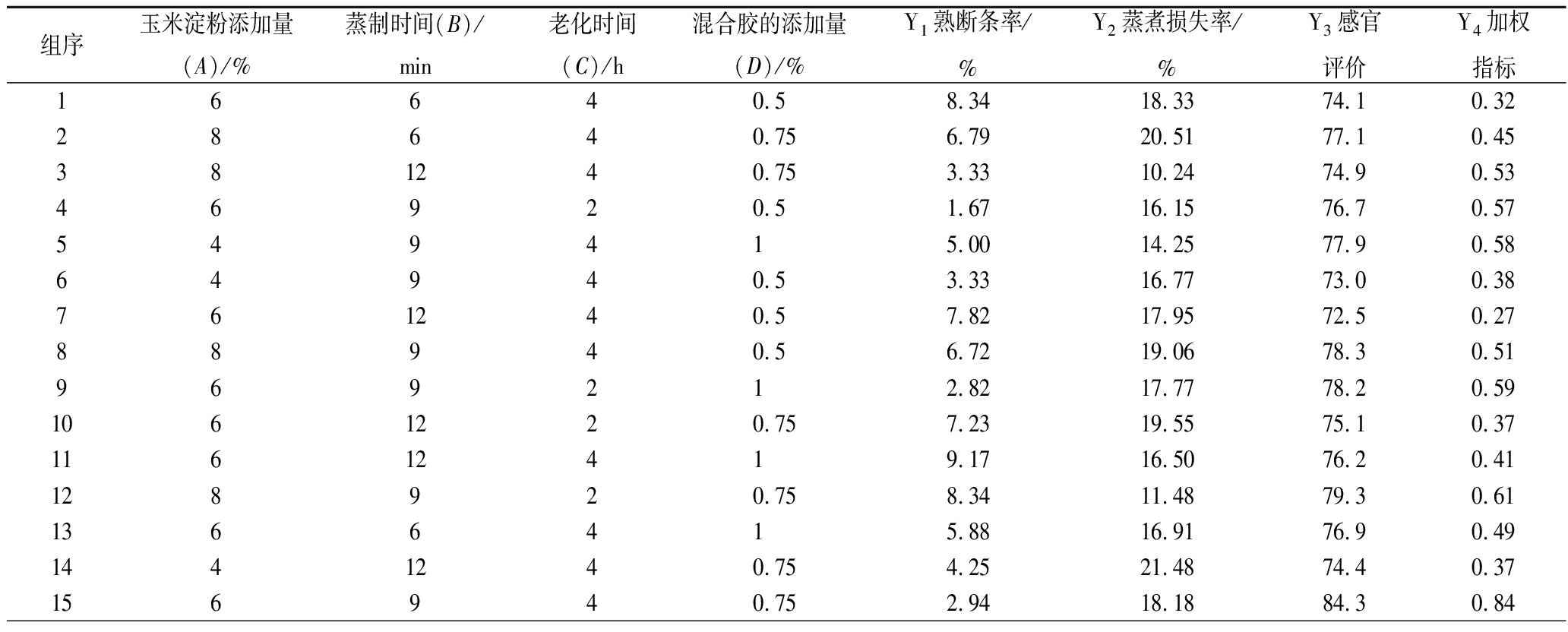

响应面因素与水平安排见表6。

表6 响应面优化实验的因素水平

Table 6 Factor level of response surface optimization

experiment

因素水平-101A玉米淀粉添加量/%468B蒸制时间/min6912C老化时间/h246D混合胶的添加量/%0.50.751

通过Design-Expert数据处理软件,将数据输入到Box-Behnken数据分析软件中进行响应面优化试验设计,利用线性功效系数法对熟断条率、蒸煮损失率和感官评价的指标函数统一量纲,令:

熟断条率Y1’=1-(Y1-Y1min)/(Y1max-Y1min)

烹煮损失率Y2’=1-(Y2-Y2min)/(Y2max-Y2min)

感官评价Y3’=(Y3-Y3min)/(Y3max-Y3min)

其中,Yimax与Yimin(i=1,2,3)为各指标中的最大值与最小值。Y1’Y2’的最大值分别表示紫薯全粉面条的熟断条率与蒸煮损失率的最小值。理想的紫薯全粉面条应有较低的熟断条率、蒸煮损失率和较高的感官评价;为获得具有较高品质的紫薯全粉面条,对熟断条率、蒸煮损失率和感官评价进行加权,分配权重系数分别是0.2、0.2、0.6。得到的实验设计与结果如表7所示。

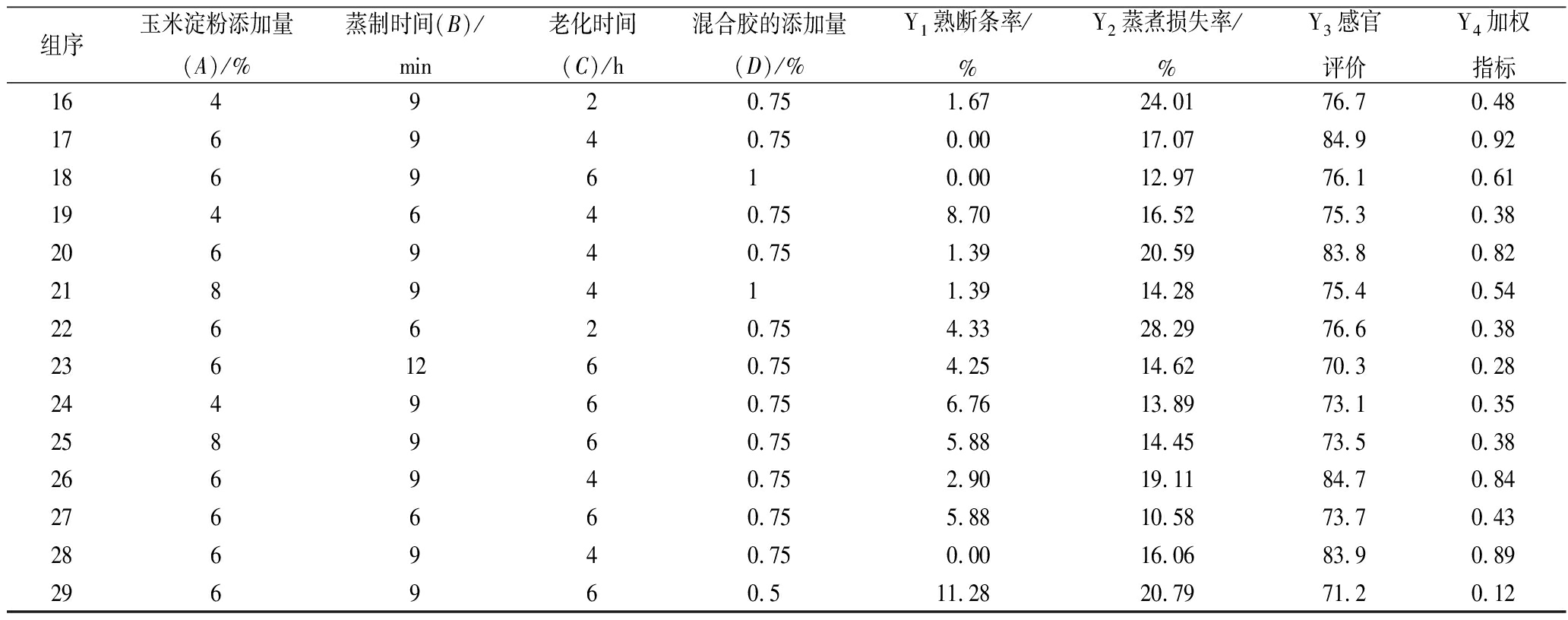

表7 响应面实验结果与分析

Table 7 Experimental results and analysis of response surface

组序玉米淀粉添加量(A)/%蒸制时间(B)/min老化时间(C)/h混合胶的添加量(D)/%Y1熟断条率/%Y2蒸煮损失率/%Y3感官评价Y4加权指标16640.58.3418.3374.10.3228640.756.7920.5177.10.45381240.753.3310.2474.90.5346920.51.6716.1576.70.57549415.0014.2577.90.5864940.53.3316.7773.00.38761240.57.8217.9572.50.2788940.56.7219.0678.30.51969212.8217.7778.20.591061220.757.2319.5575.10.3711612419.1716.5076.20.41128920.758.3411.4879.30.611366415.8816.9176.90.491441240.754.2521.4874.40.37156940.752.9418.1884.30.84

续表7

组序玉米淀粉添加量(A)/%蒸制时间(B)/min老化时间(C)/h混合胶的添加量(D)/%Y1熟断条率/%Y2蒸煮损失率/%Y3感官评价Y4加权指标164920.751.6724.0176.70.48176940.750.0017.0784.90.921869610.0012.9776.10.61194640.758.7016.5275.30.38206940.751.3920.5983.80.822189411.3914.2875.40.54226620.754.3328.2976.60.382361260.754.2514.6270.30.28244960.756.7613.8973.10.35258960.755.8814.4573.50.38266940.752.9019.1184.70.84276660.755.8810.5873.70.43286940.750.0016.0683.90.89296960.511.2820.7971.20.12

2.2.2 加权指标优化分析

使用Design-Expert数据处理软件对数据进行处理分析,取加权指标进行响应曲面优化,分析结果如表8所示。

表8 紫薯全粉面条响应面优化分析结果

Table 8 Sesponse surface optimization analysis of

noodles made from purple sweet potato flour

来源平方和自由度均方F值P值模型1.06140.07619.21<0.000 1A-A0.01910.0194.870.044 5B-B4.03E-0314.03E-031.020.328 9C-C0.05710.05714.570.001 9D-D0.09210.09223.310.000 3AB2.03E-0312.03E-030.510.485 3AC2.50E-0312.50E-030.630.439 1AD7.23E-0317.23E-031.830.197 2BC4.90E-0314.90E-031.240.283 6BD2.25E-0412.25E-040.0570.814 6CD0.05510.05514.010.002 2A20.1910.1947.2<0.000 1B20.5110.51128.43<0.000 1C20.3110.3178.28<0.000 1D20.2410.2459.78<0.000 1残差0.055143.94E-03失拟项0.048104.83E-032.810.165 9误差项6.88E-0341.72E-03总和1.1128

注:R-Squared=0.950 5; Adj R-Squared=0.901 0; Pred R-Squared=0.740 8;Adeq Precision=15.124

由表8可得,该模型的P<0.000 1,呈极显著水平,失拟项P值为0.165 9>0.05,由R-Squared=0.976 4, Adj R-Squared=0.950 5, Pred R-Squared=0.901 0, Adeq Precision=15.124(信噪比)>4可知拟合程度好,实验误差较小,能够较好的对紫薯全粉面条的品质进行预测;模型中一次项A、C、D显著,B不显著;交互项AB、AC、AD、BC、BD不显著,CD显著;二次项A2、B2、C2、D2显著。回归方程如下:

加权系数=-5.855 25+0.583 00×A+0.560 89×B+0.315 33×C+4.584 00×D+3.750 00E-003×A×B-6.250 00E-003×A×C-0.085 000×A×D-5.833 33E-003×B×C-0.010 000×B×D+0.235 00×C×D-0.042 333×A2-0.031 037×B2-0.054 521×C2-3.049 33×D2

各变量的交互作用对紫薯全粉面条加权指标的响应面分析如图1所示。

图1 各因素交互作用对紫薯全粉面条加权指标的影响

Fig.1 Effect of interaction of various factors on the

weighted index of purple potato whole noodles

任意2个因素之间均存在明显的交互作用, 并且最优值落点均在试验考察的区域范围之内。

2.2.3 响应面最优化结果的确定及验证

为了验证回归模型的有效性,根据优化得到的最佳工艺参数以及实际操作的可行性,以玉米淀粉的添加量为6.30%(以紫薯全粉的添加量为基础),蒸制时间为9.00 min,老化时间为4.20 h,混合胶的添加量为0.80%进行验证试验。得到的紫薯全粉面条的断条率为0%,蒸煮损失率为17.03%,感官评价为85.85,该紫薯全粉面条的品质较好,实验值与理论预测值接近,重复性好,证实了该模型的可靠性。

3 结论

在单因素实验基础上,以玉米淀粉的添加量、蒸制时间、老化时间和混合食用胶(CMC∶刺槐豆胶=6∶4)的添加量为考察因素,采用Box-Behnken响应面实验设计方法,以紫薯全粉面条的熟断条率、蒸煮损失率、感官评价和加权指标为响应值,建立二次项数学模型。根据模型及相关验证实验,确定紫薯全粉面条最佳工艺参数为:玉米淀粉添加量为6.29%(以紫薯全粉的添加量为基础),蒸制时间为9.02 min,老化时间为4.16 h,混合胶的添加量为0.84%;结合实际操作的可行性确定玉米淀粉的添加量为6.30%(以紫薯全粉的添加量为基础),蒸制时间为9.00 min,老化时间为4.20 h,混合胶的添加量为0.80%。

[1] 刘军伟,胡志和.紫薯功能及产品开发研究进展[J].食品研究与开发,2012,33(9):231- 236.

[2] 范会平,吴丹,王娜,等.紫薯全粉面配方及制备工艺的优化[J].食品与发酵工业, 2017, 43(9):155-161.

[3] 潘冬梅,陈超群.生鲜紫薯面条加工工艺研究[J].食品科技, 2015, 40(1): 182-186.

[4] 范会平,陈月华,王娜,等.紫薯全粉面加工工艺的优化[J].食品与发酵工业, 2017, 43(2):154-160.

[5] WANG L, HOU G G, HSU Y H, et al. Effect of phosphate salts on the Korean non-fried instant noodle quality[J]. Journal of Cereal Science,2011,54, 506-512.

[6] 丁瑞琴.甘薯粉面团流变学性质及面条工艺的研究[D].福州:福建农林大学, 2009.

[7] LI Jingpeng, JIAO Aiquan,DENG Li,et al. Porous-structured extruded instant noodles induced by the medium temperature α-amylase and its effect on selected cooking properties and sensory characteristics[J]. International Journal of Food Science & Technology,2018,53(10):2 265-2 272.

[8] 杜好,闵钟熳,顾晶晶,等.紫薯全粉面条制作工艺优化研究[J].农业科技与装备,2019(3):50-51.

[9] 陈洁,段秋虹,王春,等.制面工艺对鲜湿面色泽影响的研究[J].河南工业大学学报(自然科学版), 2010, 31(3):35-37;44.

[10] 魏益民,张明晶,王锋,等.荞麦和玉米面条挤压生产工艺探讨[J].中国粮油学报, 2004(6): 39-42.

[11] 潘治利,王涛,王娜,等.冷冻熟制面条保温加热及速冻节能加工工艺[J].农业工程学报, 2015,31(6):311-318.

[12] 王威,李喜宏,刘霞,等.响应面法优化全麦面条挤压工艺研究[J].食品工业, 2016, 37(1): 36-39.

[13] 王显伦,文向前,张文.淀粉及变性淀粉对面条品质影响研究[J].郑州粮食学院学报, 2000(3):44-46.

[14] 李晶,骆丽君,郭晓娜,等.蒸制对冷冻荞麦熟面品质的影响研究[J].中国粮油学报, 2016, 31(2):9-12;22.

[15] CHEN P, ZHANG X, XIAO N, et al.The influence of amylose and amylopectin characteristics on phase transition of cornstarches observed under shearless condition[J].Advanced Materials Research, 2012, 554-556:1 170-1 173.

[16] 杨海龙.鲜湿红薯粉丝品质改进研究[D].郑州:河南农业大学,2014.

[17] 李里特,江正强.添加剂在面条加工中的应用和开发[J].郑州粮食学院学报, 1999(4): 25-27.

[18] 黄梓芮,潘雨阳,江小琴,等.响应面法优化猴头菇魔芋面条工艺配方[J].食品科技,2017,42(8):177-183.

[19] 公艳,熊双丽,彭凌,等.响应面-主成分分析法优化马铃薯挂面工艺[J].食品工业科技,2017,38(23):143-150;158.

[20] 邢丽君.紫薯粉条加工工艺条件优化及品质分析[D].乌鲁木齐:新疆农业大学,2014.

[21] 史晓萌,陈建国,党艳婷,等.响应曲面法优化燕麦甜醅发酵工艺的研究[J].食品工业,2018,39(4):88-92.