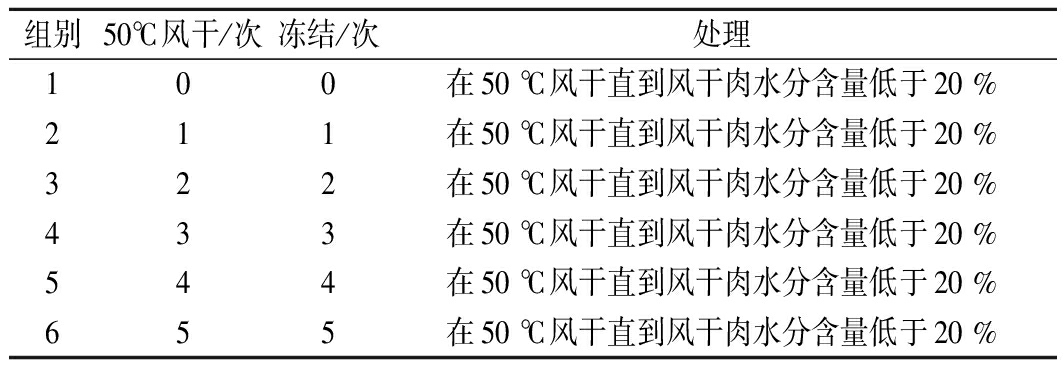

表1 冻结-烘干循环次数处理组

Table 1 Freeze drying cycle treatment

组别50℃风干/次冻结/次处理100在50 ℃风干直到风干肉水分含量低于20 %211在50 ℃风干直到风干肉水分含量低于20 %322在50 ℃风干直到风干肉水分含量低于20 %433在50 ℃风干直到风干肉水分含量低于20 %544在50 ℃风干直到风干肉水分含量低于20 %655在50 ℃风干直到风干肉水分含量低于20 %

我国的牦牛肉资源丰富,约占世界牦牛总资源的90%以上[1]。但是由于牦牛主要生长在高海拔地区,散户养殖为主,受交通条件等的限制,屠宰后牦牛肉在运输和销售过程中,反复冻融现象时有发生,对牦牛肉的品质有严重影响。另外,由于高原环境条件的限制以及我国现行的标准法规尚不完善等因素,我国的牦牛肉干的生产加工仍然是处于以小型企业为主,缺少龙头带头企业。本试验探讨相关的理化指标以期为实际生产加工提供理论依据。

关于传统风干肉的试验主要是在自然风干条件下进行。雷虹等[2]探讨了不同地区自然风干牛肉的理化特性和安全性比较。曾静瑜等[3]研究了自然冷冻风干牛肉品质形成与微生物变化规律。而模拟自然反复冻结风干生产条件对肉品质影响的研究几乎没有报道。反复冻融循环对鲜肉的品质影响已经有许多报道。夏秀芳等[4]研究发现反复冷冻-解冻过程降低了猪肉品质。刘文营等[5]试验结果表明反复冻融影响牛通脊的pH值、微生物菌落总数、汁液流失率和溶解性蛋白。柏霜等[6]研究了反复冻融处理对羊肉臊子品质特性的影响,认为冻融处理会使羊肉臊子质量变差。戚军等[7]利用低场NMR研究了冻融过程中羊肉持水力的变化,发现反复冻融显著降低羊肉的持水力。BOONSUMRE等[8]探讨了空气冷冻和低温冷冻,微波和冰箱解冻以及冻融循环对老虎虾的品质影响,表明冻融循环次数的增加,肌肉纤维束之间的间距增加。PIETRASIK等[9]试验表明冷冻和解冻不利于牛肉的颜色和水结合性能。

目前, 关于反复冻结和冻融后制作风干肉和模拟自然冷冻风干对肉干品质变化的试验尚未报道。本试验的目的是模拟高原自然风干牦牛肉的生产条件,探讨模拟高原冻结-冻融-烘干条件生产风干牦牛肉的品质变化。本试验是牦牛肉经过反复冻结-烘干不同次数后进行50 ℃风干处理后制作风干牦牛肉和反复冻融不同次数后通过50、60、70 ℃烘干制作牦牛肉干后检测相关理化指标,以期为风干牦牛肉的生产提供理论指导,改善传统风干肉的生产加工条件,促进风干肉的标准化生产。

1.1.1 材料与试剂

本试验的主要材料,来自四川省阿坝州红原县自然放牧的3岁半的健康无病的公成年牦牛的背最长肌,-18 ℃条件下冻结后-4 ℃运回试验室。

三氯乙酸,乙二胺四乙酸二钠,丙二醛,硫代巴比妥酸,无水乙醇,考马斯亮蓝R-250,冰醋酸,乙酸乙酯,盐酸胍等,均来自成都科隆化工试剂,均为分析纯。

1.1.2 仪器与设备

centrifuge 5804R高速冷冻离心机,德国Eppendorf公司;PL30型分析天平,上海梅特勒-托利多股份有限公司;MP511型pH计,上海三信仪表厂;Trace DSQ型GC—MS 联用仪,美国 Thermo公司;紫外分光光度计,龙尼柯仪器有限公司;CR-400/410型色差仪,日本Minolta公司;BCD-243K型冰箱,河南新飞电器公司;HH-6型恒温水浴锅,国华电器有限公司。

1.2.1 模拟自然风干牦牛肉

牦牛肉-20 ℃冻结1次(时间17∶00~8∶00,15 h),在50 ℃风干(时间8∶00~17∶00,9 h),再-20 ℃冻结(时间17∶00~8∶00,15 h),此操作重复数次直到风干肉水分含量低于20%(模拟自然风干组为冻结-50 ℃烘干6次)。

1.2.2 冻结-50 ℃烘干循环处理组牦牛肉 冻结-50 ℃烘干循环处理组牦牛如表1所示。

表1 冻结-烘干循环次数处理组

Table 1 Freeze drying cycle treatment

组别50℃风干/次冻结/次处理100在50 ℃风干直到风干肉水分含量低于20 %211在50 ℃风干直到风干肉水分含量低于20 %322在50 ℃风干直到风干肉水分含量低于20 %433在50 ℃风干直到风干肉水分含量低于20 %544在50 ℃风干直到风干肉水分含量低于20 %655在50 ℃风干直到风干肉水分含量低于20 %

注:牦牛肉50 ℃风干时间为时间8∶00~17∶00,9 h;冻结时间为时间17∶00~8∶00,15 h;冻结温度-20 ℃

1.2.3 反复冻融处理制作牦牛肉

牦牛肉分别冻结融化0、1、2、3、4、5次(冻结温度-20 ℃,冻结时间15 h;融化温度4 ℃,融化时间4 h),每个冻融次数均分别进行50、60、70 ℃烘干,烘干至风干肉水分含量低于20%。

1.3.1 风干肉pH测定

参考W JCIAK等[10]的方法并稍作修改后测定风干肉的pH。

JCIAK等[10]的方法并稍作修改后测定风干肉的pH。

1.3.2 风干肉水分含量的测定

参考张杰等[11]的方法稍作修改测定水分含量。取风干牦牛肉干2.00 g,在105 ℃恒温干燥箱中干燥12 h,于干燥器中冷却至室温 (25 ℃),精确称量,再放入干燥箱中烘2 h,重复操作,直到连续两次称量差不超过0.002 g。

1.3.3 风干肉色差的测定

参考辛建增等[12]的方法并略作修改后测定肉色。肉色测定采用的是CIE L*、a*、b*法。

1.3.4 风干肉硫代巴比妥酸反应物值(TBARS)测定

参考ANADELOLMO等[13]的方法并略作修改后测定。称取样品3 g(精确到0.01 g),准确加入30 mL三氯乙酸混合液,匀浆后静置30 min,以4 000 r/min离心10 min,准确移取上清液5 mL置于50 mL带盖离心管中,另取5 mL三氯乙酸混合液作为样品空白,分别加入5 mL硫代巴比妥酸(TBA,thiobrarbiturucacid)水溶液,振荡混匀,置于90 ℃水浴锅中反应 30 min,取出流水冷却至室温。以样品空白调节零点,于532 nm处1 cm光径测定样品溶液吸光度值。TBARS值通过标准曲线来计算,丙二醛标准溶液用三氯乙酸来配制。

1.3.8 风干肉感官测定

参考FASAE等[14]的方法并略作修改后对风干肉进行感官评价。邀请8位经过培训的食品专业硕士生其中男生4名,女生4名,严格按照评定标准对产品进行感官评分,结果取平均值。评分采用九点标度法:满分 9 分。9,极好;8,良好;7,好;6,次好;5,一般;4,一般以下;3,差;2,很差;1,极差,对每一项进行评分。

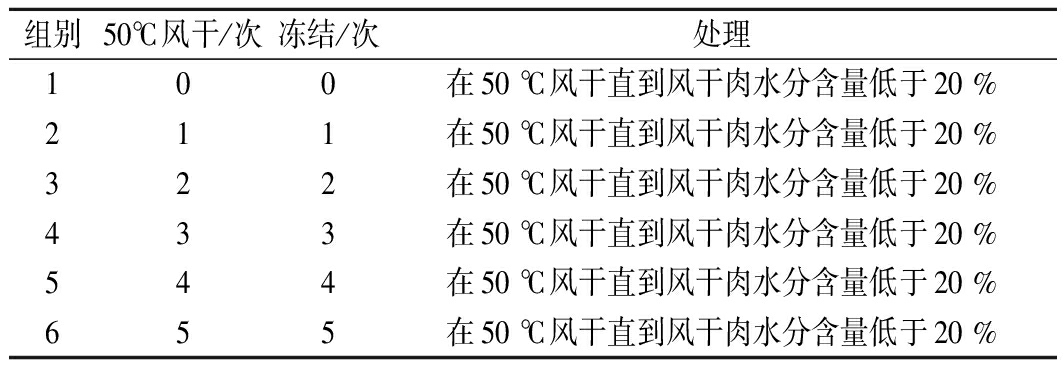

表2 风干肉感官评定标准

Table 2 Sensory guidelines assessing standard of dried meat

项目评定标准色泽表面呈均匀红棕色,具有风干肉特有色泽(7~9分)表面呈均匀浅红色, 色泽一般(4~6分)表面呈黑红色,色泽较差(1~3分)风味具有风干肉特有风味,香味浓郁,无异味风味(7~9分)风味、香味一般,无异味(4~6分)风味、香味差,无异味(1~3分)组织状态组织状态表面干爽,嫩度适中,咀嚼性好(7~9分)表面较干爽,嫩度不适中,咀嚼性一般(4~6分)面较干爽,嫩度不适中,咀嚼性差(1~3分)总体可接受性相当可接受(7~9分)可接受(4~6分)不可接受(1~3分)

1.3.6 挥发性风味物质测定

挥发性风味物质的提取和检测参考赵冰等[15]的试验方法并稍做修改后测定,称取绞碎后的1.5 g肉干置于20 mL的顶空瓶,在60 ℃下通过静态顶空方法恒温萃取,30 min后将萃取头拔出,再插入到GC/MS进样器,进样口温度220 ℃,解吸时间5 min,收回萃取针,拔出萃取头。GC条件:色谱柱DB-5MS(30 m×25 mm×0.5 μm),载气,He;色谱柱起始温度50 ℃,保持2 min,先以15 ℃/min升至100 ℃,保持2 min,再以15 ℃/min升至220 ℃,保持5 min,恒定流速为1.0 mL/min。MS条件:GC-MS接口温度,220 ℃,扫描范围45~450 amu,全扫描方式。

所有试验组重复3次,利用SPSS 25软件对数据统计分析,结果用平均数(x±标准差SD表示。所有处理进行ANOVA方差分析和显著性检验,并处理组之间用Duncan法进行多重比较,P<0.05表明不同处理组之间差异显著。

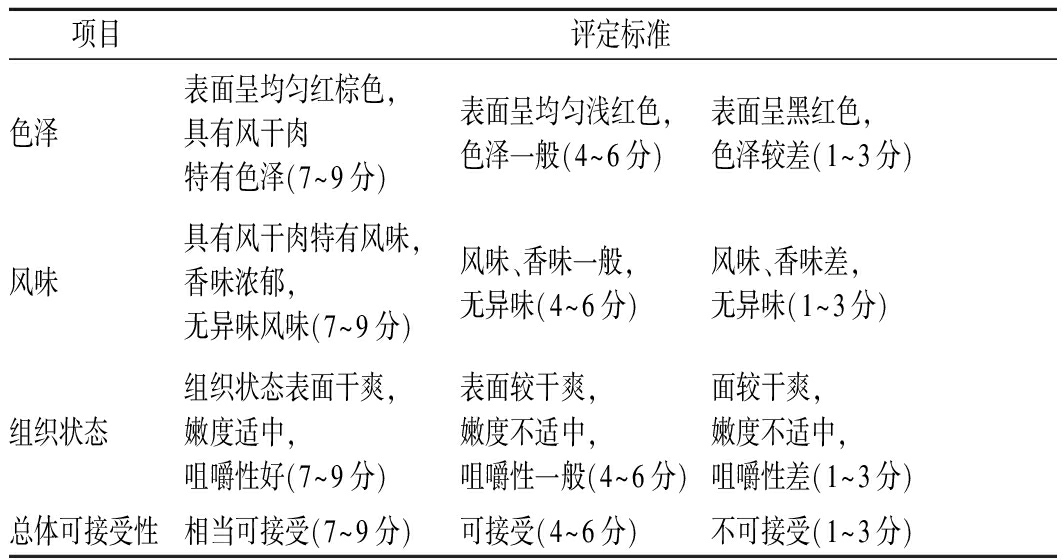

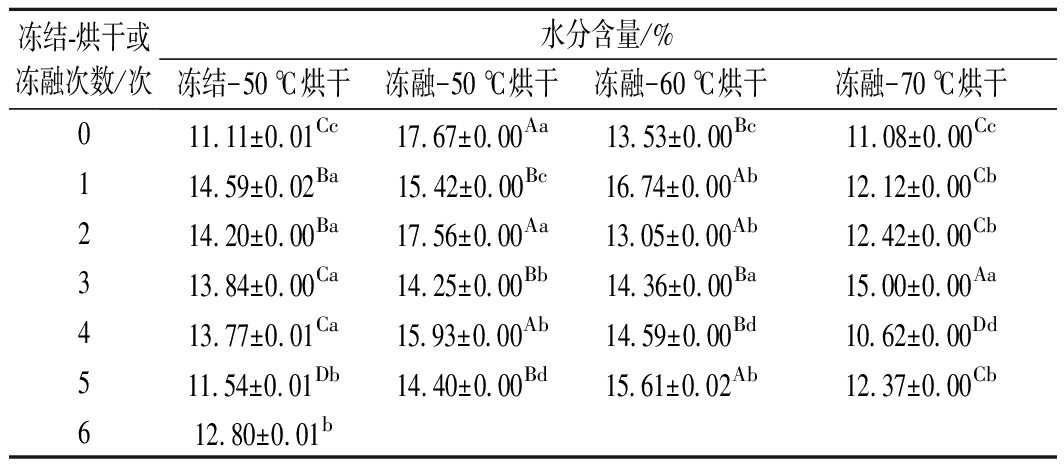

各组风干肉水分含量结果如表3所示。风干肉的水分活度与肉干的品质稳定性显著相关,水分含量的对风干肉的品质有重要影响。由表3可知,各组风干肉的水分含量均在10 %~20 %,均符合肉干水分含量低于20 %的基本要求。

表3 风干肉水分含量结果

Table 3 Dried meat moisture content results

冻结-烘干或冻融次数/次水分含量/%冻结-50 ℃烘干冻融-50 ℃烘干冻融-60 ℃烘干冻融-70 ℃烘干011.11±0.01Cc17.67±0.00Aa13.53±0.00Bc11.08±0.00Cc114.59±0.02Ba15.42±0.00Bc16.74±0.00Ab12.12±0.00Cb214.20±0.00Ba17.56±0.00Aa13.05±0.00Ab12.42±0.00Cb313.84±0.00Ca14.25±0.00Bb14.36±0.00Ba15.00±0.00Aa413.77±0.01Ca15.93±0.00Ab14.59±0.00Bd10.62±0.00Dd511.54±0.01Db14.40±0.00Bd15.61±0.02Ab12.37±0.00Cb612.80±0.01b

注:表中标注的大写字母(A~D)表示相同冻结-烘干或冻融次数处理组在不同冻结-烘干或冻融温度的显著性差异(P<0.05);小写字母(a~e)表示不同冻结-烘干或冻融处理组在相同的冻结-烘干或冻融温度的显著性差异(P<0.05);6次为模拟自然风干处理组(下同)

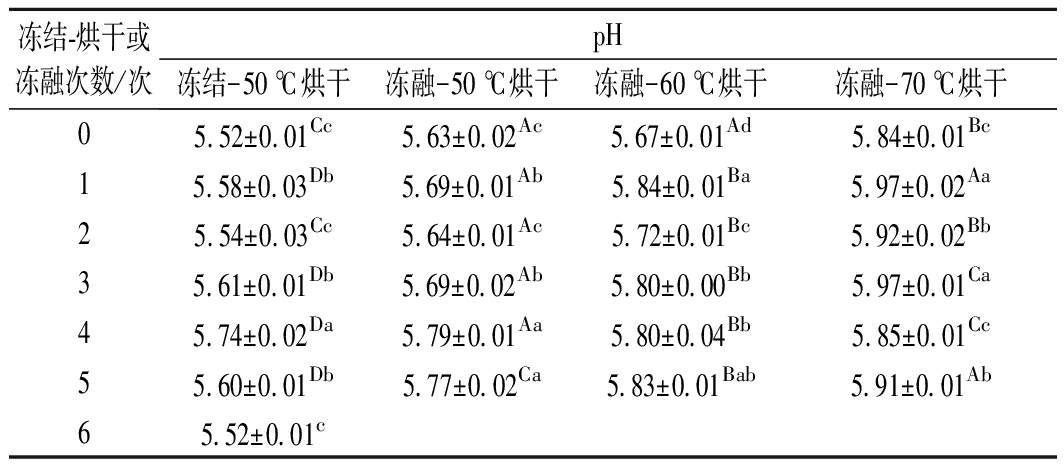

肉制品的pH是控制产品质量和风味的基本指标,在食品生产加工过程中,pH值影响许多现象和过程,例如蛋白质性质如变性,凝胶化,酶活性,微生物的生长和死亡以及诸如美拉德反应等的化学反应。由表4可知,不同处理组风干肉的pH值在5.52~5.97。CHOI等[16]的研究表明牛肉和猪肉不同比例混合的pH值在5.73~5.76,FERN -NDEZSALGUERO等[17]认为肉干等中间水分肉制品的pH值为5.08~6.10,这均与本试验结果基本一致。由表4可知,烘干温度对风干的pH值影响显著(P<0.05),冻融70 ℃烘干处理的牦牛肉干的pH值要显著高于冻结-50 ℃烘干、冻融50 ℃烘干和冻融60 ℃烘干处理组,且pH值随着烘干温度升高而升高,根据MA等[18]的试验结果显示,这可能是由于烘干温度较高,风干肉的蛋白质的结构发生了变化,例如蛋白质的氢键、疏水相互作用等,肉中蛋白质的酸性基团减少,导致pH值相对较大。由表4可知,冻结-烘干或冻融次数对风干肉的pH值影响显著(P<0.05),冻结-50 ℃烘干、冻融50 ℃烘干、冻融60 ℃烘干和冻融70 ℃烘干处理组的pH值均随着冻结烘干或冻融次数的增加呈现出反复上升下降的变化。pH值的起伏变化可能与反复冻结-烘干或冻融过程中肉的汁液流失,氨基酸、可溶性蛋白流失等有关。模拟自然风干处理组的pH值为最低值5.52,与冻结-50℃烘干0次的肉干的pH值相近(P>0.05)。

-NDEZSALGUERO等[17]认为肉干等中间水分肉制品的pH值为5.08~6.10,这均与本试验结果基本一致。由表4可知,烘干温度对风干的pH值影响显著(P<0.05),冻融70 ℃烘干处理的牦牛肉干的pH值要显著高于冻结-50 ℃烘干、冻融50 ℃烘干和冻融60 ℃烘干处理组,且pH值随着烘干温度升高而升高,根据MA等[18]的试验结果显示,这可能是由于烘干温度较高,风干肉的蛋白质的结构发生了变化,例如蛋白质的氢键、疏水相互作用等,肉中蛋白质的酸性基团减少,导致pH值相对较大。由表4可知,冻结-烘干或冻融次数对风干肉的pH值影响显著(P<0.05),冻结-50 ℃烘干、冻融50 ℃烘干、冻融60 ℃烘干和冻融70 ℃烘干处理组的pH值均随着冻结烘干或冻融次数的增加呈现出反复上升下降的变化。pH值的起伏变化可能与反复冻结-烘干或冻融过程中肉的汁液流失,氨基酸、可溶性蛋白流失等有关。模拟自然风干处理组的pH值为最低值5.52,与冻结-50℃烘干0次的肉干的pH值相近(P>0.05)。

表4 风干肉pH结果

Table 4 Dried meat pH results

冻结-烘干或冻融次数/次pH冻结-50 ℃烘干冻融-50 ℃烘干冻融-60 ℃烘干冻融-70 ℃烘干05.52±0.01Cc5.63±0.02Ac5.67±0.01Ad5.84±0.01Bc15.58±0.03Db5.69±0.01Ab5.84±0.01Ba5.97±0.02Aa25.54±0.03Cc5.64±0.01Ac5.72±0.01Bc5.92±0.02Bb35.61±0.01Db5.69±0.02Ab5.80±0.00Bb5.97±0.01Ca45.74±0.02Da5.79±0.01Aa5.80±0.04Bb5.85±0.01Cc55.60±0.01Db5.77±0.02Ca5.83±0.01Bab5.91±0.01Ab65.52±0.01c

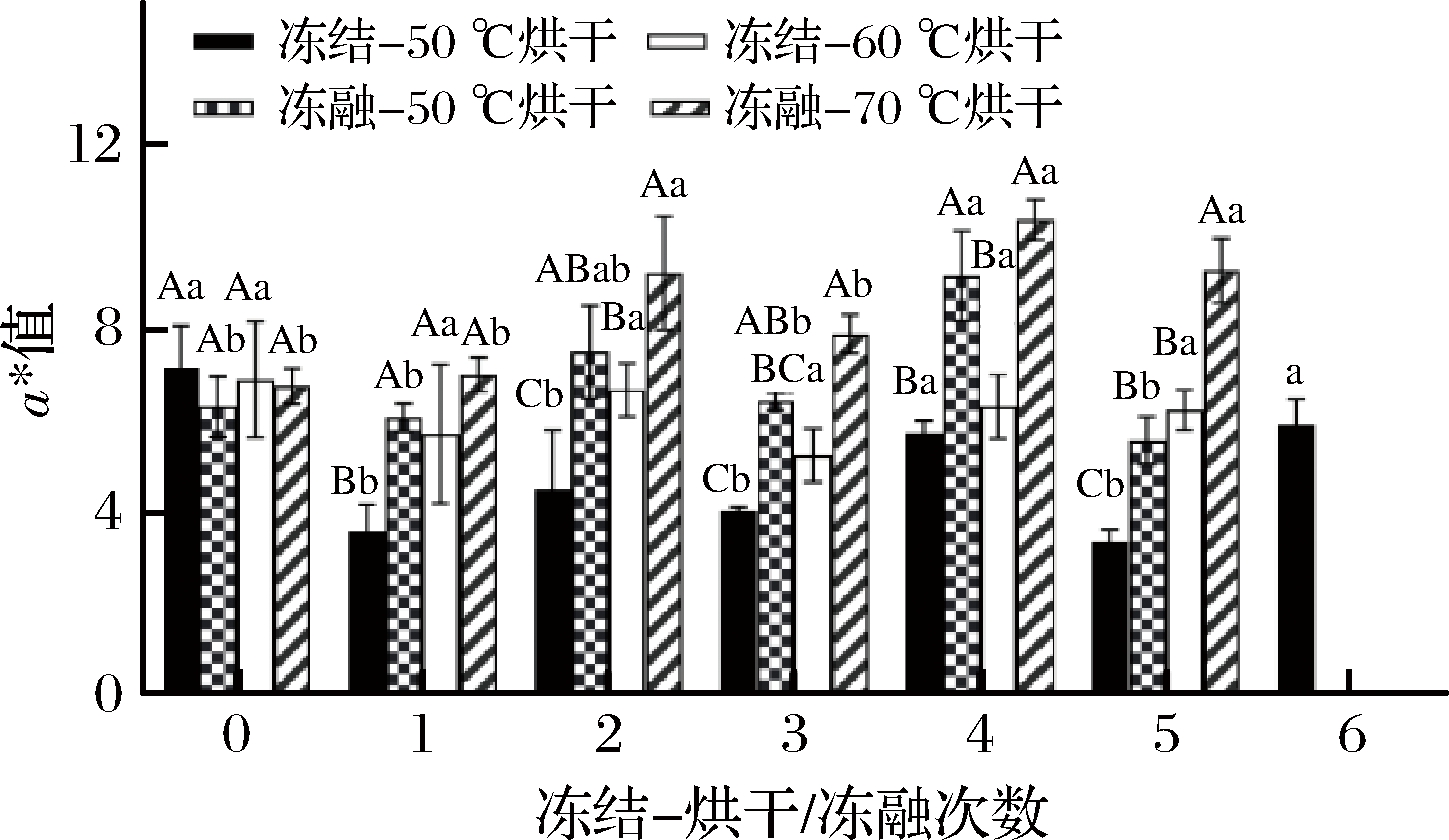

肉干的色泽是评价脱水干制肉制品品质最直观的指标,生产加工销售时直接从视觉效果上判别色差的不同来评价风干肉的品质。由图1~图3可知,冻结-烘干和冻融-烘干对风干肉的色泽影响显著(P<0.05)。

由图1可知,冻结-50 ℃烘干和冻融50 ℃烘干处理组的肉干的L*值基本高于冻融60 ℃和70 ℃烘干处理的风干肉。这可能是由于烘干温度较高时,牛肉在烘干过程中发生的美拉德反应,使肉干的亮度降低。由图1可知,在冻结-50 ℃烘干或冻融4次时肉干面亮度值变大,这可能是由于在烘干的过程中,肉干表面水分迅速挥发,肉干的外层出现了一层坚硬油亮的薄壳,导致风干肉的亮度增高。模拟自然风干处理组的风干肉的L*显著高于其他冻结风干处理组肉干的L*值,可能是由于多次冻结烘干处理时球蛋白结构被破坏,肉干的亚铁红素被氧化的结果[19]。

由图2可知,在冻结-烘干或冻融的次数0次时,各组风干肉的a*值之间没有显著性差异(P>0.05),这是因为肌红蛋白在高于80 ℃温度时才会变性,导致a*值之间差异不明显。随着冻结-50 ℃烘干或冻融的次数增加,各组风干肉的a*值变化趋势基本一致,呈现起伏变化,可能的原因是冻结-烘干或冻融处理时肉中的去氧肌红蛋白、氧合肌红蛋白和变性肌红蛋白3种形式的肌红蛋白相互转化影响肉的表面颜色变化。由图2可知,70 ℃烘干处理肉干的a*值要显著高于其他几种处理方式肉干的a*值(P<0.05),这与姜秀丽的研究结果一致[20]。

在一定范围内,b*值越大越好,由图3可知,在冻结-烘干或冻融1、2、3、4、5次时,不同处理的肉干中冻融-70 ℃烘干肉干的b*值高于其他处理组,其中冻融-50 ℃和60 ℃烘干处理组之间的b*值变化相差不大。黄度值变化可能与牦牛肉发生冻结-烘干或冻融-烘干过程中肉的蛋白质发生降解有关[21]。

图1 风干肉色差L*值结果

Fig.1 Dried meat color difference L* value results

注:图中标注的大写字母(A-D)表示相同冻结-烘干或冻融次数

处理组在不同冻结-烘干或冻融温度的显著性差异(P<0.05);小写

字母(a~e)表示不同冻结-烘干或冻融处理组在相同的冻结-烘干或

冻融温度的显著性差异(P<0.05);6次为模拟自然风干处理组(下同)

图2 风干肉色差a*值结果

Fig.2 Dried meat color difference a* value results

图3 风干肉色差b*值结果

Fig.3 Dried meat color difference b* value results

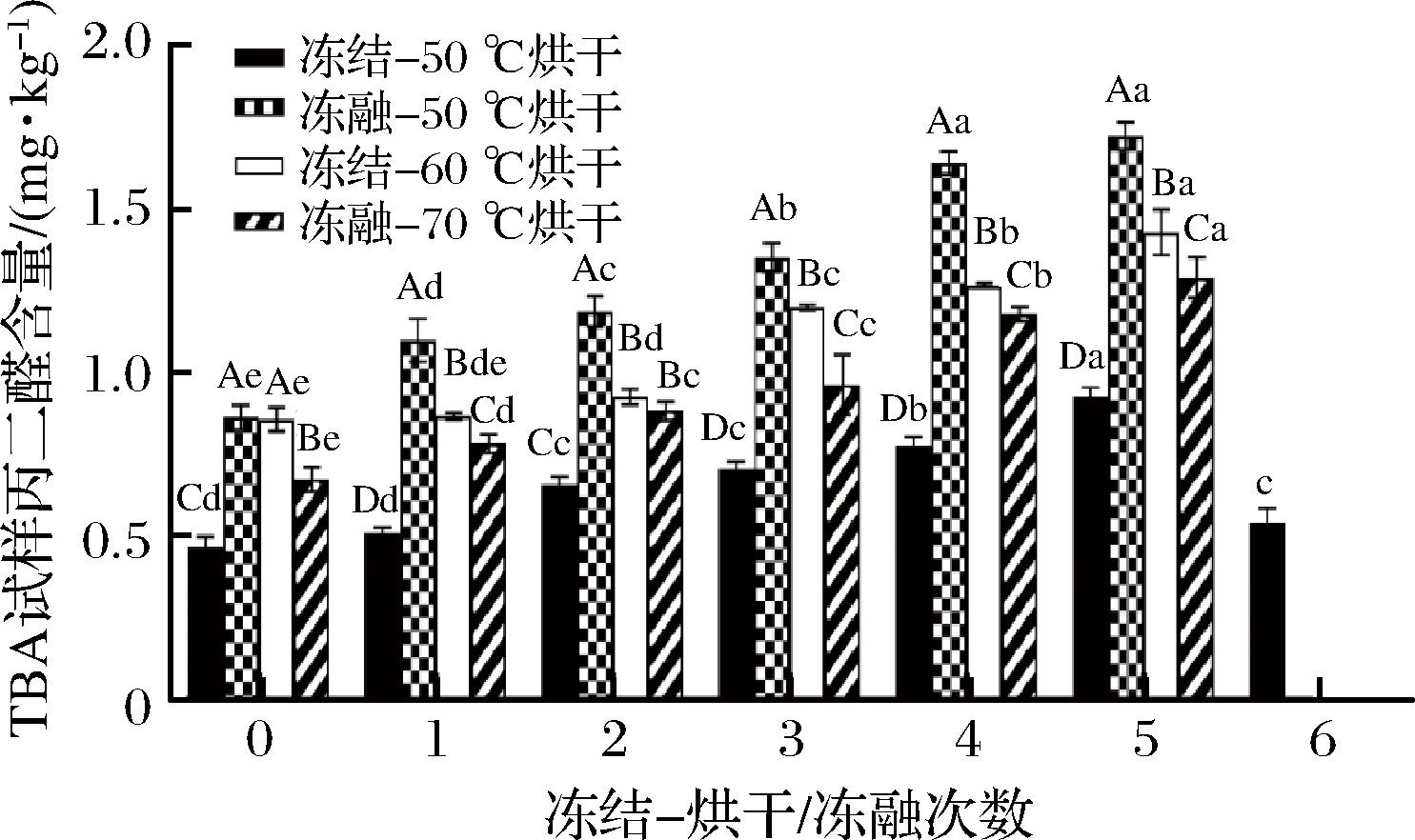

TBA测试是最经常用于评估脂质氧化的试验,风干肉的TBA值高反映肉脂肪氧化程度高,风干肉会产生更多的醛、酮和酸类等小分子物质,导致风干肉的营养和风味会严重损失[22]。由图4可知,烘干温度对于肉干的TBA值影响显著,冻融-50 ℃烘干的肉干TBA值显著高于冻融-60 ℃和冻融-70 ℃烘干的肉干(P<0.05),其中70 ℃烘干的肉干TBA值最低。风干肉的TBA值随烘干温度降低的原因可能是烘干温度高,油脂氧化酸败的程度加深,部分醛类物质氧化为酸类物质导致TBA值下降,JOS 等[23]的试验也有类似结果。由图4可知,随着冻结-50 ℃烘干次数或者冻融次数的增加,肉干的TBA值显著上升(P<0.05),在冻融5次时TBA值最大。这可能是冻结融化对膜结构造成了物理损伤,致使肉中的一些易被氧化的分子暴露而被氧化,风干肉的TBA值增大。4种不同处理组的TBA值均在增加,朱迎春等[24]的研究结果也表明冻融次数的增加会导致TBA值增大。模拟自然风干处理组TBA值与冻结-50 ℃烘干2次和3次的TBA值相近(P>0.05),显著低于冻干4次和5次的TBA值(P<0.05)。

等[23]的试验也有类似结果。由图4可知,随着冻结-50 ℃烘干次数或者冻融次数的增加,肉干的TBA值显著上升(P<0.05),在冻融5次时TBA值最大。这可能是冻结融化对膜结构造成了物理损伤,致使肉中的一些易被氧化的分子暴露而被氧化,风干肉的TBA值增大。4种不同处理组的TBA值均在增加,朱迎春等[24]的研究结果也表明冻融次数的增加会导致TBA值增大。模拟自然风干处理组TBA值与冻结-50 ℃烘干2次和3次的TBA值相近(P>0.05),显著低于冻干4次和5次的TBA值(P<0.05)。

图4 风干肉TBA结果

Fig.4 TBA results of dried meat

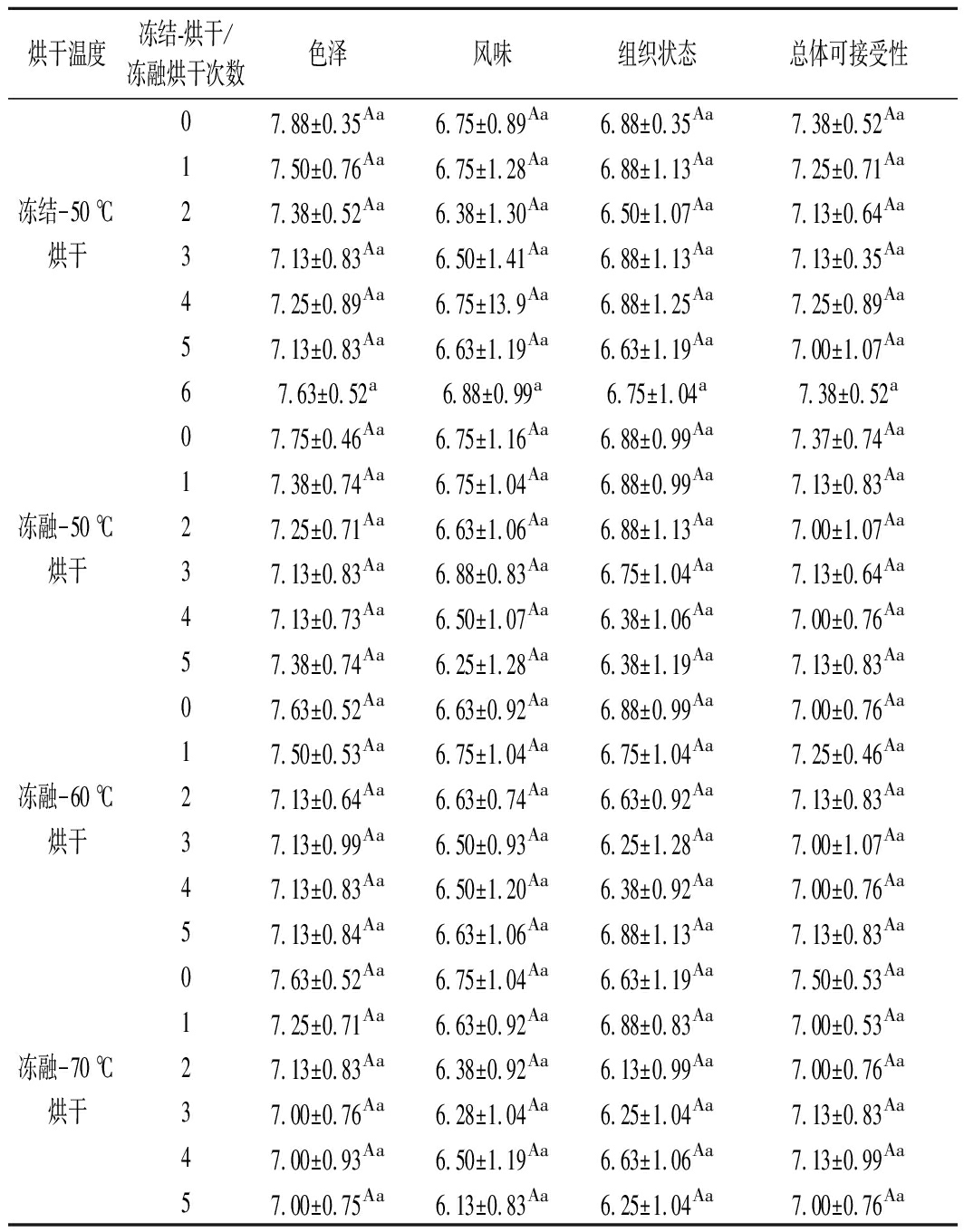

感官评价是生产和生活中最直接简单的评价方式,能够直接反映肉制品的品质状态[25]。由表5可知,不同处理方式制作的风干的感官评价结果显示差异不显著(P>0.05)。这可能是由于冻结-烘干和冻融-烘干冻融处理对风干肉的品质影响不在人察觉阈内,评价得分差异不大。

表5 风干肉感官评价结果

Table 5 Sensory evaluation result of dried meat

烘干温度冻结-烘干/冻融烘干次数色泽风味组织状态总体可接受性07.88±0.35Aa6.75±0.89Aa6.88±0.35Aa7.38±0.52Aa17.50±0.76Aa6.75±1.28Aa6.88±1.13Aa7.25±0.71Aa冻结-50 ℃27.38±0.52Aa6.38±1.30Aa6.50±1.07Aa7.13±0.64Aa烘干37.13±0.83Aa6.50±1.41Aa6.88±1.13Aa7.13±0.35Aa47.25±0.89Aa6.75±13.9Aa6.88±1.25Aa7.25±0.89Aa57.13±0.83Aa6.63±1.19Aa6.63±1.19Aa7.00±1.07Aa67.63±0.52a6.88±0.99a6.75±1.04a7.38±0.52a07.75±0.46Aa6.75±1.16Aa6.88±0.99Aa7.37±0.74Aa17.38±0.74Aa6.75±1.04Aa6.88±0.99Aa7.13±0.83Aa冻融-50 ℃27.25±0.71Aa6.63±1.06Aa6.88±1.13Aa7.00±1.07Aa烘干37.13±0.83Aa6.88±0.83Aa6.75±1.04Aa7.13±0.64Aa47.13±0.73Aa6.50±1.07Aa6.38±1.06Aa7.00±0.76Aa57.38±0.74Aa6.25±1.28Aa6.38±1.19Aa7.13±0.83Aa07.63±0.52Aa6.63±0.92Aa6.88±0.99Aa7.00±0.76Aa17.50±0.53Aa6.75±1.04Aa6.75±1.04Aa7.25±0.46Aa冻融-60 ℃27.13±0.64Aa6.63±0.74Aa6.63±0.92Aa7.13±0.83Aa烘干37.13±0.99Aa6.50±0.93Aa6.25±1.28Aa7.00±1.07Aa47.13±0.83Aa6.50±1.20Aa6.38±0.92Aa7.00±0.76Aa57.13±0.84Aa6.63±1.06Aa6.88±1.13Aa7.13±0.83Aa07.63±0.52Aa6.75±1.04Aa6.63±1.19Aa7.50±0.53Aa17.25±0.71Aa6.63±0.92Aa6.88±0.83Aa7.00±0.53Aa冻融-70 ℃27.13±0.83Aa6.38±0.92Aa6.13±0.99Aa7.00±0.76Aa烘干37.00±0.76Aa6.28±1.04Aa6.25±1.04Aa7.13±0.83Aa47.00±0.93Aa6.50±1.19Aa6.63±1.06Aa7.13±0.99Aa57.00±0.75Aa6.13±0.83Aa6.25±1.04Aa7.00±0.76Aa

表6为各组风干肉挥发性风味物质检测结果。风干肉检出的挥发性风味物质主要以醛类、醇类、酸和酯类以及碳氢化合物为主。由表6可知,冻结-烘干处理和冻融-不同烘干温度处理制作的风干牦牛肉的挥发性风味物质的检出物质种类和相对含量不同。由表6可知,冻结-50 ℃烘干、冻融50 ℃烘干、冻融60 ℃烘干和冻融70 ℃烘干处理组风干肉均表现出在冻结-烘干和冻融烘干5次的高于0次检出的挥发性风味物质检出相对含量。苏燕等[26]的试验结果也表明,反复冻融处理后缠丝兔中风味物质相对含量随着冻融次数的增加而增大。

2.6.1 碳氢化合物

由表6可知,在冻结-50 ℃烘干处理风干肉中,冻结-烘干处理组风干肉均检出2,4-二甲基-1-庚烯,且含量相对较高;在冻融-不同烘干温度处理组风干肉检出2,2,4,6,6-五甲基庚烷含量相对较高。烃类化合物主要来源于脂肪酸烷氧自由基的均裂,其中正构烷烃来自脂肪的自动氧化,支链烷烃来自支链脂肪酸的氧化[27]。一般认为烷烃类化合物的香味阈值较高,对风味的直接贡献不显著,但是烷烃类化合物对肉制品整体风味的提升有重要影响[28]。

2.6.2 醛类物质

由表6可知,不同处理的风干肉共分离检测出11种醛类物质。与其他3种处理相比,冻结-50 ℃烘干处理组风干肉的醛类物质含量总体相对较高。醛类主要是脂肪氧化和降解的产物,氨基酸斯特雷克尔降解也会产生部分挥发性醛类物质[29]。醛类物质的察觉阈值较低,是肉制品主要的特征性风味物质。各组风干肉中检出含量相对较高的是异戊醛、正己醛、壬醛和苯甲醛。GIRI等[30]研究表明,壬醛有油脂香味和青草的香味。己醛是油酸,亚油酸和花生四烯酸等的氧化产物,是重要的风味物质来源[31]。

2.6.3 醇类物质

由表6可知,不同处理的风干肉总共检出挥发性醇类物质8种,种类相对较少,且不同处理组检出种类和含量也不尽相同。臧明伍等[32]研究结果显示酱牛肉的挥发性醇类物质也相对较少,与本试验研究结果一致。MA等[33]试验结果表明,直链饱和醇的阈值相对较高,对整体风味影响不显著,而不饱和醇的阈值相对较低,对风味形成产生了一定的影响。各组风干肉不饱和醇中蘑菇醇的检测含量相对较高,对肉干的风味形成有一定的贡献。

2.6.4 酸和脂类

挥发性酯类主要是肉中的脂肪氧化产生的醇与游离脂肪酸的相互作用生成的物质[34],对烘烤肉制品有显著的风味影响,一般呈现水果香味。由表6可知,本试验中检测出少量酯类,GASSER等[35]在鸡汤中鉴定出的γ-十二内酯,是对鸡肉味有重要贡献的化合物,但本试验中并没有分离出γ-十二内酯,分离出了γ-丁内酯,这对风干肉芳香味的形成也有促进作用。

表6 风干肉挥发性风味物质挥发性物质结果

Table 6 Dried meat volatile flavor volatiles results

类别化学式化合物名称峰面积/%冻结-50 ℃烘干冻融-50 ℃烘干冻融-60 ℃烘干冻融-70 ℃烘干0123456012345012345012345C5H10O2-甲基丁醛-------------1.410.631.0804.41-5.983.874.835.315.275.29C5H10O异戊醛--4.915.52--6.816.364.174.414.574.885.286.693.86.735.72-3.91------C6H12O正己醛--3.70.25-2.640.18-----3.66---2.62--------C7H14O庚醛-1.742.352.44--1.47------------------C9H18O壬醛2.165.287.948.762.917.437.372.041.841.991.792.382.112.82.453.132.632.271.961.922.032.112.692.042.83醛类C10H20O正癸醛---3.920.09-2.53---------------0.25--C7H6O苯甲醛0.561.163.345.790.792.131.894.41.741.422.212.032.372.511.855.911.861.61.561.441.111.211.461.162.51C8H8O苯乙醛-0.170.540.63--0.450.710.270.50.380.570.440.350.380.80.460.480.420.310.280.330.40.24-C15H30O十五醛-------------0.170.39---0.14------C14H28O肉豆蔻醛-0.150.310.460.070.260.410.290.16-0.15----0.540.21----0.220.40.2-C16H32O十六醛0.09---0.12----0.170.330.26-0.34---0.14-0.210.21---0.21CH4S甲硫醇---0.26--0.430.22-0.26-0.48-0.46--1.28-0.313.12---0.25-C10H22O2-丙基-1-庚醇---------------------2.372.630.173.63醇类C5H10O1-戊烯-3-醇--0.44--0.460.43---1.190.86-----------1.33-C12H26O2-丁基-1-辛醇0.580.44--0.491.52-------------0.16-0.11---C5H12O正戊醇0.20.770.891.90.11.181.230.950.781.051.911.671.361.921.671.673.521.322.270.971.191.611.641.241.82C8H16O蘑菇醇0.280.390.80.510.240.610.590.471.090.872.811.110.171.10.971.781.120.760.61.120.960.811.041.641.4C8H18O2-乙基己醇0.550.420.290.490.310.780.6-0.260.280.45-0.951.530.30.31--0.870.160.32---0.39C4H10O22,3-丁二醇0.220.28-0.440.111.070.410.160.570.520.395.656.87-----3.25------

续表6

类别化学式化合物名称峰面积/%冻结-50 ℃烘干冻融-50 ℃烘干冻融-60 ℃烘干冻融-70 ℃烘干0123456012345012345012345C8H18正辛烷--------0.860.570.39-1.16------------C9H182,4-二甲基-1-庚烯31.721.331.281.0237.911.280.81---0.090.24-0.850.560.70.440.750.39-0.36----C12H262,2,4,6,6-五甲基庚烷---1.61-2.571.326.6610.357.826.395.984.4410.0314.9210.5810.8611.8515.4716.5716.917.4213.9517.815.8C12H262,2,4,4-四甲基辛烷--1.51----1.061.531.151.1610.711.572.661.731.681.852.452.672.693.062.562.812.61C15H322,6,10-三甲基十二烷-0.3902.053.360.111.51-0.180.9--0.741.49---3.43--2.5---1.67C7H8甲苯1.060.970.83-1.091.980.840.890.91-0.990.930.831.48-1.371.190.97------1.78C12H262,4-二甲基庚烷--4.974.651.795.384.392.35----1.747.3312.877.071.713.882.371.191.076.370.731.243.61碳氢C11H242,6-二甲基壬烷-1.16---2.4-0.844.61.274.791.09---1.61.511.6-4.73-3.9313.151.8312.83化合物类C10H224-甲基辛烷-3.134.644.372.415.093.57---1.90.29-4.077.893.32-3.261.852.483.723.231.422.440.97C12H265-甲基-十一烷1.75-0.36-0.441.28-1.24-0.42-2.14------2.14----0.26-C15H324,7-二甲基十一烷0.871.251.222.521.56------00.731.86-2.183.351.931.33-----1.96C12H263-甲基十一烷-------1.320.91----0.30.550.221.120.7-------C12H26正十二烷2.312.140.230.352.991.881.712.991.3953.182.150.832.3715.175.78.095.687.775.557.5615.3615.928.0710.6C12H241-十二烯---------0.791.16-0.570.380.57----0.420.36-0.72-0.32C8H8苯乙烯-------0.272.88-0.89-0.280.16--0.53--0.170.34-0.87-0.4C14H281-十四烯------0.81---0.46--0.870.310.46------0.390.4-C8H16戊基环丙烷0.510.420.620.60.210.370.560.460.220.30.290.290.270.340.330.350.280.340.320.230.240.290.370.280.67C5H11NO25-氨基颉草酸2.41--9.672.055.83-44.597.054.197.6110.7--3.133.836.778.46----2.996.08C4H7NO3N-乙酰甘氨酸-------0.180.21----0.210.19-0.20.42-0.27-0.17--0.24酸和酯类C2H4O2乙酸0.14-0.36-1.293.93--3.091.871.96-5.96--------1.9---C4H6O2γ-丁内酯0.380.580.450.590.250.481.321.031.051.210.771.260.890.990.960.541.080.971.231.20.870.580.550.660.19C5H10O2异戊酸0.160.14---0.31-----------0.52-0.25---0.25-C6H12O2己酸0.110.140.36--0.29-0.230.3100.530.340.42-0.8300.620.30.210.250.210.230.270.26-C9H18O2壬酸0.20.320.640.790.492.880.393.780.440.860.980.280.951.30.670.820.480.850.920.380.760.910.660.740.38C10H20O2正癸酸--0.33-0.120.980.19--------------0.22-0.270.22

注:-表示未检出;冻结-50℃烘干6次为模拟自然风干处理组

冻结-50 ℃烘干和冻融-不同温度烘干对风干肉的品质影响显著(P<0.05),随着冻结-烘干和冻融次数的增加,各组风干肉的TBA值显著增加(P<0.05);随着烘干温度的升高风干肉的色泽显著加深(P<0.05)。各组风干肉的感官评价差异性不显著(P<0.05),但是不同处理组的挥发性风味物质检出种类和含量有区别,这可能需要进一步试验来讨论不同处理组肉干的风味变化。

[1] 拜彬强,郝力壮,柴沙驼,等.牦牛肉品质特性研究进展[J].食品科学,2014,35(17):290-296.

[2] 雷虹,靳烨,岳建平,等.不同地区自然风干牛肉的理化特性和安全性比较[J].黑龙江畜牧兽医,2018(13):33-38.

[3] 曾静瑜. 自然冷冻风干牛肉品质形成与微生物变化规律的研究[D].呼和浩特:内蒙古农业大学,2014.

[4] 夏秀芳, 孔保华, 郭园园, 等.反复冷冻-解冻对猪肉品质特性和微观结构的影响[J].中国农业科学, 2009, 42 (3):982-988.

[5] 刘文营,田寒友,邹昊,等.反复冻融牛肉肉品质和流失汁液分析[J].肉类研究,2014,28(8):5-7.

[6] 柏霜,张同刚,罗瑞明,等.反复冻融处理对羊肉臊子品质特性的影响[J].食品工业科技,2017,38(13):30-35;41.

[7] 戚军, 高菲菲, 李春保, 等.低场NMR研究冻融过程中羊肉持水力的变化[J].江苏农业学报, 2010, 26(3):617-622.

[8] BOONSUMREJ S, CHAIWANICHSIRI S, TANTRATIAN S, et al. Effects of freezing and thawing on the quality changes of tiger shrimp (Penaeus monodon) frozen by air-blast and cryogenic freezing[J]. Journal of Food Engineering, 2007, 80(1):292-299.

[9] PIETRASIK Z, JANZ J A M. Influence of freezing and thawing on the hydration characteristics, quality, and consumer acceptance of whole muscle beef injected with solutions of salt and phosphate[J]. Meat Science, 2009, 81(3):523-532.

[10] W JCIAK K M, KARWOWSKA M, DOLATOWSKI Z J. Use of acid whey and mustard seed to replace nitrites during cooked sausage production[J]. Meat Science, 2014, 96(2):750-756.

JCIAK K M, KARWOWSKA M, DOLATOWSKI Z J. Use of acid whey and mustard seed to replace nitrites during cooked sausage production[J]. Meat Science, 2014, 96(2):750-756.

[11] 张杰,唐善虎,李思宁,等.添加含磷与非磷保水剂对牦牛肉肉糜保水性的影响[J].食品工业科技,2017,38(8):306-310.

[12] 辛建增,李铮,李欣,等.甘油醛-3-磷酸对羊肉色泽稳定性和高铁肌红蛋白还原的影响[J].食品科学,2018,39(16):112-117.

[13] DELOMO A,CALEADA J,NU EZ M. Lipolysis, lipid peroxidation, and color characteristics of serrano hams from duroc and large white pigs during dry-curing[J]. Journal of Food Science,2013,78(11):C1659-C1664.

EZ M. Lipolysis, lipid peroxidation, and color characteristics of serrano hams from duroc and large white pigs during dry-curing[J]. Journal of Food Science,2013,78(11):C1659-C1664.

[14] FASAE O A, ADU I F, AINA A B J, et al. Growth performance, carcass characteristics and meat sensory evaluation of West African dwarf sheep fed varying levels of maize and cassava hay[J]. Tropical Animal Health & Production, 2011, 43(2):503-510.

[15] 赵冰,任琳,陈文华,等.烟熏工艺对熏肉挥发性风味物质的影响[J].食品科学, 2013,34(6):180-187.

[16] CHOI J H, JEONG J Y, HAN D J, et al. Effects of pork/beef levels and various casings on quality properties of semi-dried jerky[J]. Meat Science, 2008, 80(2):278-286.

[17] FERN NDEZ-SALGUERO J, G

NDEZ-SALGUERO J, G MEZ R, CARMONA M A. Water activity of Spanish intermediate-moisture meat products[J]. Meat Science, 1994, 38(2):341-146.

MEZ R, CARMONA M A. Water activity of Spanish intermediate-moisture meat products[J]. Meat Science, 1994, 38(2):341-146.

[18] MA H J, LEDWARD D A. High pressure/thermal treatment effects on the texture of beef muscle[J]. Meat Science, 2004, 68(3):347-355.

[19] 胡胜杰,程佳佳,康壮丽,等.烘干温度和时间对猪肉肉脯品质的影响[J].肉类工业,2018(6):36-39.

[20] 姜秀丽,牛海力,孔保华,等.烘干温度对牛肉干水分分布与品质相关性的影响[J].食品研究与开发,2016,37(21):10-15.

[21] 陈丽艳,潘道东,曹锦轩,等.超声波处理对鹅肉蛋白结构及品质的影响[J].核农学报,2018,32(12):2 363-2 372.

[22] GREENE B E, CUMUZE T H. Relationship between TBA numbers and inexperienced panelists’assessments of oxidized flavor in cooked beef[J]. Journal of Food Science, 1982, 47(1):52-54.

[23] DEL PULGAR J S, G ZQUEZ A, RUIZ-CARRASCAL J. Physico-chemical, textural and structural characteristics of sous-vide cooked pork cheeks as affected by vacuum, cooking temperature, and cooking time[J]. Meat Science, 2012, 90(3):828-835.

ZQUEZ A, RUIZ-CARRASCAL J. Physico-chemical, textural and structural characteristics of sous-vide cooked pork cheeks as affected by vacuum, cooking temperature, and cooking time[J]. Meat Science, 2012, 90(3):828-835.

[24] 朱迎春,王水晶,马俪珍,等.不同脂肪添加量的牛肉饼在反复冻融过程中的品质变化[J].食品科学,2017,38(11):174-181.

[25] GÖK V, OBUZ E, AKKAYA L. Effects of packaging method and storage time on the chemical, microbiological, and sensory properties of Turkish pastirma - A dry cured beef product[J]. Meat Science, 2008, 80(2):335-344.

[26] 苏燕,刘玉凌,周涛,等.反复冻融对缠丝兔挥发性物质的影响[J].食品科学,2015,36(16):158-162.

[27] 江新业,宋焕禄,夏玲君.GC-O/GC-MS法鉴定北京烤鸭中的香味活性化合物[J].中国食品学报,2008(4):160-164.

[28] CHAMPAGNE J R, NAWAR W W.The volatile components of irradiated beef and pork fat[J].J Food Sci, 1969, 34 (4):335-339.

[29] 王瑞花,姜万舟,汪倩,等.红烧猪肉工艺优化及其挥发性风味成分的分离与鉴定[J].中国食品学报,2017,17(5):208-216.

[30] GIRI A,OSAKO K,OHSHIMA T,et al.Identification and characterisation of headspace volatiles of fish miso,a Japanese fish meat based fermented paste,with special emphasis on effect of fish species and meat washing[J].Food Chemistry, 2010, 120 (2):621-631.

[31] LORENZO J M, DOMNGUER R.Cooking losses, lipid oxidation and formation of volatile compounds in foal meat as affected by cooking procedure[J].Flavor and Fragrance Journal, 2014, 29 (4):240-248.

[32] 臧明伍,张凯华,王守伟,等.基于SPME-GC-O-MS的清真酱牛肉加工过程中挥发性风味成分变化分析[J].食品科学,2016,37(12):117-121.

[33] MA Q L, HAMID N, BEKHIT A E D, et al.Evaluation of pre-rigor injection of beef with proteases on cooked meat volatile profile after 1day and 21 day post-mortem storage[J].Meat Science, 2012, 92:430-439.

[34] AI J. Headspace solid phase microextraction. dynamics and quantitative analysis before reaching a partition equilibrium[J]. Analytical Chemistry, 1997, 69(16):3 260-3 266.

[35] GASSER U, GROSH W.Primary odourants of chicken broth[J].Z Lebensm Unters Forsch, 1990, 190(1):3-8.