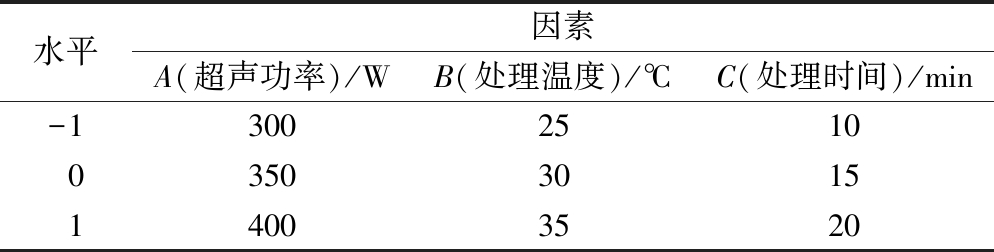

表1 超声预处理Box-Behnken试验设计因素及水平

Table 1 Ultrasonic pretreatment of Box-Behnken test design factors and levels

水平因素A(超声功率)/WB(处理温度)/℃C(处理时间)/min-130025100350301514003520

杏果实风味酸甜可口,且含有大量人体必须的维生素与微量元素,具有极高的营养价值。但杏成熟时期较为集中,果实易腐烂变质,不易储存,鲜果的货架期仅有3~5 d,极大制约了杏产业的快速发展[1]。因此,常将其加工为杏干保存,方便储藏运输。杏的干制以自然晾晒为主,另有热风烘干技术以及太阳能干燥技术。传统自然晾晒杏干存在干燥时间长、污染严重、受天气影响较大、经熏硫过后的杏干褐变严重、品质劣变等问题[2]。热风烘干技术干燥耗时长,产品品质受温度影响较大,过利敏等[3]研究发现,热风烘干杏最佳温度为50 ℃,干燥时间约60 h,且干燥温度越高,品质指标劣化越严重。太阳能干燥产品虽然品质有所提高,但干燥时间较长,徐麟等[4]研究发现以太阳能干燥设备制备杏干优品率可达到83.30%,是自然晾晒优品率的1.2倍,但干燥时间却长达5 d。

真空冷冻干燥技术是一项极具发展潜力的高新食品加工技术,冻干产品脱水更为彻底,更适合用于长期保存和需要长途运输的物料[5],冻干后的产品可最大程度保留原有活性成分和色泽形态[6],张向阳等[7]研究发现真空冻干荔枝VC损失较少,冻干产品组织结构较好,邢娜等[8]研究发现真空冻干得到的苹果组织相对更好。真空冻干产品复水性较高[9]。但真空冷冻干燥要求条件较高,干燥时间较长,设备复杂,能耗较高,导致成本较高[10],这极大地限制了真空冻干技术在食品干燥中的应用。

超声波因其产生的热效应、机械效应和空化效应在食品干燥方面有着越来越多的应用[11],陈立夫等[12]研究发现双孢菇经超声渗透处理后干燥时间缩短28.62%,且多种营养物质的保留率、复水比、硬度均较高。任广跃等[13]研究发现,超声波预处理可提高冻干香菇产品的复水能力约29%。超声波的空化效应可扩大原料内部孔隙,提高干燥过程中水分迁移速度,可有效缩短冻干时间。超声波可以控制结晶生长的速度, 使晶体细小而均匀,可降低冻干过程对物料的损害[14-15]。近几年来,有研究者将超声波运用于食品干燥前处理以及原料渗透脱水处理等方面,均得到了节约干燥时间的效果[16-18]。但目前国内外对于真空冷冻干燥杏以及超声波作为协同处理的研究较少。

结合以上各方面的研究,本试验采用超声波协同真空冻干对杏进行研究,综合考察不同超声前处理条件对杏的品质的影响,并选出最佳的超声前处理条件,为超声协同真空冻干作用的深入研究提供理论依据。

山东烟台大黄杏(初始湿基含水率为90%),要求软硬适中,大小均匀,无明显损伤,无腐烂。

抗坏血酸,江苏强盛功能化学股份有限公司;草酸,天津德恩化学试剂有限公司;2,6-二氯靛酚,江苏强盛功能化学股份有限公司;NaHCO3,天津德恩化学试剂有限公司;试剂均为分析纯。

KD0248果蔬切片器,广东膳道厨具有限责任公司;GLZ-0.2真空冷冻干燥机,上海浦东冷冻干燥设备有限公司;KQ-500DE超声波清洗器:,昆山市超声仪器有限公司;SMS TA.XT Epress Enhanced食品物性分析仪,Stable Micro Systems Ltd;TM3030Plus扫描电镜,日本株式会社日立高新技术那珂事业所;101型电热鼓风恒温干燥箱,北京科伟永兴仪器有限公司;DW-FL450型-40 ℃超低温冷冻储存箱,中科美菱低温科技股份有限公司.

1.3.1 样品预处理

挑选大小均匀的新鲜杏,洗净去皮去核,用切片器切成5 mm的杏片备用。

1.3.2 超声预处理试验

影响超声波对物料冻干速率的因素主要有超声功率、超声处理温度、超声处理时间、物料厚度等。因本试验将杏均匀切薄片处理,故而只考查功率、温度及时间的影响。分别设置超声功率250、300、350、400、450 W,超声处理温度20、25、30、35、40 ℃,处理时间5、10、15、20、25 min,将预处理后的杏片放置于240 mm×160 mm×0.16 mm的聚酯真空包装袋中,抽真空后放入超声波清洗器,对每个影响因素分别进行单因素试验,每个处理组为100 g杏片,每组试验重复3次。

1.3.3 冻干试验

将经超声处理的杏片与未经处理杏片称重后放入冰箱中冷冻8 h,冻干机隔板温度-25 ℃后将冻结好的杏片放入,冷阱温度-40 ℃,真空度100 Pa以下,真空冻干6 h。

1.3.4 超声预处理响应面分析试验

在单因素试验基础上,以超声处理后真空冷冻干燥杏片6 h后的脱水量为响应值,设计3因素3水平响应分析试验。因素水平见表1,并采用多元回归分析,拟合二次多项式回归模型的Box-Behnken试验设计[18],进行结果分析,得最优超声处理条件。

表1 超声预处理Box-Behnken试验设计因素及水平

Table 1 Ultrasonic pretreatment of Box-Behnken test design factors and levels

水平因素A(超声功率)/WB(处理温度)/℃C(处理时间)/min-130025100350301514003520

1.3.5 指标的测定

1.3.5.1 脱水量的测定

脱水量按照公式(1)计算:

(1)

式中:Ms,杏干脱水量,%;Gs,杏片干燥前的质量,g;Gg,杏干的质量,g。

1.3.5.2 复水比的测定

即干燥样品在一定时间内复水后与复水前的重量之比,取干燥样品在40 ℃蒸馏水中浸泡30 min,取出放在滤纸上沥干水分,称其重量。重复3次,取平均值。由公式(2)可算出:

(2)

式中:RR,复水比; Wr,样品复水后沥干的质量,g; Wd,样品复水前的质量,g。

1.3.5.3 VC保存率的测定

采用2,6-二氯靛酚法[20]。测试结果按照每100g冻干杏片所含维生素C的毫克数表示。由公式(3)可算出:

(3)

式中:Y,杏干VC保存率,%;V1,新鲜杏片中VC的含量,mg/100g;V2,真空冷冻干燥后杏片VC的含量,mg/100g;X1,新鲜杏片的含水率,%;X2,真空冷冻干燥后杏干的含水率,%。

1.3.5.4 质构特性的测定

利用食品物性分析仪测定杏干的剪切力,使用单刀剪切探头模拟人的咀嚼效果,对物料进行剪切试验并提取其硬度与咀嚼性数据。设置探头下降速度为2 mm/s,下降距离为3.5 mm。

1.3.6 微观特性的测定

利用扫描电镜,放大倍数为100倍,测定杏干的微观特性。

1.3.7 干燥能耗的测定

采用平均功率与干燥时间的乘积作为干燥能耗,由公式(4)可算出:

N=W×T

(4)

式中:N,能耗量,kW·h;W,额定输入功率,kW;T,总干燥时间,h[21]。

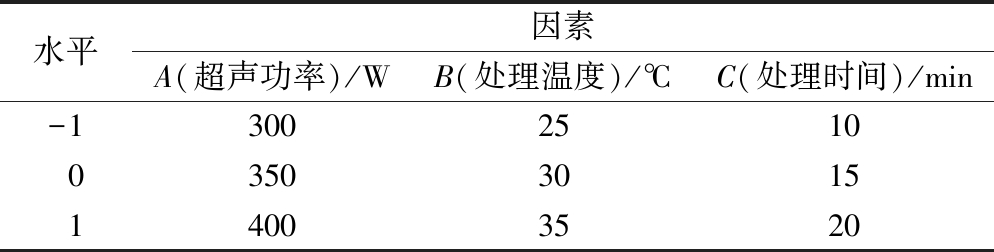

2.1.1 不同超声处理条件对真空冻干杏脱水量的影响

超声预处理对杏干脱水量的影响结果如图1所示。由图1可知,超声功率处于250~350 W时,杏干的脱水量随着功率的增加逐渐提高,在350 W时达到最高点,超声波所产生的空化效应使杏片内部组织细胞破碎,在干燥过程中水分逸出速率加快。在超声处理过程中,杏片组织内部逐渐形成海绵状疏松结构,在冻结过程中形成较小且分布更加均匀的冰晶,利于物料在冻结过程中内部形成较多孔道,在干燥过程中内部产生较多孔隙,有利于干燥过程中水分的逸出[22];但超声功率介于350~450 W时,随着功率的增加,杏干的脱水量迅速降低,过高的超声功率可能使杏片内部组织结构过分破坏,反而不利于水分的逸出,进而导致其脱水量降低。

图1 不同超声前处理条件对杏脱水量的影响

Fig.1 Effect of different ultrasonic pretreatment conditions on moisture content of apricot wet base

超声温度介于20~35 ℃,随着温度升高,脱水量随之增加,超声温度高于35 ℃后脱水量开始降低,过高的处理温度以及超声波产生的过大热效应使杏片软塌黏连,水分难以逸出。

超声处理时间介于5~15 min时,随着处理时间的增加,杏干的脱水量随之增加,在时间高于15 min后杏干脱水量缓慢降低,超声处理时间过长,导致杏片内部组织结构破坏严重,使得水分难以逸出。

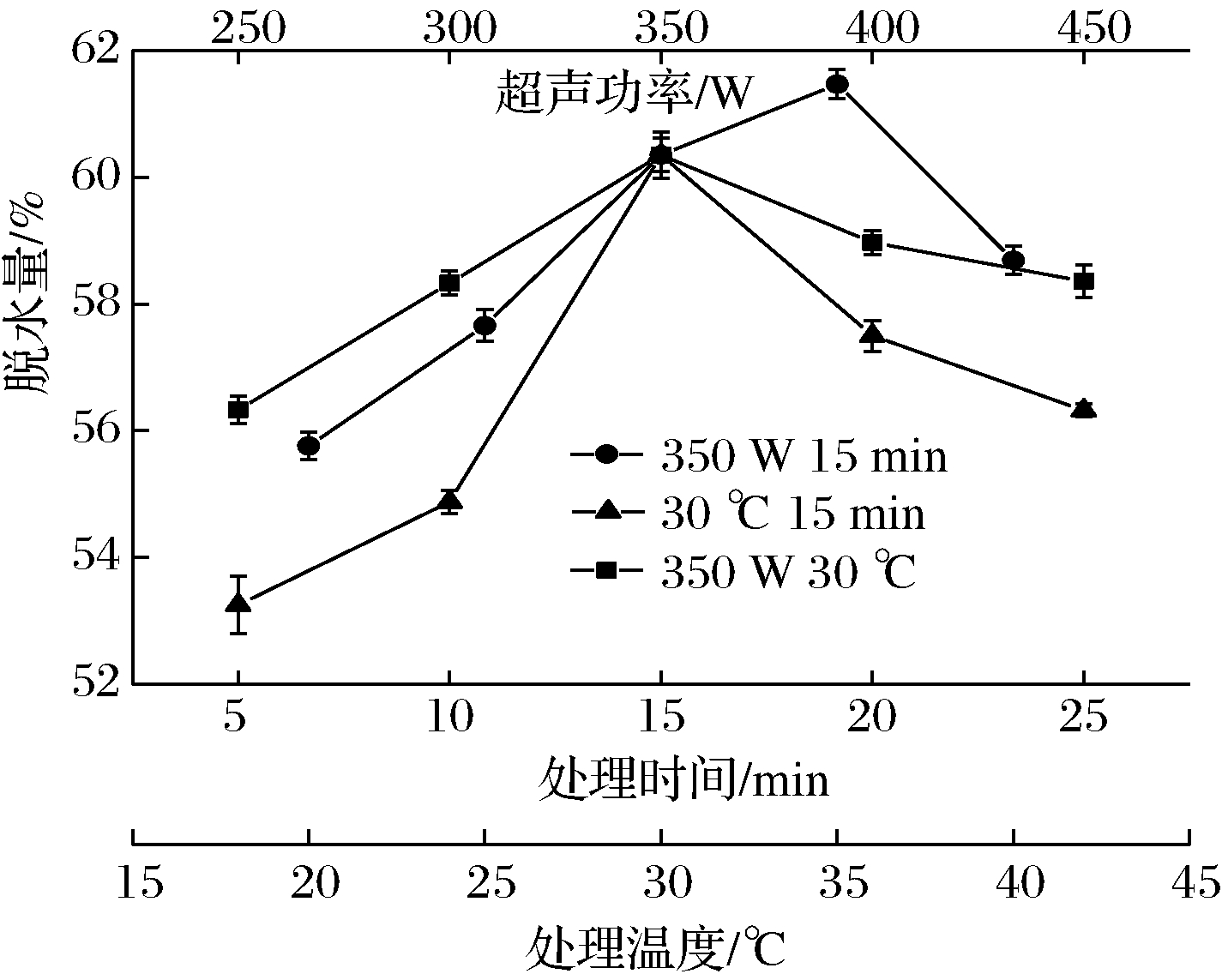

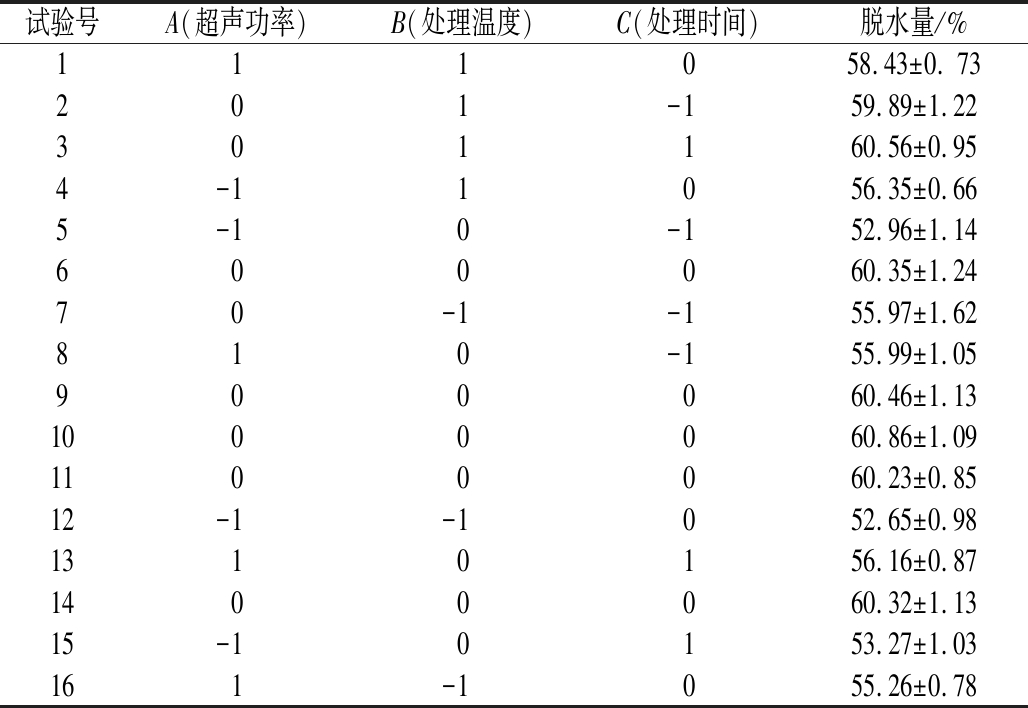

2.1.2 超声处理响应面分析试验结果

通过响应面法对超声功率(A)、处理时间(B)和处理温度(C)3个因素的优化设计及结果见表2。

表2 超声处理的响应面试验设计结果

Table 2 Response surface test design results of ultrasonic treatment

试验号A(超声功率)B(处理温度)C(处理时间)脱水量/%111058.43±0. 73201-159.89±1.22301160.56±0.954-11056.35±0.665-10-152.96±1.14600060.35±1.2470-1-155.97±1.62810-155.99±1.05900060.46±1.131000060.86±1.091100060.23±0.8512-1-1052.65±0.981310156.16±0.871400060.32±1.1315-10153.27±1.03161-1055.26±0.78

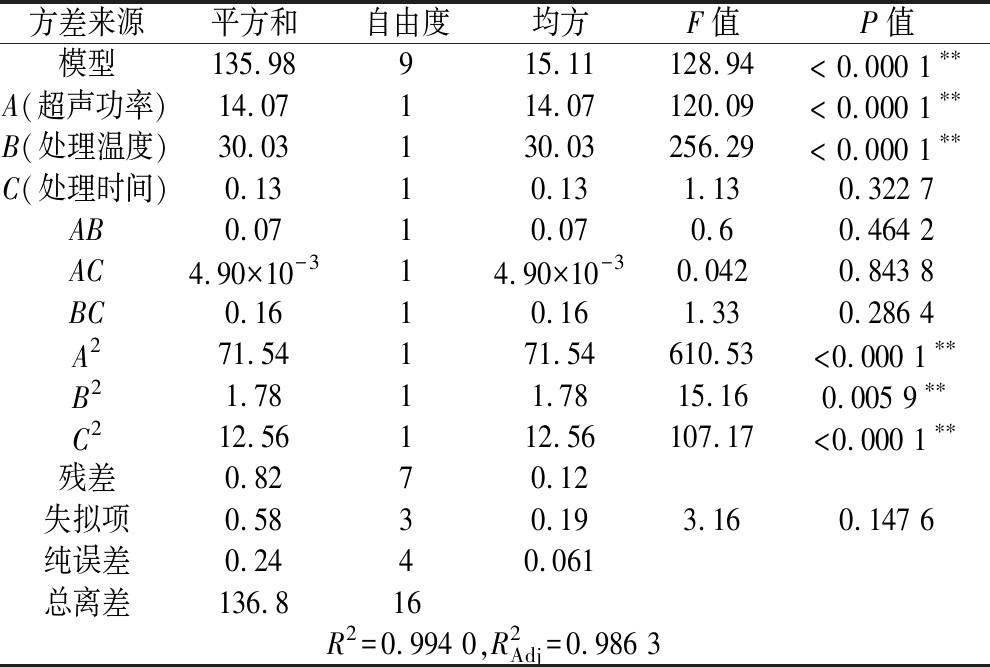

表3 多元回归模型方差分析

Table 3 Analysis of variance for the quadratic polynomial model

方差来源平方和自由度均方F值P值模型135.98915.11128.94< 0.000 1∗∗A(超声功率)14.07114.07120.09< 0.000 1∗∗B(处理温度)30.03130.03256.29< 0.000 1∗∗C(处理时间)0.1310.131.130.322 7AB0.0710.070.60.464 2AC4.90×10-314.90×10-30.0420.843 8BC0.1610.161.330.286 4A271.54171.54610.53<0.000 1∗∗B21.7811.7815.160.005 9∗∗C212.56112.56107.17<0.000 1∗∗残差0.8270.12失拟项0.5830.193.160.147 6纯误差0.2440.061总离差136.816R2=0.994 0,R2Adj=0.986 3

注: **表示差异极显著,P<0.01

在单因素试验中综合考量发现理温度为30 ℃时脱水量最佳,仅有一组试验的数据中35 ℃条件下脱水量较好,故选择25 ℃、30 ℃、35 ℃三个水平进行响应面分析。

通过Design-Expert 8.0.6软件对表2的数据进行分析得出的方差分析结果如表3所示。由表3可知,超声功率和超声处理温度对杏干脱水量的影响极显著(P<0.01),超声处理时间对杏干脱水量的影响显著性较差(P<0.5)。以脱水量作为响应值,经过拟合后得到回归方程:杏干脱水量=60.44+1.33A+1.94B+0.13C-0.13AB-0.035AC+0.20BC-4.12A2-0.65B2-1.73C2。

回归模型的F值为128.94,P<0.01,说明模型极显著。该模型的决定系数R2=0.994 0,表明杏干脱水量的试验值和预测值之间的一致性良好;调整系数![]() 说明杏干脱水量总变异中的98.63%由独立变量决定,所研究的因素中只有1.37%不能被此回归模型解释。

说明杏干脱水量总变异中的98.63%由独立变量决定,所研究的因素中只有1.37%不能被此回归模型解释。

由图2可以直观地看出各因素交互作用对杏干脱水量的影响,若曲线越陡峭,表明各因素对脱水量的影响越大[23];2D图形状可以说明因素间的交互作用显著与否[24],通过2D图可以看出,超声功率和处理温度、处理温度和处理时间对杏干脱水量的交互作用显著性较差,超声功率和处理时间对杏干脱水量的交互作用不显著,这与表3结果吻合。

图2 多元回归模型响应面图和等高线图

Fig.2 Response surface and contour plots for the quadratic polynomial model

通过软件分析确定超声处理杏片的最佳条件为:超声功率357.26 W、处理温度35 ℃、处理时间15.46 min,在此条件下杏干的脱水量为61.83%,考虑到实际操作的可行性,参数调整为:超声功率350 W、处理温度35 ℃、处理时间15 min,在此条件下杏干脱水量为(61.47±0.28)%,试验值与预测值一致性较好,说明该多元二次回归方程可靠性较好,适合对杏干脱水量的预测。

由于脱水量无法全面地说明超声处理对杏干综合品质的影响,故选择相同条件下脱水量较高的5种超声处理条件的杏干与未经超声处理的杏干进行品质比较,具体分组见表4,综合探究超声处理条件对杏干品质的影响。

表4 样品分组表

Table 4 Sample grouping table

样品序号ABCDEF处理条件350 W 30 ℃15 min350 W 30 ℃20 min350 W 35 ℃15 min350 W 35 ℃20 min400 W 30 ℃15 min对照组

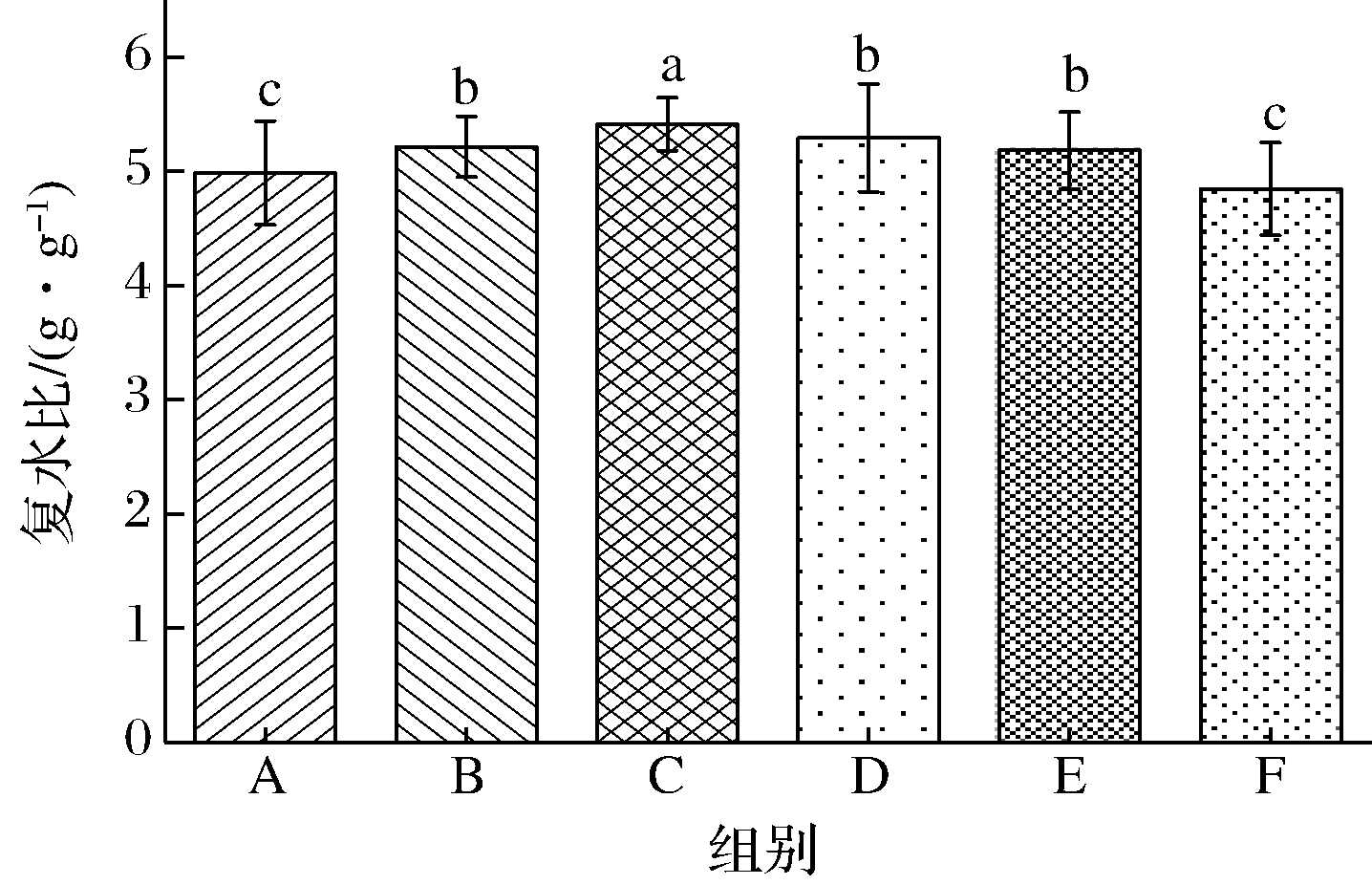

2.2.1 超声处理条件对复水比的影响

不同超声处理条件下的6种杏经冻干后复水比如图3所示。

图3 不同处理条件杏干复水比

Fig.3 Different treatment conditions of dried apricots

注:同一指标小写字母不同表示差异显著(P<0.05)(下同)

经超声处理(功率350 W水温35 ℃时间15 min)的杏干复水性最好,在该条件下杏干的孔隙分布较多更容易吸收水分,可在较短时间内恢复较多的水分。超声处理条件功率为350 W时,水温为30 ℃条件下处理20 min的杏干复水比较处理15 min的有明显提高,相同条件下适当延长超声处理时间对孔道形成具有利影响。未经超声处理的杏干相比较而言复水比最低,这与其表面孔隙较少,较难吸收水分相关,故复水性较差,周新丽等[25]研究发现经超声预处理的胡萝卜样品复水比最高,进一步说明了超声波的协同作用可以使物料内部产生更多的孔隙,更利于水分的逸出,在复水过程中较多的孔隙也可有效提高复水比。

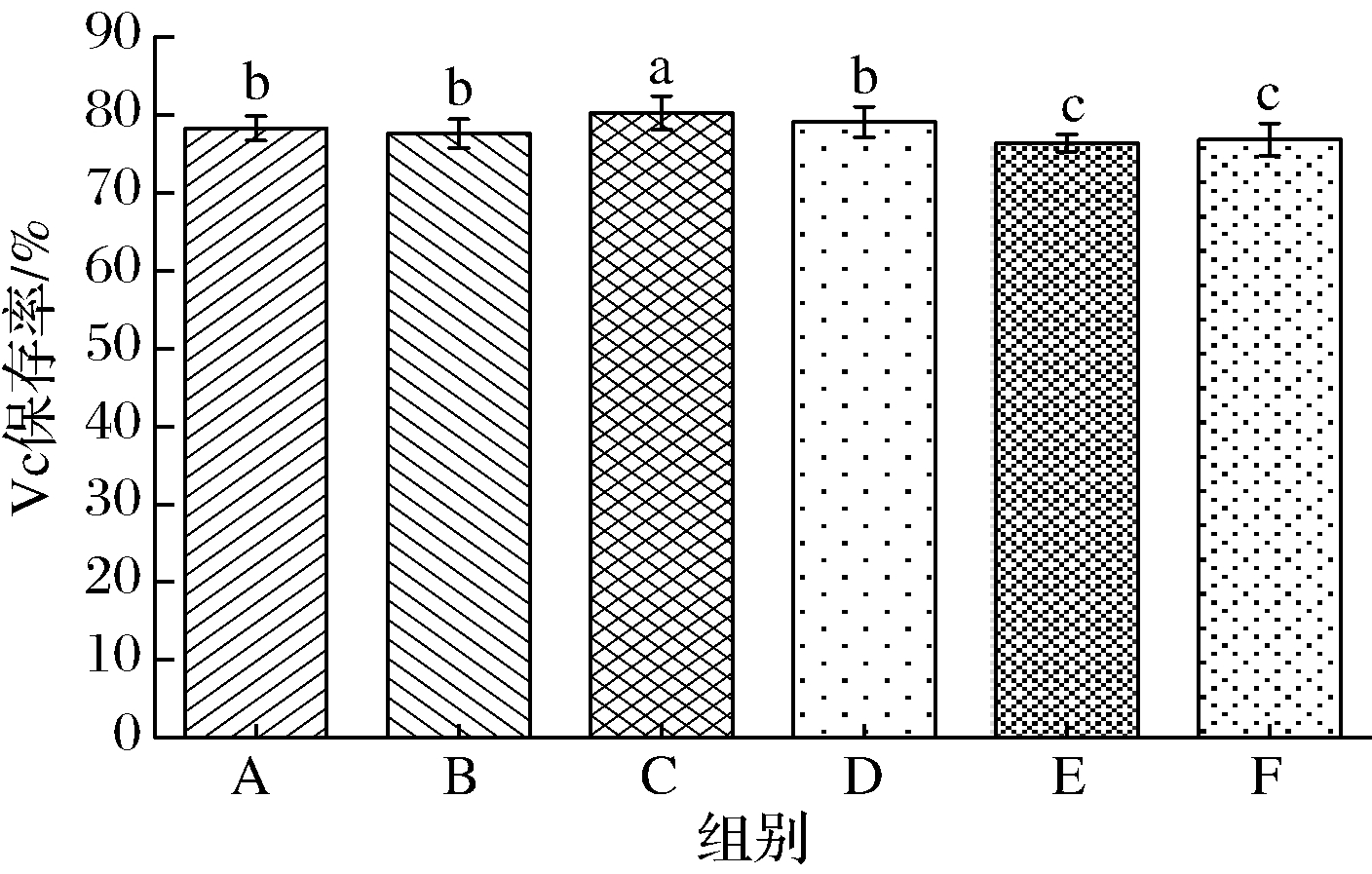

2.2.2 不同超声处理条件对杏干VC保存率的影响

VC是一种较为重要的热敏感性营养活性物质,在冻干过程中随着隔板温度的升高物料内部水分不断升华减少,VC在该过程中极易受到破坏,故有一定程度的损失。未经超声处理的杏干VC保存率为76.83%,超声功率为350 W、水温35 ℃条件下处理15 min的杏干VC的保存率最高为80.24%,相同条件下处理20 min的杏干VC的保存率为79.06%,较未经处理的杏干分别提高了3.44%与2.23%,通过比较发现6种不同处理条件的杏干VC保存率并没有太大差距,说明超声条件对在干燥过程中VC的保存影响不大。

图4 不同处理条件杏干VC保存率

Fig.4 Preservation rate of dried apricot vitamin C under different treatment conditions

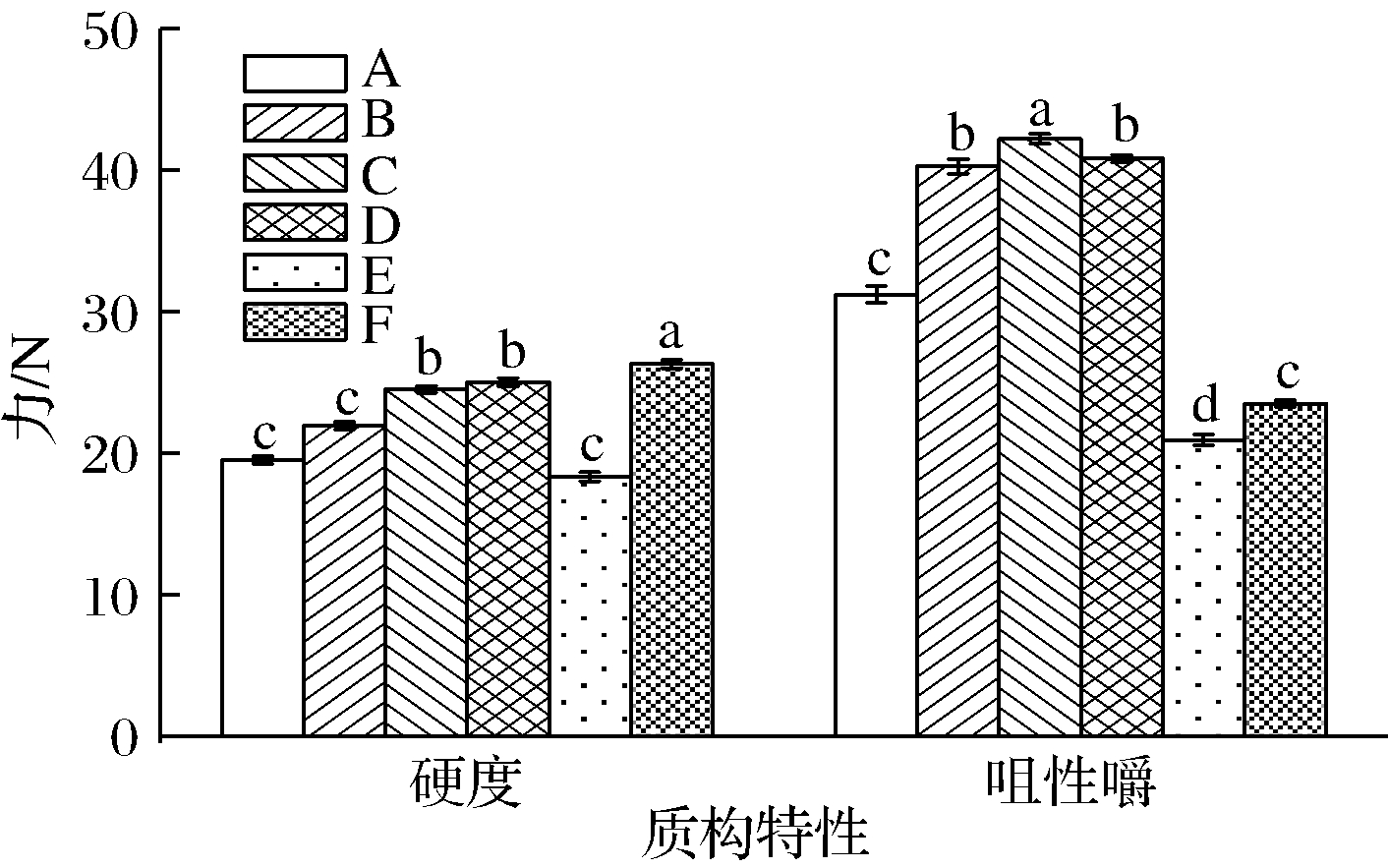

2.2.3 不同超声处理条件对杏干质构特性的影响

6种不同处理条件下杏片经冻干后的质构特性结果如图5所示。

图5 不同处理条件杏干质构特性

Fig.5 Texture characteristics of dried apricots under different treatment conditions

这6种杏干在剪切过程中没有明显的断裂峰,有较强的黏滞现象,表明其均具备酥脆的质地和疏松多孔的组织结构,这与陈鑫[26]的研究结论相近,超声波的协同作用使这一效果更为明显。由图5可见,加入超声处理(功率350 W,水温30 ℃)15 min的杏干硬度较低,咀嚼性一般,相同条件下处理20 min的杏干硬度与咀嚼性均有所提高,说明相同处理条件下,硬度和咀嚼性随着超声处理时间的增加而提高。超声处理(功率350 W,水温35 ℃)15 min的杏干硬度稍低于相同条件下处理20 min的杏干,但咀嚼性却高于处理20 min的杏干,说明该条件下处理15 min的杏干硬度适中,咀嚼性较优,酥脆特性最为明显,杏干综合品质更优。超声处理(功率400 W,水温30 ℃,时间15 min)的杏干硬度与咀嚼性均为最差,由于较高的超声功率导致物料内部结构发生改变,细胞壁强度下降,呈更为松散微孔形态,中空结构较多,最终导致硬度较低。

6种不同处理条件的杏干纵截面扫描电镜结果如图6所示。

图6 不同处理条件杏干纵截面电镜扫描图 (×100)

Fig.6 Longitudinal section electron microscopy scan of dried apricots under different processing conditions (×100)

真空冻干杏干样品总体孔隙较为明显,在干燥过程中没有热损伤,细胞损坏较少,与徐磊等[27]对白芨真空冻干特性研究结论类似。超声处理(功率350 W、水温35 ℃、时间20 min)的杏干内部孔道最为明显,且内部孔隙也较多,相同条件下处理15 min的杏干内部孔道更为密集均匀,且孔道较大,更加利于干燥过程中水分的升华。超声处理(功率400 W,水温30 ℃,时间15 min)的杏干与未经超声处理的杏干内部孔隙较为相似,均为大而少的孔隙,与王海鸥等[28]对超声处理冻干苹果片研究结论相近。超声功率较高时,对物料内部结构无法产生有利影响,反而与未经超声处理的结构相似。在超声功率为350 W、水温30 ℃条件下,处理15 min与20 min的杏干内部孔道结构较为相似,内部孔道较少也较为稀疏,但是仍多于未超声杏干与400 W超声处理杏干,说明在温度、时间相同的条件下,超声功率为350 W可以对杏片内部结构产生有利影响,更加利于形成内部空化气泡较多的海绵状结构,进而加速去除杏片内部与其紧密结合的水分,提高干燥速率。

6种不同处理条件的杏干横截面扫描电镜结果如图7所示。由图7可以看出,真空冻干的杏干表面孔隙分布较多,较为明显,未经超声处理的杏干横截面表面孔隙较少,且表面结构较为紧密,不利于水分的逸出;而经过超声处理后的杏干表面孔隙量较未经超声处理的有不同程度的增加。超声处理(功率350 W,水温30 ℃)15 min与20 min的杏干表面孔隙量较未经超声处理的杏干表面孔隙量明显增多,且孔隙较大。超声处理(功率350 W,水温35 ℃)15 min的杏干表面孔隙数量最多,孔隙小而密集,更利于水分的逸出,处理20 min的杏干孔隙同样较为多,但出现表面孔隙粘连的趋势。超声处理(功率400 W,水温30 ℃,时间15 min)的杏干表面孔隙量虽然比未超声处理的孔隙量多,表面结构粘连较为严重,影响了水分的逸出,可能是由于超声功率增加到一定程度后杏片表面结构受到过分破坏,物料发生塌陷,反而不利于水分的逸出,这也从另一方面解释了400 W超声条件下杏干的脱水量与干燥速率较350 W超声处理的杏干有所降低。

图7 不同处理条件杏干横截面电镜扫描图 (×100)

Fig.7 Cross-section electron microscopy of dried apricots under different treatment conditions (×100)

经计算发现,未加超声波协同作用,真空冻干杏干需9 h,共耗电22.5 kW·h,能耗较高。这与张凡伟等[29]对真空冻干能耗研究结果相近。加入超声波协同作用15 min,超声能耗为0.887 kW·h,真G空冻干时间降低,仅需8 h,所需能耗为20 kW·h,加之超声能耗,总能耗为20.887 kW·h,较未加超声波协同作用真空冻干过程能耗降低7.17%,说明适当超声处理条件可降低真空冻干全过程能耗。

本试验以脱水量、微观结构、VC保存率以及质构特性等方面综合分析了超声波协同作用对杏真空冷冻干燥品质的影响。结论如下:经超声处理后可显著提升杏片的冻干速率,提高干制产品品质,降低干制成本。经不同超声条件处理的杏干在真空冷冻干燥6 h后,其脱水量有明显差异,较未经超声处理的杏片相比有不同程度的影响,扫描电镜结果表明,超声处理后杏片表面形成更疏松多孔的组织结构,内部孔道也有所增加,更有利于内部水分迁移,其中超声功率350 W水温35 ℃处理时间15 min的杏干脱水量最优,且VC保存率也相较于其他处理条件提高3.44%,该条件下杏片内部孔道和海绵状结构明显,而且硬度适中,咀嚼性较高,更容易被消费者接受,整体能耗也较单独真空冻干降低7.17%。

综合而言,本试验填补了超声辅助强化杏片真空冷冻干燥试验的空缺,发现适当的超声处理条件的确可以缩短冻干时间,提高干燥速率,降低能耗,更也有推广应用,同时为超声波协同真空冷冻干燥进一步研究提供了部分理论依据。但由于本试验设备的局限性,更高的超声处理功率对杏片真空冷冻干燥的影响仍需进一步探究。

[1] 王聘.新疆小白杏果实采后贮藏保鲜的研究[D].南京:南京农业大学,2012.

[2] 王庆惠,李忠新,闫圣坤,等.干燥工艺对杏干燥特性及色泽变化影响[J].中国农业科技导报,2018,20(1): 78-84.

[3] 过利敏,肖波,孟伊娜,等.温度对明星杏干燥动力学及品质影响规律研究[J].新疆农业科学,2018,55(1):74-81.

[4] 徐麟,蒋涛,冯建荣,等.不同太阳能干燥设备处理对杏干品质的影响[J].保鲜与加工,2012,12(3):38-40.

[5] 吴海虹,朱道正,卞欢,等.农产品干燥技术发展现状[J].现代农业科技,2016(14): 279-281.

[6] 许晴晴,陈杭君,郜海燕,等.真空冷冻和热风干燥对蓝莓品质的影响[J].食品科学,2014,35(5): 64-68.

[7] 张向阳,乔方,方长发,等.4种干燥方法对荔枝果肉干制品品质的影响[J].食品与发酵工业,2011,37(7):122-125.

[8] 邢娜,万金庆,厉建国,等.不同干燥方法对苹果片品质及微观结构的影响[J].食品与发酵工业,2019,45(16):148-154.

[9] 黄忠闯,李全阳,姚春杰,等.热风干燥和真空冷冻干燥芒果品质的比较研究[J].农业机械,2011(26):101-105.

[10] 胡俊,蒲彪,何锦风.真空冷冻干燥过程中节能措施探讨[J].食品与机械,2007(02):122-125.

[11] 严小辉,余小林,胡卓炎,等.超声预处理对半干型荔枝干干燥时间的影响[J].农业工程学报,2011,27(3): 351-356.

[12] 陈立夫,裴斐,张里明,等.超声辅助渗透处理对冷冻干燥双孢蘑菇冻干效率和品质的影响[J].食品科学,2017,38(23): 8-13.

[13] 段续,任广跃,朱文学,等.超声波处理对香菇冷冻干燥过程的影响[J].食品与机械,2012,28(1):41-43.

[14] LUQUE DE CASTRO M D,PRIEGO-CAPOTE F.Ultrasound-assisted crystallization (sonocrystallization) [J].Ultrasonics - Sonochemistry,2007,14(6): 717-724.

[15] ZHENG L,SUN D W.Innovative applications of power ultrasound during food freezing processes—A review [J].Trends in Food Science & Technology,2006, 17(1): 16-23.

[16] MULET A,C RCCEL J A, SANJN

RCCEL J A, SANJN N N,et al.New food drying technologies-use of ultrasound[J]. Food Science and Technology International.2003,9(3): 215-221.

N N,et al.New food drying technologies-use of ultrasound[J]. Food Science and Technology International.2003,9(3): 215-221.

[17] DE LA FUENTE-BLANCO S,RIERA-FRANCO DE SARABIA E,V M ACOSTA-APARICIO,et al.Food drying process by power ultrasound[J].Ultrasonics,2006,44.

[18] FABIANO AN FERNANDES,SUELI RODRIGUES.Ultrasound as pre-treatment for drying of genipap (Genipa americana L.)[J].International Journal of Food Engineering,2012,8(3):1-8.

[19] BEMELMANS WANDA J E,BROER JAN,FESKENS EDITH J M,et al.Effect of an increased intake of alpha-linolenic acid and group nutritional education on cardiovascular risk factors: The mediterranean alpha-linolenic enriched groningen dietary intervention(MARGARIN) study.[J].The American Journal of Clinical Nutrition,2002,75(2):221-227.

[20] OLTMANS S E,FEHR WR, WELKE G A.Agronomic and seed traits of soybean lines with low-phytate phosphorus[J].Crop Science.2005,Vol.45(2):593-598.

[21] 刘小丹,张淑娟,贺虎兰,等.红枣微波-热风联合干燥特性及对其品质的影响[J].农业工程学报,2012,28(24):280-286;363.

[22] 陶兵兵,邹妍,赵国华.超声辅助冻结技术研究进展[J].食品科学,2013,34(13):370-373.

[23] 侯学敏,李林霞,张直峰,等.响应面法优化薄荷叶总黄酮提取工艺及抗氧化活性[J].食品科学,2013,34(6):124-128.

[24] YANG Q, CHEN H,ZHOU X,et al.Optimum extraction of polysaccharides from Opuntia dillenii and evaluation of its antioxidant activities[J].Carbohydrate Polymers,2013,97(2),736-742.

[25] 周新丽,申炳阳,张三强,等.超声波辅助冷冻干燥对胡萝卜品质的影响[J].食品与发酵工业,2018,44(8):196-202.

[26] 陈鑫.不同干燥方法对姬松茸干品品质特性的研究[D].福州:福建农林大学,2008.

[27] 徐磊,王礼中,崔秀明,等.白芨真空冷冻干燥特性研究及其质量评价[J].中国医药工业杂志,2019,50(3):325-331.

[28] 王海鸥,扶庆权,陈守江,等.预处理方式对真空冷冻干燥苹果片品质的影响[J].食品与机械,2018,34(11):126-130.

[29] 张凡伟,张小燕,李少萍,等.干燥方式对刺参品质的影响[J].食品与机械,2018,34(1):209-212.