毛肚是牛胃的瓣胃部分,是牛的副产品,也是食品行业的传统菜品之一[1]。在国外,毛肚因为其粘接度数值与色度数值的评分很低,基本上不会作为重组肉质产品的原物质材料,所以国外处理加工毛肚的方式,通常都是丢弃或者出口到中国[2]。在我国,毛肚作为一种肉制品,主要食用方式是火锅烫煮,在国内的消费地区以川渝为主,近年来逐渐向其他省份扩展,消费量逐年上升[3-5]。然而毛肚作为反刍类动物的消化器官,瘤胃里存在很多的消化道微生物,如果清理不干净,将会严重影响人的身体健康[6]。外国研究人员采用γ-射线辐照等技术,对即食牛肚中微生物进行控制,取得了良好的效果[7]。目前,我国毛肚的加工一般经过人工清洗、简单修整后直接置于冷库冻藏,因此在销售及消费过程中存在微生物超标等严重的安全隐患。传统低温保存,虽能够较好地保留产品的营养价值和风味,但未进行有效的杀菌处理,在后期的贮藏、运输、销售过程中,易导致产品腐败变质[8]。

超高压技术(ultra-high pressure processing,UHP)作为一种非热杀菌手段,是对食品物料施加100~1 000 MPa的压力,进而杀死其中的细菌、霉菌与酵母菌等,同时可以维持食品中的营养成分与感官品质[9-10]。陈淑花等[11]研究发现,超高压协同低温处理能明显提高黄花鱼的鱼肉食用品质,使鱼肉质地与微观组织得到明显改善,杀菌效果也很显著。郭光平等[12]研究发现经400 MPa-10 min超高压处理后的酱牛肉可在4 ℃下贮藏25 d,且感官品质较好。这些研究为超高压技术在肉制品加工中的应用提供了一定的理论基础。目前,关于超高压处理对鲜毛肚的微生物及品质的影响研究还未报道。本文以鲜毛肚为主要原材料,探讨超高压处理时间、压力对鲜毛肚菌落总数、颜色、硬度的影响,以期为鲜毛肚贮藏保鲜技术提供参考,同时也有助于推动鲜毛肚产业的健康发展。

实验所用鲜毛肚购买于四川省成都市红光沃尔玛超市,挑选新鲜毛肚,存放于4 ℃的冰箱中备用。

NaCl(分析纯),国药集团化学试剂有限公司;平板计数琼脂,北京奥博星生物技术有限责任公司。

HNY-2102C立式智能恒温培养振荡器,天津市欧诺仪器设备股份有限企业;DK-98-II电热恒温水浴锅,天津市泰斯特仪器有限公司;DpH电热恒温培养箱,上海一恒科学仪器有限公司;SW-CJ-1FD洁净工作台,苏州安泰空气技术有限公司;SFG-02.400电热恒温鼓风干燥箱,黄石市恒丰医疗器械有限公司;TA-XT PLUS质构仪,英国TAXT2i特征分析稳定处理系统有限公司;HPP600MPa-5L超高压设备,上海沃迪智能装备股份有限公司;WF32-16MM色差仪设备,深圳市威福光电科技有限公司。

1.3.1 鲜毛肚的预处理

鲜毛肚从超市购买后,将其切为6.0 cm×1.5 cm左右的鲜毛肚条,用流水洗涤3次后,沥净表面水分,按照150 g每袋规格装入蒸煮袋并进行真空包装。

1.3.2 超高压对鲜毛肚的处理

选取不同压力和不同时间处理包装好的鲜毛肚,以菌落总数、剪切力和毛肚颜色变化为指标,筛选出较优的超高压杀菌条件。不同超高压压力处理:超高压压力设定为200、300、400、500、600 MPa,保压时间为10 min,温度为25 ℃。不同超高压时间处理:超高压压力400 MPa,保压时间为2、4、6、8、10、12、14 min,温度为25 ℃。以未经超高压处理的毛肚为对照组。将真空包装好的毛肚样品放入超高压处理室,以水为传压介质,升压阶段趋于线性,升压速率约为7.1 MPa/s,保压期间压力波动(5%,卸压时间短于0.5 min。

1.3.3 菌落总数的测定

按照GB 4789.2—2016食品卫生微生物学细菌群落总数检测的相关操作,进行微生物菌落总数的计数,结果以对数值表示。

1.3.4 鲜毛肚剪切力的测定

参考夏秀芳等方法[13],略作修改。采用质构仪,对样品进行测定,样品厚度为0.4 cm,测定时运用HDP/BSW剪切探头,测定条件为:测定前速度2.0 mm/s,测试速率2.0 mm/s,测试后速率10.0 mm/s,距离10.0 mm,触发力15.0 g,时间5 s。所有测试均重复3次求平均值。

1.3.5 鲜毛肚颜色的测定

鲜毛肚颜色测定是在25 ℃且光线黑暗控制条件下,使用色差仪测出鲜毛肚的亮度数值(L*),红度数值(a*)与黄度数值(b*),并且计算总色差值(ΔE),计算方法如公式(1)所示:

(1)

式中:L*,处理过的鲜毛肚亮度;![]() 未处理的鲜毛肚亮度;a*,处理过的鲜毛肚红度;

未处理的鲜毛肚亮度;a*,处理过的鲜毛肚红度;![]() 未处理的鲜毛肚红度;b*,处理过的鲜毛肚黄度;

未处理的鲜毛肚红度;b*,处理过的鲜毛肚黄度;![]() 未处理的鲜毛肚黄度。

未处理的鲜毛肚黄度。

1.3.6 超高压处理后鲜毛肚贮藏期的微生物及品质变化

利用筛选出的超高压条件处理鲜毛肚,再将处理过的毛肚样品放置在4.0 ℃冷藏条件下贮藏18 d,每3 d对样品的菌落总数、颜色、剪切力进行测定,确定鲜毛肚的贮藏期。

1.3.7 实验数据统计分析

试验数据采用Origin 8.5进行统计并绘图;采用SPSS 25.0软件进行统计分析,组间数据采用单因素方差分析。所有实验重复2次。

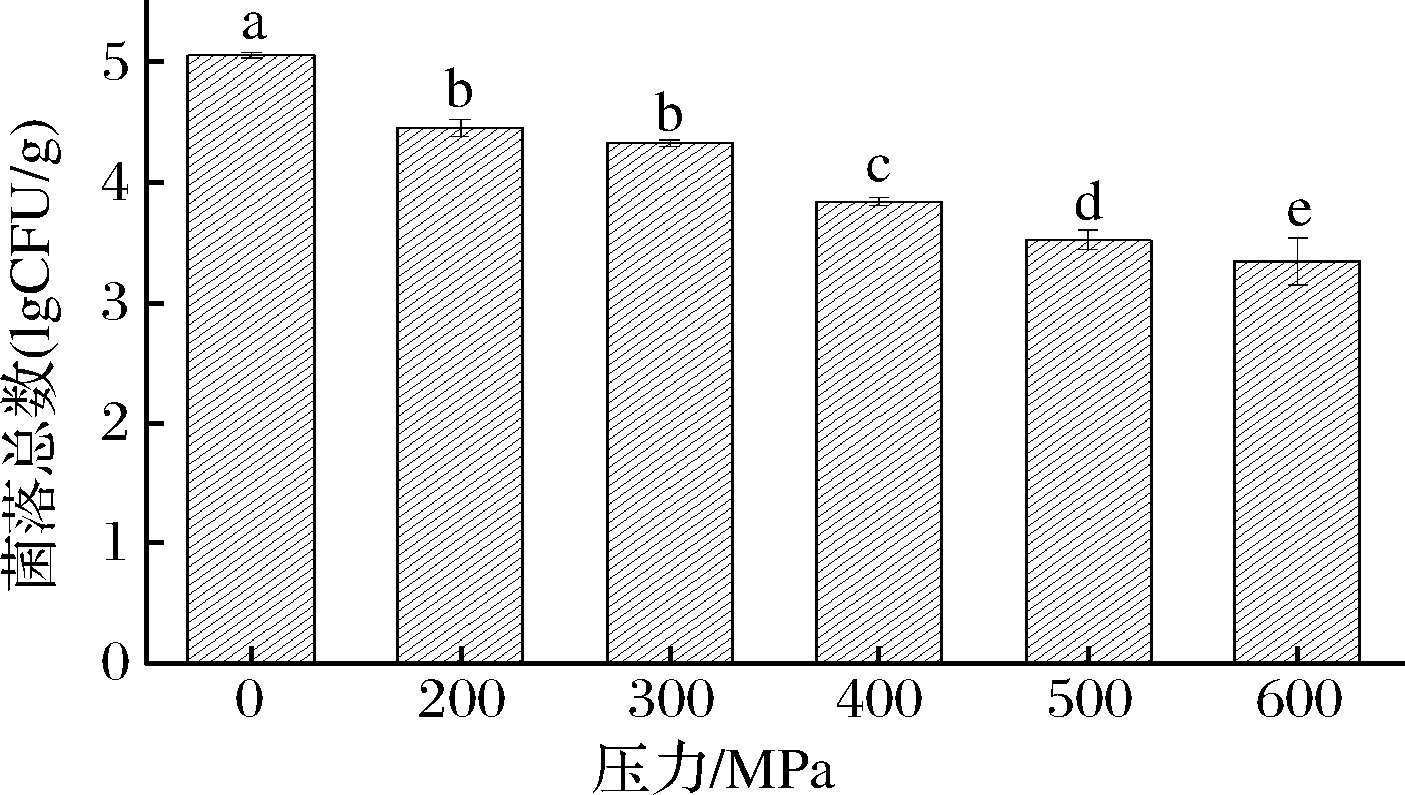

2.1.1 不同超高压处理压力对鲜毛肚菌落总数的影响

由图1可知,未处理样品的菌落总数为5.05个对数值,处理时间为10 min时,鲜毛肚的菌落总数随着超高压压力的升高呈减小趋势。当处理压力为400 MPa时,菌落总数发生显著性减少(P<0.05),与未处理相比下降了1.22个对数值。当压力达到400 MPa以上时,鲜毛肚菌落总数的减少趋势变缓。张大力等[14]研究发现牛肚菌落总数随着超高压(20 ℃-8 min-250~450 MPa)处理压力的升高呈减少趋势。在相同保压时间与介质温度下,压力增大对细菌细胞膜和细胞壁损伤、细胞形态、细胞内酶活力及细胞内物质运输影响越大,因而细菌受到的伤害越大,杀菌越彻底[15-16]。因此,压力在400~600 MPa,超高压对鲜毛肚杀菌取得了较好的效果。

图1 不同处理压力对毛肚菌落总数的影响

Fig.1 Effect of different treatment pressures on total plate count in hairy belly

注:不同小写字母表示具有显著性差异(P<0.05)(下同)

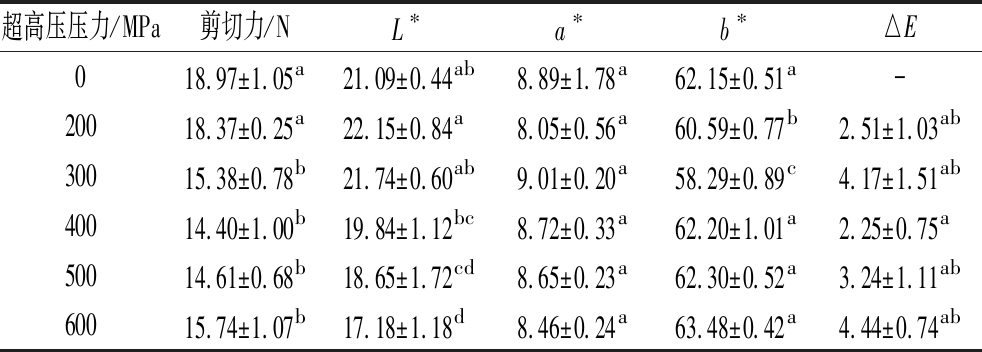

2.1.2 不同超高压处理压力对鲜毛肚剪切力的影响

不同超高压压力下鲜毛肚剪切力的变化如表1所示。由表1可知,200 MPa的超高压处理未使毛肚剪切力发生显著性变化(P>0.05);而300~600 MPa的超高压处理使毛肚剪切力发生显著性下降,但不同处理压力之间无显著性差异(P>0.05),400 MPa的超高压处理使鲜毛肚的剪切力下降了4.57 N。王硕等[17]研究超高压处理牛排,发现在100~500 MPa保压10 min,随着压力的增加剪切力逐渐减小,当压力为300 MPa时牛排剪切力值显著下降。超高压处理可使毛肚剪切力减小,可能是因为肌肉组织的细胞膜受压破坏,使Ca2+离子释放,激活钙激活蛋白酶使蛋白质水解,令肌肉及肌肉组织间连接破坏,而导致毛肚嫩化[17]。以上结果表明300~600 MPa的超高压可使毛肚剪切力发生明显减少,达到显著的嫩化效果。

表1 不同处理压力对鲜毛肚剪切力及颜色的影响

Table 1 Effect of different treatment pressures on shear force and color in hairy belly

超高压压力/MPa剪切力/NL∗a∗b∗△E018.97±1.05a21.09±0.44ab8.89±1.78a62.15±0.51a-20018.37±0.25a22.15±0.84a8.05±0.56a60.59±0.77b2.51±1.03ab30015.38±0.78b21.74±0.60ab9.01±0.20a58.29±0.89c4.17±1.51ab40014.40±1.00b19.84±1.12bc8.72±0.33a62.20±1.01a2.25±0.75a50014.61±0.68b18.65±1.72cd8.65±0.23a62.30±0.52a3.24±1.11ab60015.74±1.07b17.18±1.18d8.46±0.24a63.48±0.42a4.44±0.74ab

注:a、b等不同字母表示同一列中差异显著(P<0.05)(下同)

2.1.3 不同超高压处理压力对鲜毛肚颜色的影响

由不同超高压压力下鲜毛肚颜色的变化如表1所示。随着压力的增加,L*值呈现先增加后减小的趋势,当压力为600 MPa时,L*值最小,鲜毛肚颜色最暗。不同超高压压力对a*值的影响不显著(P>0.05)。随着超高压压力的增加,b*值先减小后增加,当处理压力为400 MPa时,鲜毛肚的L*、a*、b*值与未处理相比无明显差异(P>0.05),并且ΔE值在2~4,说明无肉眼可见的颜色变化。以上结果表明超高压能较好保持鲜毛肚的颜色。

综上所述,在400 MPa时鲜毛肚的菌落总数发生显著性减少(P<0.05);同时剪切力较低;L*、a*、b*值与未处理相比无显著性变化,对鲜毛肚颜色影响小,且较低的压力对设备的损耗小,因此选择400 MPa进行后续研究。

2.2.1 不同超高压处理时间对鲜毛肚菌落总数的影响

由图2可知,随着超高压处理时间的延长,鲜毛肚菌落总数呈现减少的趋势。400 MPa-14 min处理使鲜毛肚中菌落总数下降最大,下降1.97个对数值。周頔等[19]研究超高压协同保鲜剂(0.030%的溶菌酶和0.50%的壳聚糖)处理卤牛肉,发现在300 MPa的压力下,随着保压时间(0~25 min)的延长,菌落总数呈现显著下降趋势,最大下降了0.45个对数值。张大力等[14]研究超高压处理牛肚,在350 MPa-25 ℃-6~14 min的条件下,发现随着保压时间的增加,牛肚中的菌落总数先快速后缓慢下降,其中10~12 min菌落总数无明显变化(P>0.05)。以上结果表明在一定时间内增加保压时间可显著提高灭菌效果。

图2 不同处理时间对菌落总数的影响

Fig.2 Effect of different treatment times on total number of bacterial colony in hairy belly

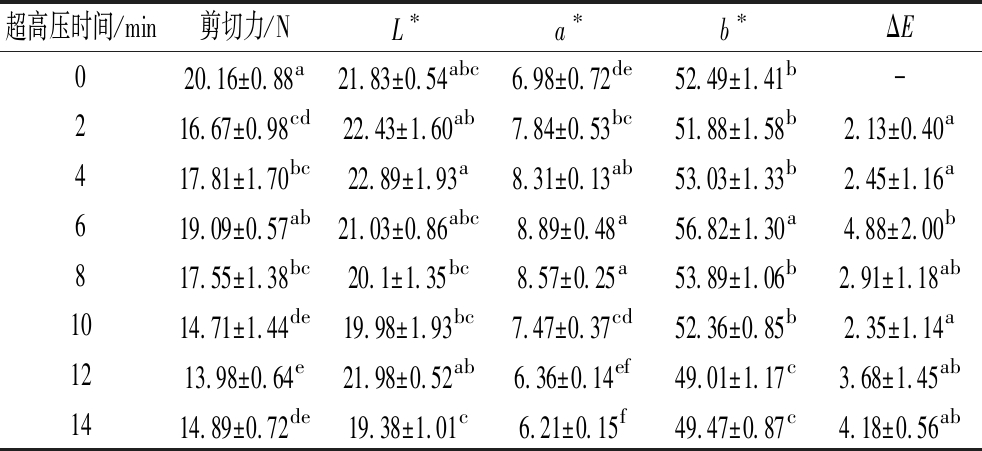

2.2.2 不同超高压处理时间对鲜毛肚剪切力的影响

不同超高压处理时间下鲜毛肚剪切力的变化如表2所示。随着超高压时间的增加,鲜毛肚的剪切力呈现显著性下降(P<0.05)。当处理时间为12 min时,剪切力达到最小,比未处理减小了30.46%。尚志远等[20]研究超高压处理马鹿肉,发现在250 MPa的压力下随着保压时间(7~22 min)的延长剪切力值呈现减小趋势。增加保压时间毛肚剪切力减小可能是因为肌肉纤维受机械力的作用,使内肌冻蛋白与肌球蛋白的结合解离更完全[20]。

2.2.3 不同超高压处理时间对鲜毛肚颜色的影响

不同超高压处理时间对鲜毛肚颜色影响如表2所示。随着超高压时间的增加,L*值与b*值发生变化,但无明显规律;a*值随着超高压时间的增加呈现先逐渐增加后减少的趋势(P<0.05)。当处理时间为12 min时,鲜毛肚的L*和a*与未处理相比无明显差异(P>0.05),而b*值有所下降。处理14 min后鲜毛肚的a*值与未处理相比发生显著性地降低,可能是因为处理时间过长破坏了还原酶系统,还原反应被抑制,从而使高铁肌红蛋白比例增加[21],但ΔE值均在2~4,说明无肉眼可见的颜色变化,表明超高压处理能较好保持鲜毛肚的颜色

综上所述,由于鲜毛肚在10~12 min时菌落总数变化不显著(P<0.05),可知最佳处理时间为10~12 min。而处理12 min时剪切力最低,并且对其颜色影响较小,因此选择处理时间12 min进行后续研究。

表2 不同处理时间对鲜毛肚剪切力及颜色的影响

Table 2 Effect of different treatment times on shear force and color in hairy belly

超高压时间/min剪切力/NL∗a∗b∗ΔE020.16±0.88a21.83±0.54abc6.98±0.72de52.49±1.41b-216.67±0.98cd22.43±1.60ab7.84±0.53bc51.88±1.58b2.13±0.40a417.81±1.70bc22.89±1.93a8.31±0.13ab53.03±1.33b2.45±1.16a619.09±0.57ab21.03±0.86abc8.89±0.48a56.82±1.30a4.88±2.00b817.55±1.38bc20.1±1.35bc8.57±0.25a53.89±1.06b2.91±1.18ab1014.71±1.44de19.98±1.93bc7.47±0.37cd52.36±0.85b2.35±1.14a1213.98±0.64e21.98±0.52ab6.36±0.14ef49.01±1.17c3.68±1.45ab1414.89±0.72de19.38±1.01c6.21±0.15f49.47±0.87c4.18±0.56ab

注:a、b等不同字母表示同一列中显著差异(P<0.05)

2.3.1 贮藏期间鲜毛肚菌落总数的变化

鲜毛肚经过400 MPa的超高压处理12 min后,置于4 ℃条件下贮藏。贮藏期间鲜毛肚菌落总数的变化如图3所示。在贮藏期间,菌落总数呈现先缓慢增加(0~12 d)后迅速增加(12~18 d)的趋势。当贮藏时间为12 d时,与第0天相比,增加了0.71个对数值,但未超过1×104 CFU/g,符合肉质量卫生指标菌落总数一般建议标准[22](新鲜肉低于1×104 CFU/g,变质肉超过1×106 CFU/g),说明超高压处理能够有效抑制微生物的生长。当贮藏18 d时,菌落总数为6.89个对数值,与第0天相比,增加了3.63个对数值。在贮藏期间,菌落总数先缓慢上升后快速上升的变化趋势可能是因为超高压杀菌处理后对微生物细胞造成了损伤,一部分损伤细胞在适应了生长环境后开始迅速繁殖[12]。

图3 超高压处理后4 ℃贮藏过程中鲜毛肚菌落总数的变化

Fig.3 Changes of total number of bacterial colony in hairy belly after UHP during storage at 4 ℃

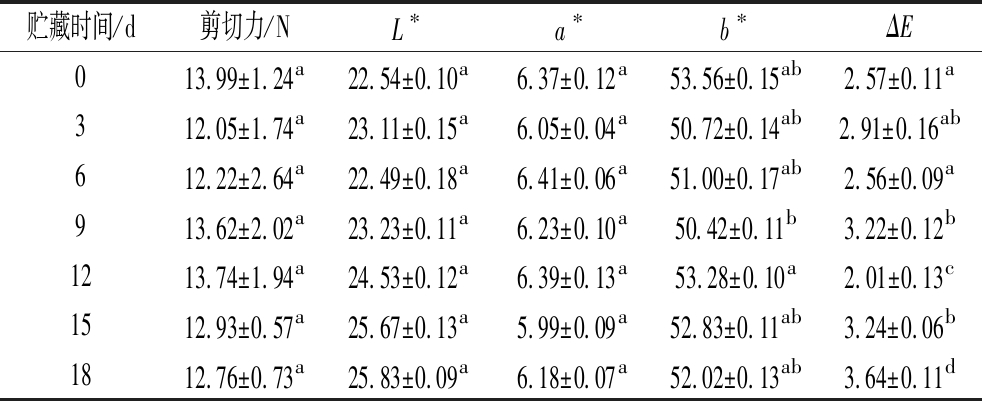

2.3.2 贮藏期间鲜毛肚剪切力的变化

剪切力值在一定程度上反映了肌肉中肌原纤维、结缔组织记忆肌肉脂肪的含量、分布和化学结构的状态。贮藏期间鲜毛肚剪切力变化趋势如表3所示。随着贮藏时间的增加,鲜毛肚剪切力未发生显著性变化(P>0.05)。这可能是因为毛肚经过超高压处理后肌肉中的内源蛋白酶-钙激活酶使肌肉蛋白充分水解,结构比较稳定,同时贮藏温度较低,因此剪切力未发生进一步变化。

表3 超高压处理后4 ℃贮藏过程中鲜毛肚剪切力和颜色变化

Table 3 Changes of shear force and color in hairy belly after UHP during storage at 4 ℃

贮藏时间/d剪切力/NL∗a∗b∗ΔE013.99±1.24a22.54±0.10a6.37±0.12a53.56±0.15ab2.57±0.11a312.05±1.74a23.11±0.15a6.05±0.04a50.72±0.14ab2.91±0.16ab612.22±2.64a22.49±0.18a6.41±0.06a51.00±0.17ab2.56±0.09a913.62±2.02a23.23±0.11a6.23±0.10a50.42±0.11b3.22±0.12b1213.74±1.94a24.53±0.12a6.39±0.13a53.28±0.10a2.01±0.13c1512.93±0.57a25.67±0.13a5.99±0.09a52.83±0.11ab3.24±0.06b1812.76±0.73a25.83±0.09a6.18±0.07a52.02±0.13ab3.64±0.11d

2.3.3 贮藏期间鲜毛肚颜色的变化

超高压处理后鲜毛肚贮藏期间L*、a*、b*值变化情况如表3所示。在贮藏期间,L*、a*、b*值变化幅度较小,变化无规律且不显著(P>0.05)。曹玮等[23]研究发现超高压(400 MPa-30 min-40 ℃)处理后,鹅肉在贮藏期间的L*、a*值变化均不显著。这可能是因为超高压处理后,鲜毛肚颜色已经稳定,受贮藏时间影响较小。以上结果说明超高压处理可维持鲜毛肚在贮藏期的颜色,使其不受贮藏时间而发生变。

综上所述,0~12 d鲜毛肚菌落总数未超过1×104 CFU/g,能够初步确定超高压处理后毛肚在4 ℃冷藏条件下,贮藏期为12 d。在贮藏过程中,毛肚的剪切力和颜色均无显著性变化。

超高压处理鲜毛肚的最佳处理条件为压力400 MPa、时间12 min。与未处理相比,400 MPa-12 min处理可使鲜毛肚的菌落总数显著下降,剪切力最低,并且对其颜色影响较小。经过此条件处理的毛肚,在4 ℃条件下可贮藏12 d,微生物数量达标,颜色和剪切力未发生显著性变化(P>0.05)。本实验结果证实,超高压处理有利于降低鲜毛肚中的微生物数量,与此同时维持了毛肚的品质特性,可作为一种新型的鲜毛肚贮藏保鲜技术。

[1] 李凛, 李璟, 周世一, 等. 鲜毛肚加工产业研究进展[J]. 广东农业科学, 2011, 38(22): 103-106.

[2] 李景辉, 马海霞, 刘士健, 等. 鲜毛肚的组织学及其应用与研究现状[J]. 肉类工业, 2004(3): 39-41.

[3] 王琳琳, 余群力, 曹晖, 等. 我国肉牛副产品加工利用现状及技术研究[J]. 农业工程技术-农产品加工业, 2015(6): 36-41.

[4] 罗天林. 宰后牛胃肠冷藏过程中品质变化规律及其加工适宜性研究[D]. 兰州:甘肃农业大学, 2017.

[5] 刘奕琳, 李诚, 李俣珠, 等. 泡椒牛百叶加工工艺优化及其挥发性风味成分分析[J]. 肉类研究, 2016, 30(10): 23-29.

[6] BENSINK J C, DOBRENOV B, MULENGA M P, et al. The microbiological quality of beef tripe using different processing techniques[J]. Meat Science, 2002, 62(1): 85-92.

[7] PARRY-HANSON A, HALL A, MINNAAR A, et al. Use of γ-irradiation to reduce Clostridium perfringens on ready-to-eat bovine tripe[J]. Meat Science, 2008, 78(3): 194-201.

[8] 邱澄宇, 刘海新. 牡蛎肉巴氏杀菌的研究[C]//厦门市科协2005 年学术年会暨福建省科协第五届学术年会卫星会议论文集. 厦门: 厦门市科协, 2005: 245-247.

[9] 赵菲,刘敬斌,关文强,等.超高压处理对冰温保鲜牛肉品质的影响[J].食品科学, 2015, 36(2):238-241.

[10] 徐娟, 张昭寰, 肖莉莉,等. 食品工业中新型杀菌技术研究进展[J]. 食品工业科技, 2015, 36(16):378-383.

[11] 陈淑花, 赵启成, 夏远景, 等. 超高压与低温协同作用对黄花鱼品质影响的研究[J]. 食品与生物技术学报, 2009, 28(4): 517-520.

[12] 郭光平, 张建梅, 王光杰, 等. 超高压杀菌技术对酱牛肉货架期的影响[J]. 农产品加工, 2016(8): 13-15.

[13] 夏秀芳, 孔保华, 郭园园, 等. 反复冷冻-解冻对猪肉品质特性和微观结构的影响[J]. 中国农业科学, 2009, 42(3): 982-988.

[14] 张大力, 蔡丹, 盛悦, 等. 超高压处理对牛肚杀菌效果影响[J]. 肉类研究, 2016, 30(1): 21-24.

[15] MEYER R S, COOPER K L, KNORR D, et al. High-pressure sterilization of food[J]. Food Technology, 2000, 54(11): 67-72.

[16] 高杨, 周国兴, 王洋, 等. 超高压处理对法兰克福香肠中主要微生物的影响及其变化规律[J]. 肉类研究, 2011, 25(6): 1-4.

[17] 王硕. 超高压协同降压措施及调理牛排加工工艺研究[D]. 合肥:合肥工业大学, 2012.

[18] 熊燕子. 牛肉嫩化技术的研究进展[J]. 肉类研究, 2007(11): 18-22.

[19] 周頔,蔡华珍,杜庆飞,等. 超高压协同保鲜剂对卤牛肉杀菌效果和品质的影响[J]. 食品工业, 2017, 38(7): 93-98.

[20] 尚志远. 超高压处理与天然抗氧化剂对马鹿肉品质影响的研究[D]. 长春:吉林农业大学, 2011.

[21] 段虎,王祎娟,马汉军. 超高压处理对肉及肉制品食用品质的影响[J]. 食品与机械, 2011, 27(1): 151-154.

[22] 蔡丽萍. 冷鲜羊肉贮藏关键技术研究[D]. 乌鲁木齐:新疆农业大学, 2009.

[23] 曹玮. 超高压处理对皖西白鹅食用品质的影响及在其产品中的应用[D]. 合肥:安徽农业大学, 2015.