速溶茶粉由于其基本保留了茶叶原来的色、香、味,同时具备卫生、高雅、营养、方便等特点,受到国内外不少消费者的喜爱,不仅广泛地用于食品多个领域,如今也拓展至牙膏、洗洁精、护肤品等日化用品[1]。目前国内的速溶茶生产方式主要有2种:一种是使用最广泛的喷雾干燥法,其优点是设备价格便宜,操作简便,同时可以连续地大规模进行生产;但它的缺点也同样突出,表现在风味物质损失严重,细粉较多,制备率低。而另一种是采用真空冷冻干燥技术,使茶粉中的水分在低温下升华,从而达到干燥的目的,其优点是营养成分损失少,香气和滋味相对好些,缺点为生产周期长,微生物易超标,能耗大,成本高[2]。

微波真空干燥因兼具微波干燥快速和真空干燥低温的优点,近年来已成为国内外食品干燥领域研究的热点,国内外已有不少学者采用微波真空干燥法干燥农产品并取得了很大进展[3-7]。微波真空干燥既能大幅度缩短干燥时间,又能最大限度地保留热敏性物料的营养成分,其品质与冷冻干燥相近,但成本远低于冷冻干燥[8]。

目前针对速溶茶的微波真空干燥的工艺优化研究未见报道。本试验通过感官评级方式优化微波真空干燥的生产工艺,并对比喷雾干燥法与微波真空干燥法生产的速溶茶的区别,为今后企业生产该类产品提供参考。

1 材料与方法

1.1 材料与试剂

1.1.1 原料

绿茶浓缩液(20 °Bx),大闽食品有限公司。

1.1.2 试剂

甲醇、氧化锰、乙二胺四乙酸、抗坏血酸、酒石酸亚铁、KH2PO4、NaH2PO4等试剂均为国产分析纯,乙腈、乙酸为色谱纯,咖啡碱、没食子酸、儿茶素类为标准品,均购于国药集团化学试剂有限公司。

1.2 仪器与设备

微波真空干燥机,上海斡龙微波科技有限公司;SZ-GY冠亚水分仪,深圳冠亚水分仪科技有限公司;可见光分光光度计和紫外分光光度计,上海辰华仪器公司;JEOL 7800F Prime 扫描电镜,日本;喷雾干燥机,常州瑞德干燥工程科技有限公司;Waters 1525-2487 HPLC高效液相色谱仪,美国。

1.3 试验方法

1.3.1 单因素工艺

采用卧式立体转盘设计,取浓缩液铺盘6盘(600 mm×300 mm),维持相对真空度:-101~-95 kPa干燥至水分含量小于4%为终点。

(1)固定转盘旋转转速3 r/min,厚度12 mm,考核微波功率密度0.5、0.65、0.8、0.95、1.1 W/g下,绿茶浓缩液的微波真空干燥产品的感官评价。

(2)固定微波功率密度0.8 W/g,浓缩液铺盘厚度12 mm,考核转盘旋转转速2、3、4、5、6 r/min下,绿茶浓缩液的微波真空干燥产品的感官评价。

(3)固定微波功率密度0.8 W/g,转盘旋转转速4 r/min,浓缩液铺盘厚度3、6、9、12、15 mm,下,绿茶浓缩液的微波真空干燥产品的感官评价。

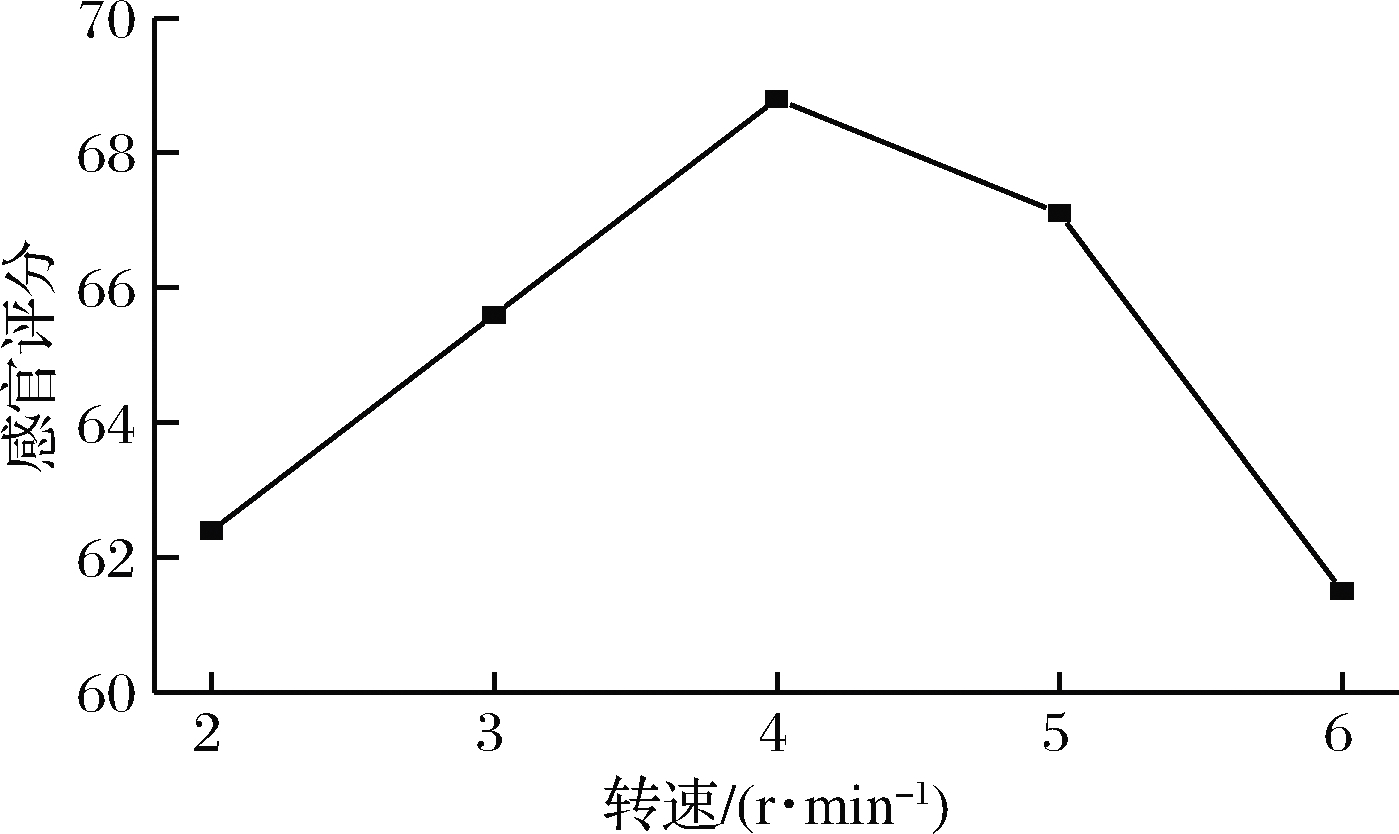

1.3.2 响应面设计

在单因素实验基础上,采用响应面设计方法,选取功率密度(A)、转速(B)和厚度(C)3个试验因素(表1),综合评分为响应值,进一步优化微波真空速溶绿茶干燥的工艺。

表1 响应面分析因素及水平表

Table 1 Factors and levels of response surface method

水平因素功率密度(A)/(W·g-1)转速(B)/(r·min-1)厚度(C)/mm-10.653300.84610.9559

1.3.3 喷雾干燥产品对比制备

按照企业喷雾干燥绿茶生产工艺:将经膜分离后的绿茶提取浓缩液置于喷雾干燥器,进风温度为200~220 ℃,出风温度为40~50 ℃,干燥后最终含水量小于4%。

1.4 绿茶茶粉理化测定

1.4.1 绿茶茶粉的水分含量测定

按照GB 5009.3—2016《食品安全国家标准 食品中水分的测定》第一法测定[9]。

1.4.2 绿茶茶粉的茶多酚测定

按照 GB/T 21733—2008《茶饮料测定》测定[10]。

1.4.3 咖啡碱含量测定

按照 GB/T 8312—2013《茶咖啡碱测定HPLC法》测定[11]。

1.4.4 儿茶素类含量测定

按照GB/T 8313—2018《茶叶中茶多酚和儿茶素类含量的检测方法》,儿茶素类含量采用高效液相(HPLC)法测定[12]。

1.5 感官评价

参照QB/T 4067—2010《食品工业用速溶茶标准》中对于速溶茶的感官评价要求[13],针对本试验做了取舍,划分以下几个评价指标,见表2。

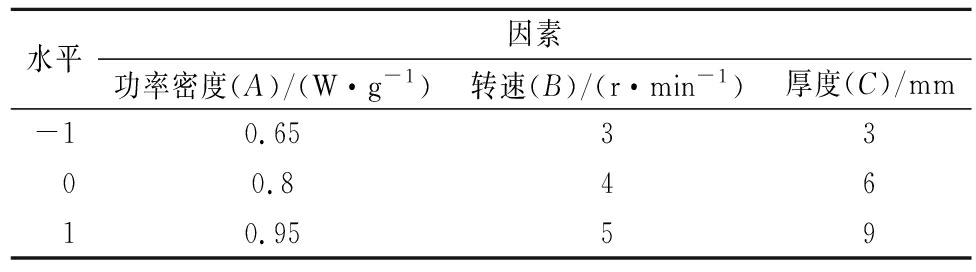

表2 速溶绿茶品评标准

Table 2 Standards for sensory evaluation of instant green tea

项目评价标准权重外形色泽均匀,颗粒软硬适中0.2滋味有绿茶风味,略有涩味,无焦味、无苦味0.15香气气味平和,有绿茶香味0.3汤色色泽均匀,颜色适中,无浑浊0.15组织形态溶解快,溶解均匀,茶汤无明显沉淀物、悬浮物0.2

采用模糊数学法对绿茶浓缩液干燥产品进行评判[14]。

2 结果与分析

2.1 单因素试验结果与分析

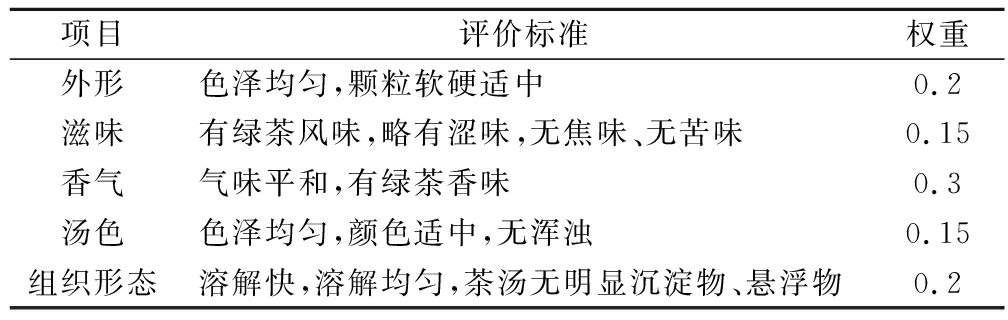

2.1.1 微波功率密度对绿茶浓缩液干燥产品感官评价的影响

通过微波功率密度单因素试验结果(图1)可以看出,在一定干燥物料情况下,绿茶浓缩液干燥产品的感官评价随着功率密度的增加而呈现明显的先增长后降低的趋势,这可能是由于微波功率密度过小,产品干燥速度过慢,干燥时间延长,风味物质减少;功率密度过大,产品干燥速度过快,产品起泡严重,整体感观下降[15]。综合以上分析,微波功率密度取0.8 W/g,进入下一轮试验。

图1 微波功率密度对绿茶浓缩液干燥产品感官评价的影响

Fig.1 Effect of microwave power density on sensory evaluation of dried green tea concentrate

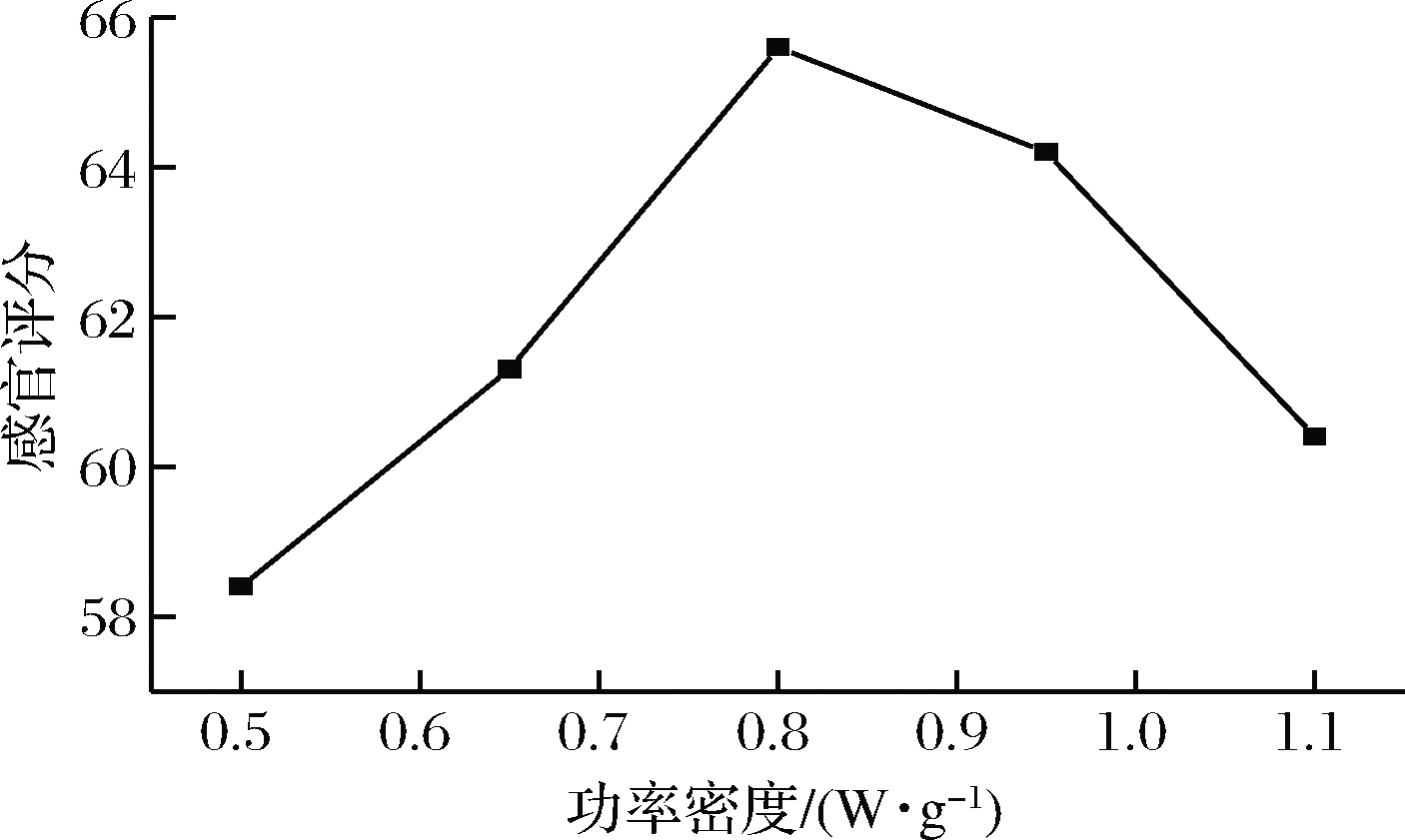

2.1.2 转盘旋转转速对绿茶浓缩液干燥产品感官评价的影响

通过转盘转速的单因素分析结果(图2)可以看出,随着转盘的转速增加,绿茶浓缩液干燥产品的感官评价表现为先增长后降低的趋势,这可能是由于在非均匀场强下,转盘的转速会影响到物料对微波的吸收。过慢的转速使得局部浓缩物料吸收微波过快,产生产品焦化现象。另外,由于采用卧式立体转盘设计,物料受重力影响,在惯性作用下,转盘转速过快容易导致物料加速溢出,从而使物料表面起泡加剧。综合以上分析,转速取4 r/min,进入下一轮试验。

图2 转速对绿茶浓缩液干燥产品的感官评价的影响

Fig.2 Effect of rotating speed on sensory evaluation of dried green tea concentrate

2.1.3 绿茶浓缩液厚度对绿茶浓缩液干燥产品感官评价的影响

如图3所示,随着绿茶浓缩液厚度的增加,干燥产品的感官评分呈现先上升后下降的趋势。在厚度为3 mm时,浓缩液量少,干燥终点不易控制,容易造成过度干燥;若厚度过大,干燥物料过多,干燥时间延长,容易产生大量起泡现象,导致品相变差以及干燥产品水分含量不一致的问题。综合以上分析,浓缩液厚度取6 mm最为理想。

图3 厚度对绿茶浓缩液干燥产品的感官评价的影响

Fig.3 Effect of thickness on sensory evaluation of dried green tea concentrate

2.2 响应面试验结果与分析

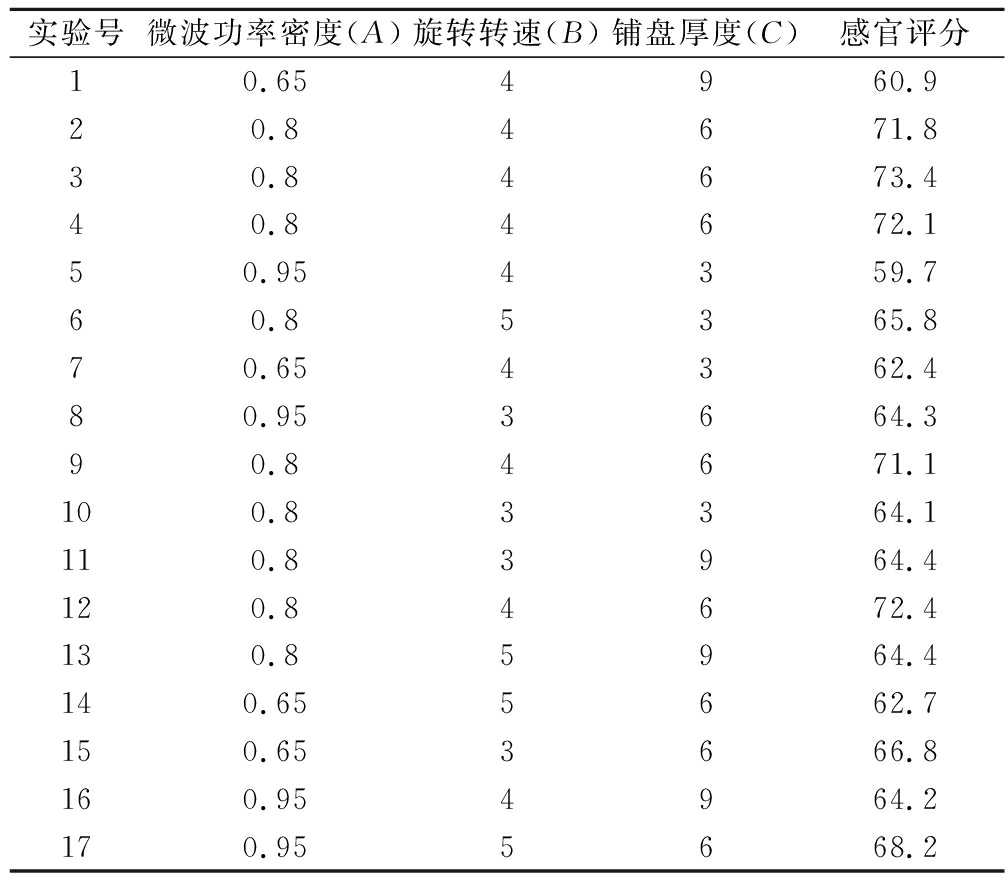

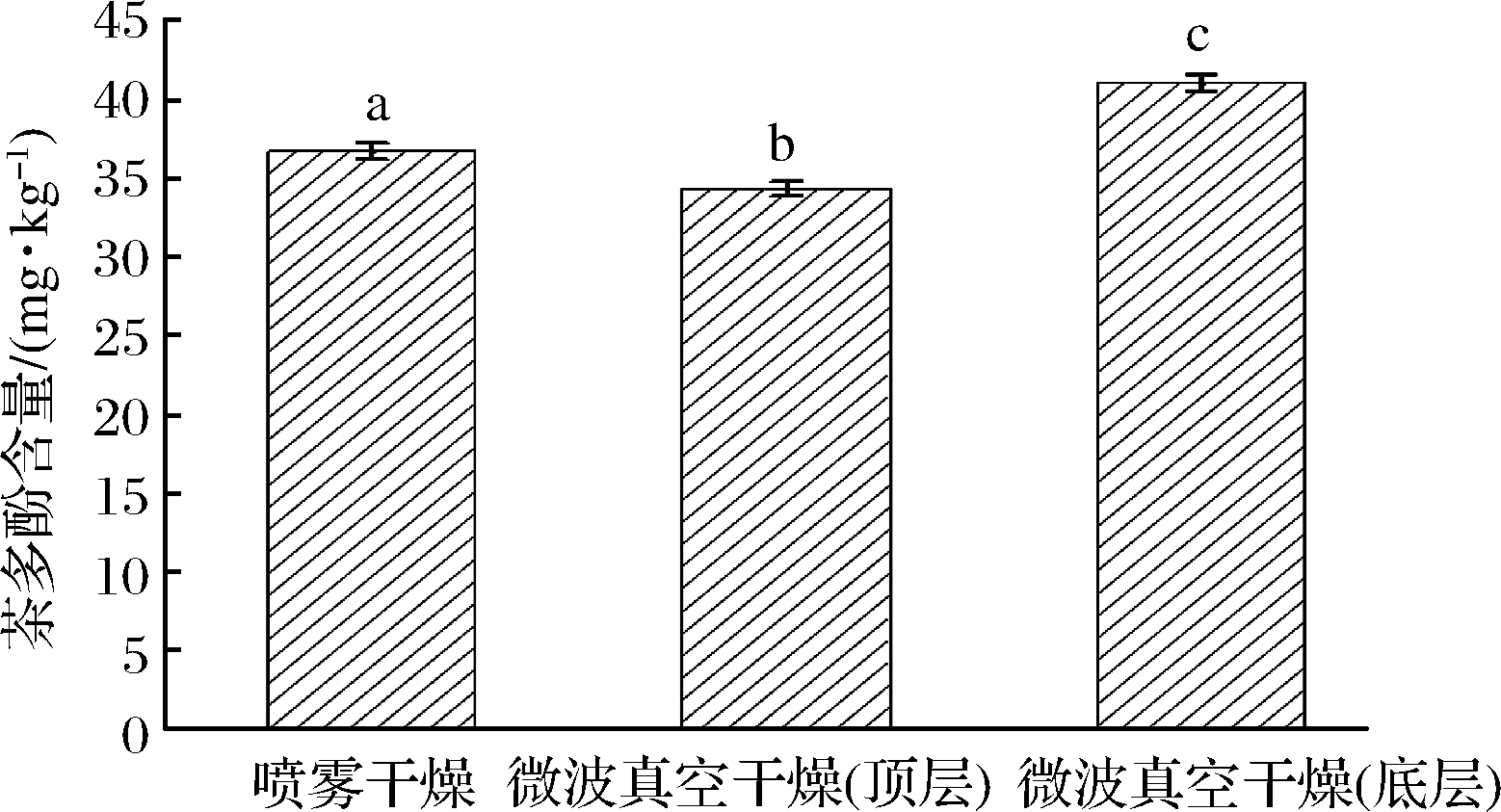

通过上述单因素分析后,采用Box-Benhnken响应面设计的试验方案进行试验,其结果如表3所示。

2.3 最优条件的确定及模型验证

2.3.1 响应曲面分析

对表3数据进行回归分析,得到回归方程(编码):感官评分=72.16+0.45A+0.19B+0.24C+2.00AB+1.50AC-0.43BC-4.77A2-1.89B2-5.59C2。

表3 响应面试验结果

Table 3 Results of response surface method

实验号微波功率密度(A)旋转转速(B)铺盘厚度(C)感官评分10.654960.920.84671.830.84673.440.84672.150.954359.760.85365.870.654362.480.953664.390.84671.1100.83364.1110.83964.4120.84672.4130.85964.4140.655662.7150.653666.8160.954964.2170.955668.2

剔除不显著交互作用参数后重新得到回归方程感官评分=72.16+0.45A+0.19B+0.24C+2.00AB+1.50AC-4.77A2-1.89B2-5.59C2。

回归模型方差分析结果(表4)得出,整体模型失拟度P=0.376 0>0.1,说明模型可信度高;模型项P<0.000 1,说明模型高度显著;且调整确定系数与预测确定系数之差![]() 说明模型的实验值与预测值相关性较高,所建模型准确[16]。回归方程的R2=0.977 2与校正

说明模型的实验值与预测值相关性较高,所建模型准确[16]。回归方程的R2=0.977 2与校正![]() 相近,说明绿茶浓缩液干燥产品工艺的感官评价和预测值有较好的拟合度,可用于实验结果的预测。从F值可知,在交互作用关系中AB对绿茶浓缩液干燥产品工艺的感官评价的影响极其显著(P<0.01),AC对产品的影响显著(P<0.05)。

相近,说明绿茶浓缩液干燥产品工艺的感官评价和预测值有较好的拟合度,可用于实验结果的预测。从F值可知,在交互作用关系中AB对绿茶浓缩液干燥产品工艺的感官评价的影响极其显著(P<0.01),AC对产品的影响显著(P<0.05)。

表4 回归模型方差分析

Table 4 Variance analyses for the regression mode

差异来源平方和自由度均方F值P模型项293.02836.6342.80<0.000 1**A(功率密度)1.6211.621.890.206 2B(转速)0.2810.280.330.582 2C(厚度)0.4510.450.530.488 5AB1611618.690.002 5**AC91910.520.011 8*A295.7195.7111.82<0.000 1**B215.08115.0817.620.003 0**C2131.691131.69153.86<0.000 1**残差6.8580.86失拟度3.99411.40.376 0纯误差2.8540.71总变异299.8716R2=0.977 2R2adj=0.954 3 R2pred=0.852 0

注:“*”表示差异显著(P<0.05);“**”表示差异极显著(P<0.01)

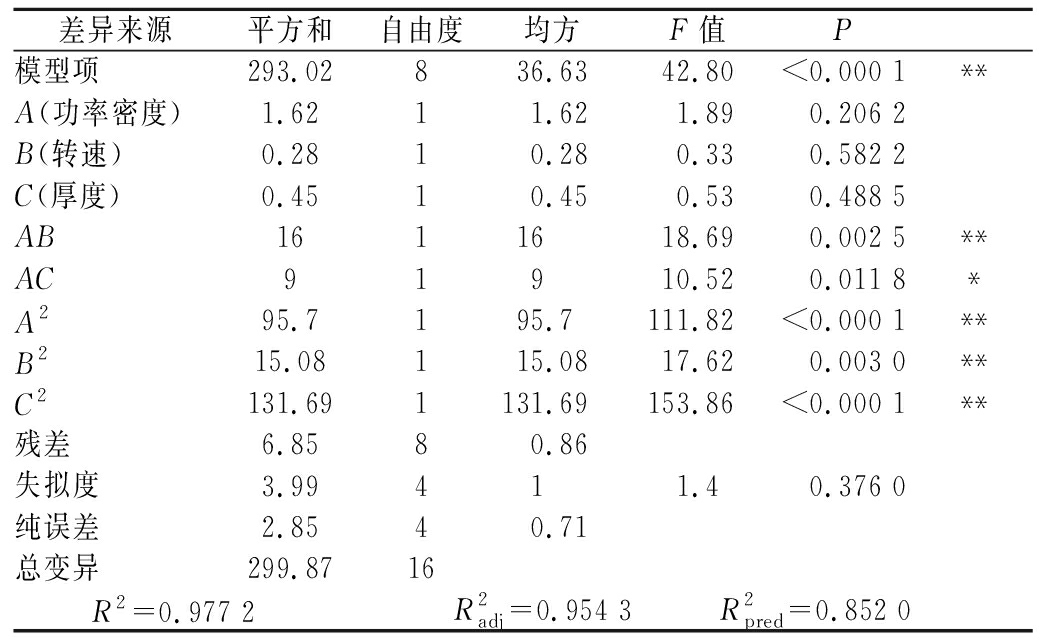

对表4的分析结果作回归优化响应曲面,得到图4。由图4可以看出,功率密度与转速的交互作用(AB)、功率密度与厚度的交互作用(AC)的响应曲面都是开口朝下的抛物曲面,曲面凸面较凸,说明产品工艺的感官评分存在最高点[17]。

图4 交互作用对产品感官评价的响应曲面

Fig.4 Response surface of interaction to sensory evaluation of products

2.3.2 工艺参数优化

通过软件Design-Expert 8.06分析得到绿茶浓缩液微波真空干燥工艺条件:功率密度0.81 W/g、转速4.09 r/min、厚度6.09 mm,感官评价分值为72.187 5。从实际操作考虑,调整绿茶浓缩液的厚度改为6 mm,其余参数不变。在修正条件下,重复实验验证3次,得到感官评价的评分值为71.6,和理论的预测值相差很小,结果表明利用该模型进行分析与预测是可行的。

2.4 理化检验比较

由于茶汤沉淀 (茶乳酪)的现象存在[18],在干燥的生产过程中,会出现上下层茶粉茶多酚、咖啡碱、儿茶素类浓度不均的现象。为了进一步检验微波真空干燥生产的绿茶茶粉的品质,本试验对最优的微波真空干燥工艺处理后的上下层茶粉进行了分别检测,并对采用同一批次的绿茶浓缩液生产的喷雾干燥茶粉进行对比分析。

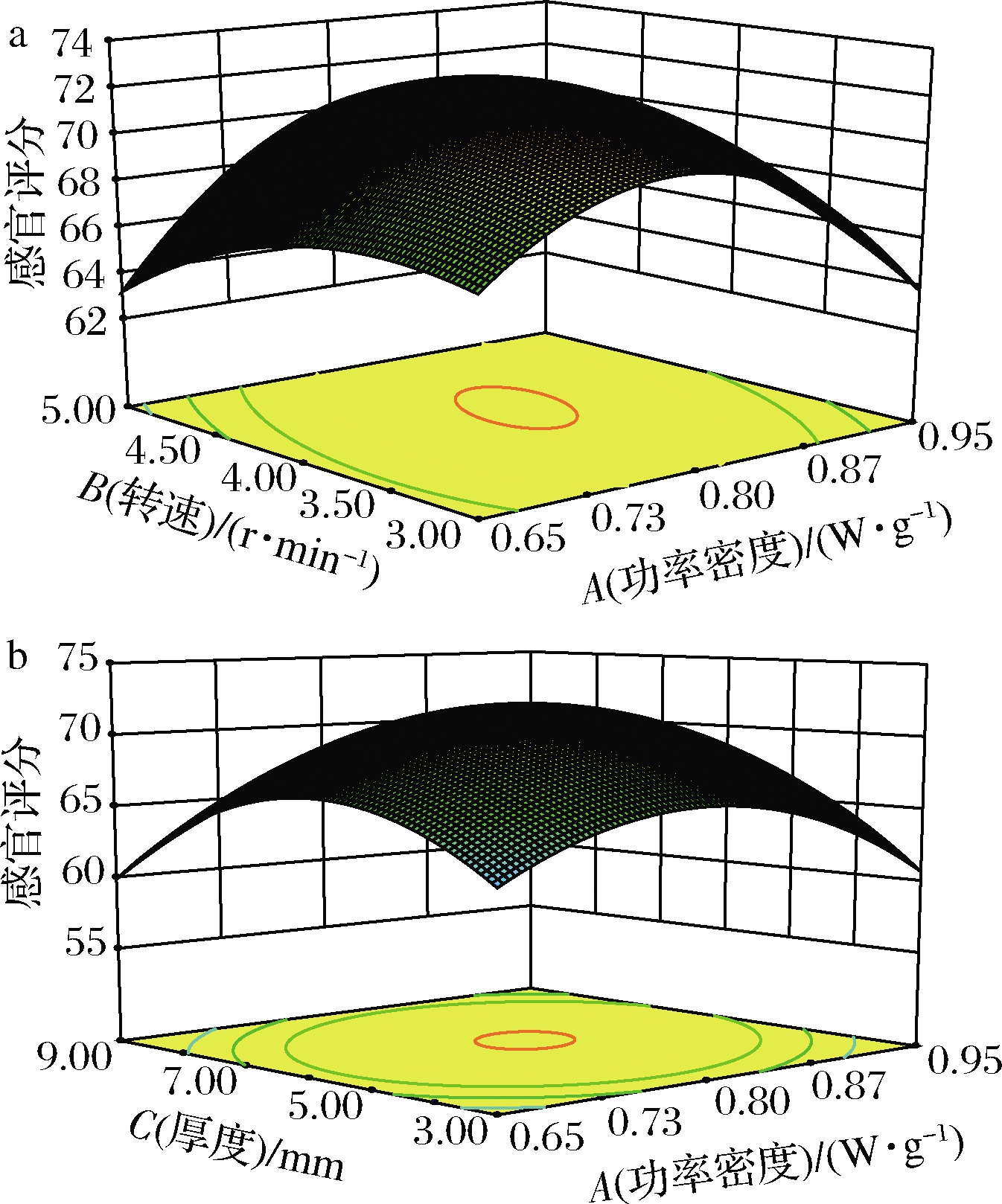

2.4.1 茶多酚含量

从图5可以看出,从微波真空干燥的绿茶粉的茶多酚含量上看,底层的茶多酚含量要高于顶层的茶多酚含量,这是由于茶汤经过萃取过滤后,仍然保留了不少的小分子化合物,这部分化合物在一定的外界条件下,如温度、光照、紫外线等可能重新形成沉淀而处于浓缩液的底部。有资料表明茶汤沉淀是由多种化学成分通过氢键、结合键或疏水作用等络合产生的,主要作用成分为茶多酚、咖啡碱、蛋白质和金属离子[19]。这些结合有些可能是处于暂时的动态平衡,当干燥品兑水后有部分结合物将重新溶解,因此出现上下层茶多酚含量不一致的现象。而喷雾干燥法生产的茶粉通过雾化的过程,可以使物料中的各成分相对均匀分散。

图5 喷雾干燥与微波真空干燥的茶多酚含量

Fig.5 content of tea polyphenols in spray drying and microwave vacuum drying

注:不同小写字母表示具有显著性差异(P<0.05)

2.4.2 咖啡碱及儿茶素类含量

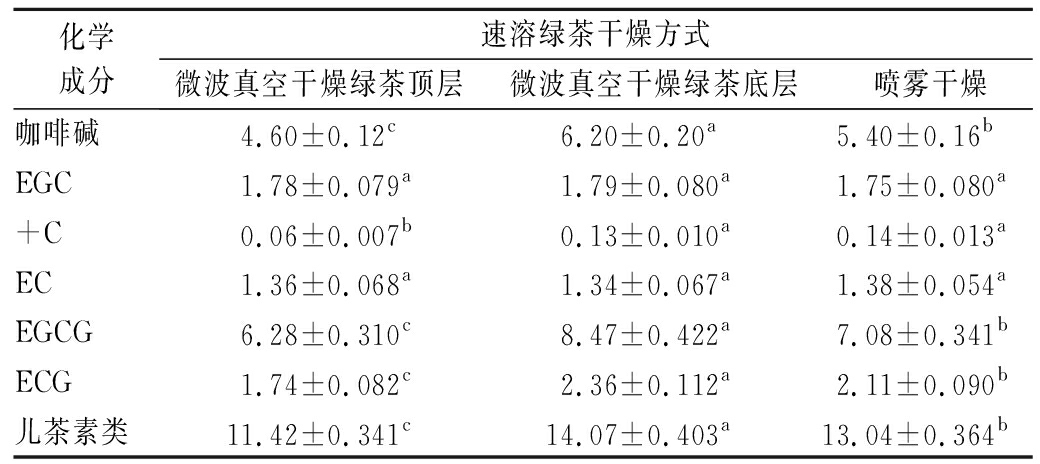

图6 的HPLC色谱检测进一步验证上述结论,通过在对微波真空干燥与喷雾干燥法生产的速溶绿茶的化学成分检测(表5)表明:在咖啡碱的含量上,真空干燥底层的速溶率绿茶最高,喷雾干燥法的次之,真空干燥顶层的最低;进而在儿茶素类的总含量上,也证明了该结论。

表5 微波真空干燥与喷雾干燥法生产速溶绿茶的化学成分 单位:%

Table 5 chemical composition of instant green tea produced by microwave vacuum drying and spray drying

化学成分速溶绿茶干燥方式微波真空干燥绿茶顶层微波真空干燥绿茶底层喷雾干燥咖啡碱4.60±0.12c6.20±0.20a5.40±0.16bEGC1.78±0.079a1.79±0.080a1.75±0.080a+C0.06±0.007b0.13±0.010a0.14±0.013aEC1.36±0.068a1.34±0.067a1.38±0.054aEGCG6.28±0.310c8.47±0.422a7.08±0.341bECG1.74±0.082c2.36±0.112a2.11±0.090b儿茶素类11.42±0.341c14.07±0.403a13.04±0.364b

注:同一列不同小写字母表示具有显著性差异(P<0.05)

a-微波真空干燥顶层绿茶茶粉;b-微波真空干燥底层绿茶茶粉;c-喷雾干燥绿茶茶粉

图6 微波真空干燥与喷雾干燥法生产速溶绿茶HPLC色谱图

Fig.6 HPLC chromatogram of instant green tea produced by microwave vacuum drying and spray drying

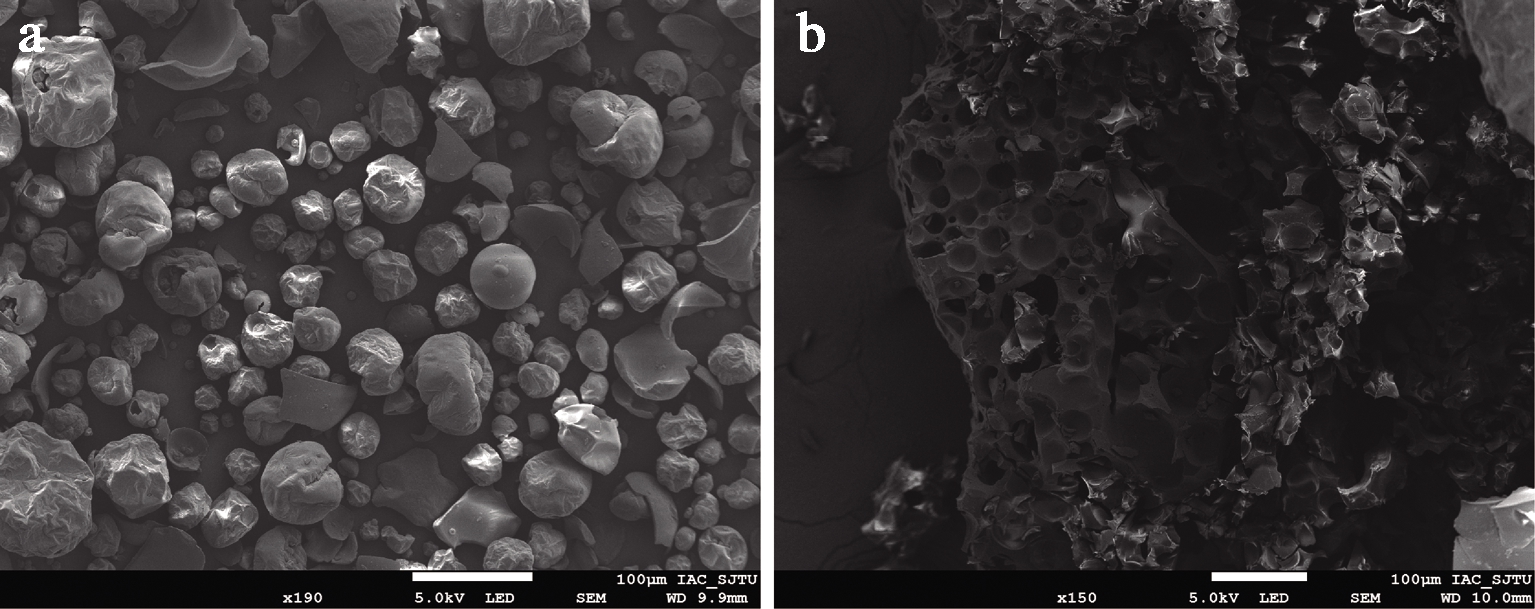

2.5 微观结构分析

通过喷雾干燥绿茶茶粉与微波真空干燥绿茶茶粉的扫描电子显微镜(scanning electron microscope,SEM)(图7)可以看出,2种干燥方式产生的微观表征截然不同。喷雾干燥绿茶茶粉表现出明显的颗粒现象,这与其通过雾化器喷雾的生产过程有关[20],而微波真空干燥绿茶茶粉则表现为多孔的片状,这可能和浓缩液在吸收微波后,其水分蒸发后留下的气孔有关。

a-喷雾干燥绿茶茶粉;b-微波真空干燥绿茶茶粉

图7 不同处理后的绿茶粉的SEM图

Fig.7 SEM images of green tea powder after different treatments

3 结论与讨论

(1)本试验通过微波真空干燥生产速溶绿茶茶粉,得到最优的干燥工艺为微波功率密度0.81 W/g,转盘转速4.09 r/min,浓缩液厚度6 mm。

(2)通过理化检测对比看出,微波真空干燥的顶层与底层的绿茶茶粉在茶多酚、咖啡碱及儿茶素类物质的含量上有所不同,顶层茶粉较底层茶粉含量低,而喷雾干燥绿茶茶粉的茶多酚、咖啡碱及儿茶素类含量均匀度较好,大致介于二者之间。

(3)目前业界生产的速溶茶大多是采用膜分离技术,浓缩液出来时的温度约30 ℃,此时如果直接通过微波真空干燥生产可以避免溶液再次经过升温(喷雾干燥法)或降温(冷冻干燥法)过程,这样可以极大地降低能源的消耗,同时通过微波的方式可以有效地定向加热,也可以避免传统的真空干燥法单纯依靠热传递加热带来的物料底部硬化问题。

(4)通过微观表征结构分析可以看出微波真空干燥法与喷雾干燥法生产的绿茶茶粉明显不同,喷雾干燥法呈现出颗粒的形态,且大小不一。该法制备茶粉可能会造成细粉多而损失率大的问题,同时由于表面积大也容易在溶解过程中出现溶胀现象。而微波真空干燥生产速溶绿茶茶粉呈现具有孔洞的块状特点,能够降低损失率,同时由于孔洞的块状特点,使其在溶解过程中有助于快速吸附水分,并有效避免溶胀现象,该法生产速溶茶可以作为业界的一种新尝试。

[1] 罗龙新.全球速溶茶和茶浓缩汁的生产和应用及发展趋势[J].中国茶叶加工,2019(4):5-9;20.

LUO L X.Global Market study on production application and development trend of instant tea and tea concentrates[J].China Tea Processing,2019(4):5-9;20.

[2] 宋如,李晓娅,尹成男.中国速溶茶市场发展现状及趋势[J]茶业通报.2019,41(4):153-157.

SONG R, LI X Y, YIN C N.Development status and trend of instant tea market in China[J]Journal of Tea Business,2019, 41 (4):153-157.

[3] 陈健凯, 王绍青, 林河通,等.番木瓜片的微波真空干燥特性与动力学模型[J].热带作物学报, 2017(8):1 534-1 542.

CHEN J K,WANG S Q,LIN H T.Microwave-vacuum drying characteristics and kinetics model of papaya slices[J].Chinese Journal of tropical Crops, 2017 (8):1 534-1 542.

[4] 赵红霞, 王应强, 温建华, 等.干燥方法对杏肉全粉品质及抗氧化活性的影响[J].食品与机械, 2018, 34(9):207-211;226.

ZHAO H X, WANG Y Q, WEN J H, et al.Effects of drying methods on quality and antioxidant properties of apricot powder[J].Food and Machinery, 2018, 34(9):207-211;226.

[5] 段小明, 冯叙桥, 宋立,等.果蔬微波真空干燥(MVD)技术研究进展[J].食品与发酵工业, 2013,39(9):156-164.

DUAN X M, FENG X Q, SONG L, et al.Advances on development of fruit and vegetable drying by MVD technology[J].Food and Fermentation Industry, 2013,39(9):156-164.

[6] 陈健凯, 林河通, 李辉,等.杏鲍菇热风-微波真空联合干燥工艺参数优化[J].中国食品学报, 2014, 14(9):131-140.

CHEN J K, LIN H T, LI H, et al.Studies on optimized parameters of hot air and microwave vacuum drying for Pleurotus eryngii[J].Journal of Chinese Institute of Food Science and Technology, 2014, 14 (9):131-140.

[7] 周琦, 彭林, 陈厚荣.响应面法优化柠檬片微波真空干燥工艺[J].食品与发酵工业, 2018, 44(4):186-193.

ZHOU Q, PENG L, CHEN H R.Optimization of microwave vacuum drying process for lemon slices by response surface methodology[J].Food and Fermentation Industry,2018, 44(4):186-193.

[8] 赵莹婷, 王为为, 庄玮婧,等.莲子微波真空干燥特性及动力学模型的研究[J].食品工业科技, 2016, 37(18):111-115.

ZHAO Y T, WANG W W, ZHUANG W J, et al.Drying characteristics and kinetic of lotus seeds using microwave vacuum drying[J].Science and Technology of Food Industry, 2016, 37 (18):111-115.

[9] GB 5009.3—2016 食品安全国家标准 食品中水分的测定[S].北京:中国标准出版社,2016.

GB 5009.3—2016 National food safety standard Determination of moisture in food[S].Beijing:China Standard Press, 2016.

[10] GB/T 21733—2008 茶饮料测定[S].北京:中国标准出版社,2008.

GB/T 21733—2008 Determination of tea beverage[S].Beijing:China Standard Press, 2008.

[11] GB/T 8312—2013 茶咖啡碱测定[S].北京:中国标准出版社,2013.

GB/T 8312—2013 Determination of caffeine in tea[S].Beijing:China Standard Press, 2013.

[12] GB/T 8313—2018 茶叶中茶多酚和儿茶素类含量的检测方法[S].北京:中国标准出版社,2018.

GB/T 8313—2018 Determination method of tea polyphenols and catechins in tea[S].Beijing:China Standard Press, 2018.

[13] QB/T 4067—2010 食品工业用速溶茶[S].北京:中国轻工业出版社,2018.

QB/T 4067—2010 Instant tea for food industry[S].Beijing:China Light Industry Press, 2018.

[14] 王文成, 吴士彬, 吴小婷,等.不同干燥方式对速溶红茶的感官评价影响[J].漳州职业技术学院学报, 2017, 19(3):56-59.

WANG W C, WU S B, WU X T,et al.Influence of different drying methods on sensory evaluation of instant black tea[J].Journal of Zhangzhou Institute of Technology, 2017, 19 (3):56-59.

[15] 刘军, 段月, 张喜康,等.模糊数学评价结合响应面法优化枸杞真空微波干燥工艺[J].食品与发酵工业, 2019,45(15):127-135.

LIU J, DUAN Y, ZHANG X K, et al.Fuzzy mathematics evaluation of optimized vacuum microwave drying process of Lycium barbarum L[J].Food and Fermentation Industry, 2019,45(15):127-135.

[16] 王文成, 饶建平, 张远志,等.超临界CO2萃取罗汉果渣油工艺研究及其油脂成分分析[J].中国油脂, 2017, 42(1):125-129.

WANG W C, RAO J P, ZHANG Y Z, et al.Extraction of siraitia grosvenorii residue oil by supercritical CO2 and its composition analysis[J].China Oils and Fats, 2017, 42 (1):125-129.

[17] 饶建平, 王文成, 张远志,等.水蒸气蒸馏法提取柚子花精油工艺研究及其成分分析[J].食品工业科技, 2017(4):278-282.

RAO J P, WANG W C, ZHANG Y Z, et al.Study on the extracting process of essential oil from citrus maxima flower by steam distillation and the analysis for the composition of the essential oil[J].Science and Technology of Food Industry, 2017 (4):278-282.

[18] 饶建平. 固定化单宁酶澄清茶汤工艺条件的研究[J].茶叶学报,2018,59(1):53-56.

RAO J P.Study on the technological of tea infusion clarification using immobilizing tannase[J].Acta Tea Sinica, 2018,59(1):53-56.

[19] 许勇泉. 绿茶茶汤及其浓缩汁沉淀形成与调控基础研究[D].杭州:浙江工商大学,2015.

XU Y Q.Sediment formation and control basis of green tea infusion and its concentrate[D].Hangzhou:Zhejiang Gongshang University,2015.

[20] 孙涛,熊宇慧.喷雾干燥器喷嘴的研究与改进[J].机床与液压,2018,46(7):96-98.

SUN T,XIONG X H.Research and limprovement of spray dryer nozzle[J].Machine Too & Hydraulics,2018,46(8):96-98;135.