豆腐黄浆水是豆腐等传统豆制品制作过程中的主要副产物,富含大量的功能性物质,如乳清蛋白、低聚糖、皂甙和异黄酮等,但大部分都被当做工业废水直接排放,既浪费资源,又污染生态环境[1-2]。目前有很多利用豆腐黄浆水的新思路和探索。张瑞等[3]通过脱腥、酶解等方式研究出用黄浆水配制酱油的新工艺;张清等[4]以黄浆水为原料发酵黄酒,为黄浆水的资源化利用提供了新的途径;乔明武等[5]通过使用黄浆水优化确定了几种有机酸的发酵方法;王谦等[6]确定了以黄浆水为原料的白灵菇液体菌种的最佳培养基配方;邓丽华等[7]利用豆腐黄浆水生产食醋,为生产优质低能耗的食醋提供新工艺技术;笔者前期也对豆腐黄浆水发酵制醋工艺进行了研究,确定了黄浆水中富含酚类化合物。酚类化合物是具有至少1个芳香环且环上连接1个或多个羟基的物质,具有抗增殖和抗肿瘤等生物活性,是良好的功能性成分[8]。在食品加工和贮藏过程中,由于氧气、温度等因素影响,酚类物质结构容易发生改变,失去抗氧化活性[1]。GEORGÉ等[9]研究发现热加工可以使番茄中总酚和VC的质量分数显著降低;ORD EZSANTOS等[10]研究发现超声处理可以提高灯笼果中总酚的利用率。以上试验表明不同因素的加工处理方法,均会对食品中酚类物质的稳定性产生影响。因此,如何防止酚类物质的氧化和降解,是黄浆水酒液、醋液的开发和应用的重要方向。

EZSANTOS等[10]研究发现超声处理可以提高灯笼果中总酚的利用率。以上试验表明不同因素的加工处理方法,均会对食品中酚类物质的稳定性产生影响。因此,如何防止酚类物质的氧化和降解,是黄浆水酒液、醋液的开发和应用的重要方向。

本试验将通过对豆腐黄浆水和发酵制成的黄浆水酒液、黄浆水醋液进行热处理、金属离子处理和光照处理,以总酚、总黄酮和色差值为指标,研究豆腐黄浆水发酵食醋各阶段产物中功能成分和色泽的变化规律,为功能型酒液和醋液的开发与研制打下良好基础。

1 材料与方法

1.1 试验材料

1.1.1 试验原料

豆腐黄浆水,采集于陕西师范大学后勤加工厂;

黄浆水酒液,取豆腐黄浆水,酵母菌接种量为3%,在32 ℃条件下培养,初始蔗糖质量分数为11%,放置培养箱中发酵7 d。所制得酒液酒精度在7.8%vol~8%vol。

黄浆水醋液,取黄浆水酒液,调整初始酒精度为8%vol,初始酸度为1.9 g/100mL,醋酸菌接种量为8%,在30 ℃下放置培养箱中发酵7 d。所制得醋液酸度在5.8~5.9 g/100mL。

1.1.2 发酵菌种

酵母菌:活性干酵母(Rattus norvegicus),湖北安琪酵母股份有限公司;

醋酸菌:巴氏醋酸杆菌(Corynebacterium pasteurianus)AS1.41,中国普通微生物菌种保藏管理中心,于陕西师范大学食品学院发酵实验室保存。

1.1.3 主要试剂

没食子酸标准品、抗坏血酸标准品,Sigma-Aldrich公司;CuSO4、CaCl2、MgSO4、FeCl3、Na2SO4、乙酸乙酯等,成都市科龙化工试剂厂;以上试剂均为分析纯。

1.2 仪器与设备

SW-CJ-1F超净工作台,上海跃进医疗器械厂;GSP-9080MBE隔水式恒温培养箱,梅特勒-托利多仪器上海有限公司;LDZX-30KBS立式压力蒸汽灭菌锅,上海博迅实业有限公司医疗设备厂;sph900手持式色差仪、HY-UV003电光源固化机,青岛聚创环保集团有限公司;UV752 N型紫外可见分光光度计,青岛智汇谷信息技术有限公司。

1.3 试验方法

1.3.1 菌种的活化与培养

酵母菌的活化:活性干酵母接入无菌水中,35 ℃下静置20 min。

醋酸菌活化培养基制备[11-12]:1%(质量分数)酵母浸膏,1%(质量分数)葡萄糖,1.5%(质量分数)CaCO3,调节pH值为6.0,灭菌后冷却至60 ℃以下,加入2% (体积分数)无水乙醇。

醋酸菌种子制备及扩大培养的活化[13-14]:挑出醋酸菌保藏斜面上的菌体活化,镜检无杂菌。后进行液态1级扩大培养、2级扩大培养。

1.3.2 黄浆水酒液、黄浆水醋液的制备

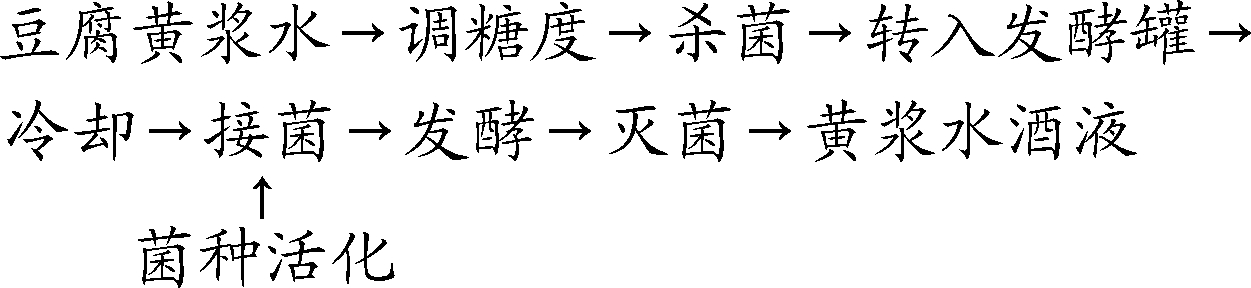

黄浆水酒液、醋液制备工艺流程如下:

1.3.3 黄浆水发酵制醋阶段产物中抗氧化成分测定

在室温条件下取未处理的豆腐黄浆水、黄浆水酒液和黄浆水醋液各100 mL,按照1.3.7各理化指标测定其含量,并将其含量作为各处理的初始值。

1.3.4 热处理

热处理是酒液、醋液加工和贮藏过程中最常用的方式之一[15],其可能导致酚类组合物的复杂物理和化学反应,包括水溶性酚类的浸出、酚醛键合形式的酚类释放、酚类的分解和转化,以及美拉德反应产物的形成[1]。根据前期预试验效果,确定了热处理条件的研究范围。对黄浆水、黄浆水酒液和黄浆水醋液分别在50、70、90 ℃进行热处理,每隔15 min吸取样品测定其总酚含量、总黄酮含量和色差值,持续加热45 min。

1.3.5 金属离子处理

酒和醋在实际加工和贮藏过程中可能会接触到不同种类的金属离子,对发酵液中抗氧化成分和色泽产生不同程度的影响。取不同浓度(5、15、25 mmol/L)的金属离子溶液(Cu2+、Fe3+、Mg2+、Ca2+、Na+),分别加入到黄浆水、黄浆水酒液和黄浆水醋液中,使之避光放置30 min,测定其总酚含量、总黄酮含量和色差值。

1.3.6 光照处理

将黄浆水、黄浆水酒液和黄浆水醋液分别置于不同光照条件下(太阳光照射、紫外灯照射、室内避光),每隔1 h取样,测定其总酚含量、总黄酮含量和色差值。太阳光照射:西安夏季6月,平均光照强度15.822 lx;紫外光照射:波长365 nm,照射距离35 mm,光照强度为1 500 mW/cm2。

1.3.7 测定方法

1.3.7.1 总酚的测定

福林酚测定法[16],以吸光值为纵坐标,没食子酸浓度为横坐标,建立标准曲线,得到回归方程为y=0.749 9+0.647 5x(R2=0.994 1),相关系数为0.994 1。

1.3.7.2 总黄酮的测定

亚硝酸钠-硝酸铝-氢氧化钠比色法[16],以芦丁浓度为横坐标,吸光值为纵坐标,建立标准曲线,得到回归方程为y=0.59x + 0.015 2(R2=0.996 9),相关系数为0.996 9。

1.3.7.3 色差值的测定

室温下黑板调零,以标准白板作为标准。将处理好的样品取2 mL于色差仪镜头前,记录L*、a*、b*值,并通过公式(1)计算色差值ΔE[17]。

(1)

式中:ΔE表示总色差;L*表示不同因素处理后样品的亮度值;a*表示处理后样品的红值;b*表示处理后样品的黄值;![]() 表示处理前样品亮度值;

表示处理前样品亮度值;![]() 表示处理前样品红值;

表示处理前样品红值;![]() 表示处理前样品黄值。

表示处理前样品黄值。

1.3.8 数据统计与处理

本试验利用Excel 2010和DPS 7.5对试验数据进行分析,试验重复测定3次,结果用平均值±标准偏差表示。采用Duncan新复极差分析法,P<0.05为显著相关,P<0.01为极显著相关。

2 结果与分析

2.1 黄浆水发酵制醋阶段产物抗氧化成分含量和色值的变化

表1是黄浆水发酵制醋不同阶段产物中抗氧化成分和色差值比较。在发酵过程中黄浆水的酚类物质在定性和定量上发生了变化。其中总酚、总黄酮含量持续升高,这可能是由于黄浆水和黄浆水酒液中存在沉渣,在发酵过程中由于酸碱度的变化及微生物分泌的酶,使结合态的总酚、总黄酮分解溶出[18-19],且黄浆水总酚和总黄酮含量分别为230.52和66.12 mg/100mL。色泽是评价产品品质的重要指标[20],L*值越大亮度越大;a*值表示有色物质的红绿偏向;b*值表示有色物质的黄蓝偏向,ΔE越大表示样品的颜色变化就越大。与黄浆水相比,黄浆水酒液的L*下降了3.36,a*升高了0.16,b*升高了2.48,色差值ΔE下降了4.27,黄浆水醋液的的L*下降了9.02,a*升高了2.66,b*升高了12.89,色差值ΔE上升了6.01,可以看出在发酵过程中发酵液的亮度随着发酵逐渐变小;红黄色值变大,且黄色值的变化更加明显。从实际外观上也可看出,酒液和醋液为金黄色且色泽透亮。

表1 黄浆水发酵制醋不同阶段产物中抗氧化成分和色差值比较

Table 1 Comparison of antioxidant components and color difference values in different stages of vinegar production by tofu effluent

样品总酚含量/[mg·(100mL)-1]总黄酮含量/[mg·(100mL)-1]L*a*b*ΔE黄浆水 153.66±0.84b1.43±0.48c68.89±0.73a2.36±0.14b17.56±0.02b9.59±0.08b黄浆水酒液168.30±0.79b19.39±0.83b65.53±0.99a2.52±0.26b20.04±0.09b5.32±0.05c黄浆水醋液230.52±0.55a66.12±0.79a59.87±0.72b5.02±0.96a30.45±0.15a15.60±0.22a

注:不同小写字母表示有显著性差异(P<0.05)(下同)

2.2 不同处理方式对黄浆水发酵食醋各阶段产物中抗氧化成分的影响

2.2.1 总酚含量变化

2.2.1.1 热处理影响

图1为热处理对黄浆水发酵食醋各阶段产物中总酚的影响,随着热处理时间的延长,3种发酵液的总酚含量均呈下降态势,即总酚损失越严重。当热处理时间相同时,热处理温度越高,发酵液的总酚含量也越少。这是由于酚类物质的热稳定性较差、受热易分解,且热处理能够破坏分子之间的相互作用,促使酚类物质聚合物降解,显著降低总酚含量[21]。当处理温度为50 ℃,热处理时间为15 min时,3种发酵液的总酚保留率最高,分别为85.83%、87.83%和80.08%;当处理温度为90 ℃,热处理时间为45 min时,3种发酵液的总酚损失率最高,分别为63.20%、56.88%和54.10%。综上所述,对黄浆水、黄浆水酒液和黄浆水醋液中的总酚在低温条件下相对稳定,对三者进行热处理会导致发酵液总酚损失,且热处理时间越长、热处理温度越高,损失越严重。所以在发酵过程中应控制温度的变化,减少总酚的损失。

2.2.1.2 金属离子影响

图2为金属离子对黄浆水、黄浆水酒液和黄浆水醋液中总酚含量的影响。Na+、Mg2+和Ca2+对发酵液中的总酚含量影响不大,在离子浓度为25 mmol/mL处理发酵液后,3种发酵液的总酚保留率均在70%以上;相反,Fe3+和Cu2+导致发酵液中的总酚损失较重,特别是Fe3+对黄浆水酒液和黄浆水醋液造成的总酚损失极大,总酚保留率分别为15.41%和21.26%。这可能是源于2个原因:一方面金属离子与酚类物质发生络合反应形成络合物导致沉淀;另外金属离子也会导致酚类物质被氧化,使其结构发生变化。所以被金属离子处理之后酚类物质遭到严重损失,这是发酵液中的金属离子和有关酶以及酚类物质自身氧化共同作用的结果[22]。综上所述,不同金属离子均会造成黄浆水、黄浆水酒液和黄浆水醋液中总酚的损失,其中Fe3+和Cu2+对多酚影响最显著,且离子浓度越高,总酚损失越严重。因此在发酵过程中应避免金属离子的污染。

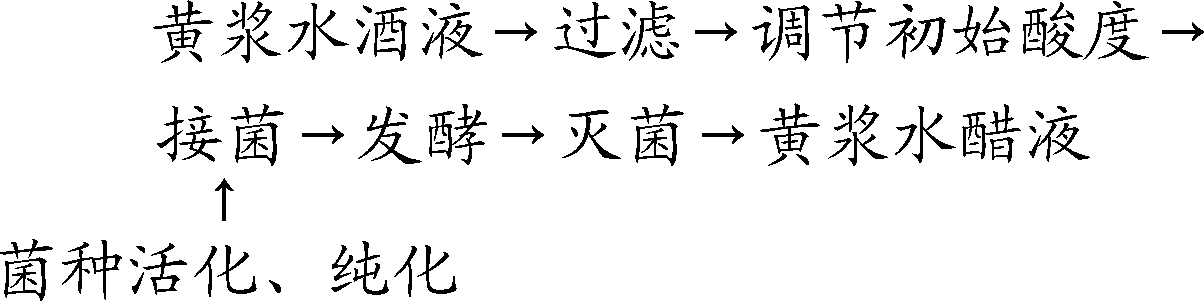

2.2.1.3 光照影响

不同光照条件对黄浆水、黄浆水酒液和黄浆水醋液中总酚的影响如图3所示。其中太阳光对发酵液中总酚的损坏最为明显,且光照6 h后,黄浆水、黄浆水酒液和黄浆水醋液中的损失率分别为97.53%、96.3%和83.54%;相反,在室内避光条件下,发酵液中总酚的稳定性更强。这可能是由于酚类物质化学结构上有2-苯基苯并吡喃阳离子存在,会促进光对酚类物质的破坏[23]。且酚类物质属于抗氧化成分,其含量下降可能是由于发生了氧化反应。在避光6 h后,3种发酵液的总酚保留率均达到75%以上。综上所述,3种发酵液长时间暴露在不同光源下,总酚含量均有不同程度的下降,其中太阳光造成其损失量最多,其次为紫外光,避光。因此黄浆水醋液在发酵和贮藏过程中应在避光的条件下进行。

a-豆腐黄浆水;b-黄浆水酒液;c-黄浆水醋液

图1 热处理对黄浆水发酵食醋各阶段产物中总酚的影响

Fig.1 Effect of heat treatment on total phenols in products of vinegar fermented with tofu effluent in various stages

a-豆腐黄浆水;b-黄浆水酒液;c-黄浆水醋液

图2 金属离子对黄浆水发酵食醋各发酵阶段产物中总酚的影响

Fig.2 Effect of metal ions on total phenols in products of vinegar fermented with tofu effluent in various stages

a-豆腐黄浆水;b-黄浆水酒;c;黄浆水醋液

图3 光照对黄浆水发酵食醋各发酵阶段产物中总酚的影响

Fig.3 Effects of light on the total phenols in the products of vinegar fermented with tofu effluent in various stages

2.2.2 总黄酮含量变化

2.2.2.1 热处理影响

黄酮类化合物对光照、pH和温度等多种因素不稳定,尤其对温度较为敏感[1],图4是热处理对黄浆水发酵食醋各阶段产物中总黄酮的影响。3种发酵液在50 ℃ 处理后的总黄酮含量显著高于在70和90 ℃处理下的发酵液,表明总黄酮在低温条件下的稳定性更好,不易被降解出。这是因为加热促使黄酮分解,产生了更多的酚羟基,这与他人在研究荷叶、苹果果皮、假酸浆、苦荞中黄酮类物质受热变化中得到的结论是一致的[24]。在加热温度为50 ℃、加热时间为15 min时,3种发酵液的总黄酮保留率最高,分别为90.21%、85.92%和90.00%。在加热温度为90 ℃、加热时间为45 min时,3种发酵液的总黄酮损失率最高,分别为85.31%、78.75%和81.28%。综上所述,黄酮类化合物不稳定,易在高温下发生降解损失,所以在黄浆水发酵过程中,要控制生产环境温度的改变,以免影响黄酮类化合物的稳定性,致使总黄酮含量的损失。

a-豆腐黄浆水;b-黄浆水酒;c-黄浆水醋液

图4 热处理对黄浆水发酵食醋各阶段产物中总黄酮的影响

Fig.4 Effect of heat treatment on the total flavonoids in the products of vinegar fermented with tofu effluent in various stages

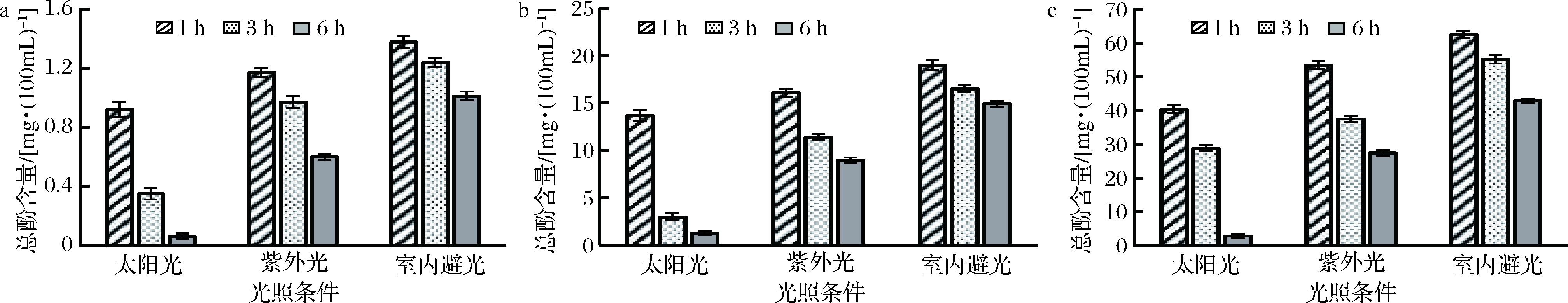

2.2.2.2 金属离子影响

金属离子对黄浆水发酵食醋各发酵阶段产物中总黄酮的影响如图5所示,可以发现金属离子浓度越大,发酵液中总黄酮含量越少,可以表明金属离子对总黄酮的稳定性有破化作用。另外,Na+、Mg2+和Ca2+ 对发酵液中的总黄酮含量影响不大,在离子浓度为25 mmol/mL处理发酵液后,黄浆水、黄浆水酒液和黄浆水醋液的总黄酮保留率为72%以上。相反,Cu2+和Fe3+对总黄酮含量的变化有显著影响(P<0.05),这可能是由于Cu2+和Fe3+的氧化能力较高,易发生螯合作用,与黄酮的邻二酚羟基形成络合物,导致总黄酮含量损失更明显[24-25]。综上所述,不同金属离子均会造成发酵液总黄酮的损失,其中Cu2+和Fe3+对总黄酮影响最显著,且离子浓度越高,总黄酮损失越严重。所以,在豆腐黄浆水的生产开发应用中,应当尽量避免与这类金属离子接触。

a-豆腐黄浆水;b-黄浆水酒液;c-黄浆水醋液

图5 金属离子对黄浆水发酵食醋各发酵阶段产物中总黄酮的影响

Fig.5 Effects of metal ions on the total flavonoids in the products of vinegar fermented with tofu effluent in various stages

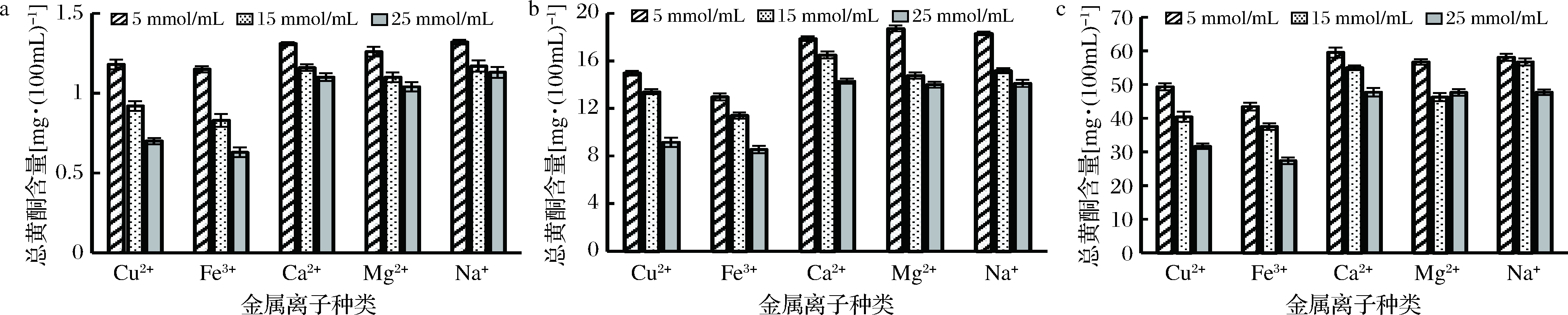

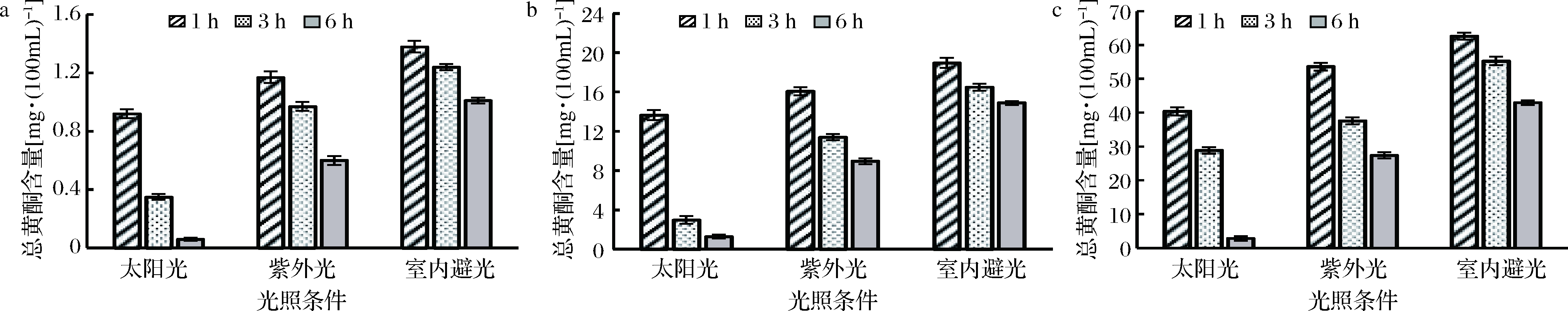

2.2.2.3 光照影响

图6是不同光照条件对黄浆水发酵食醋各发酵阶段产物中总黄酮含量的影响。不同光照条件对3种发酵液中的总黄酮含量有不同的影响,且光照时间越长,总黄酮损失越严重。因为黄酮也属于抗氧化成分,其含量下降可能是由于样品中的溶解氧在光照条件下加快形成氧自由基而使黄酮发生氧化,并最终使它们降解[20]。太阳光处理使3种液体的总黄酮含量发生了显著性变化(P<0.05),当处理6 h后,3种发酵液中总黄酮的损失率达到了90%以上;而紫外光影响较小,光照6 h后3种液体的总黄酮损失率均在60%以下。在室内避光条件下,3种液体的总黄酮损失最少。综上所述,不同光源造成黄浆水醋液总黄酮损失量最大,其次是黄浆水。因此黄浆水醋液在发酵和贮藏过程中应在避光的条件下进行。

a-豆腐黄浆水;b-黄浆水酒液;c-黄浆水醋液

图6 光照对黄浆水发酵食醋各发酵阶段产物中总黄酮的影响

Fig.6 Effects of light on total flavonoids in products of vinegar fermented with tofu effluent in variouss tages

2.3 不同处理方式对黄浆水发酵食醋过程中色泽的影响

2.3.1 热处理影响

表2是不同时间、不同温度的热处理对黄浆水发酵食醋各发酵阶段产物色泽的影响。通过比较3种发酵液色值的变化程度可知,不同条件下的热处理会使3种发酵液的亮度值和红黄值都发生了显著性变化(P<0.05),且在高温下长时间处理后黄浆水色泽变化受温度影响最显著。这可能是由于在热处理前期,黄浆水的溶氧量升高促使一些酶类物质加快了酚类物质转化成醌,接着进一步氧化形成了深色物质[26-27]。随着热处理温度的增高和热处理时间的增加,3种液体的L*在减小;且对于黄浆水的a*和b*逐渐减小,黄浆水酒液和黄浆水醋液的a*和b*逐渐变大,可见热处理方式确实可以影响发酵液的色泽变化。根据发酵液的实际颜色观察也可验证,在热处理条件下,黄浆水酒液和黄浆水醋液的颜色会变得更深且浑浊。因此,在豆腐黄浆水发酵过程中,要注意控制环境温度的变化,以免其对产品的品质产生不利影响。

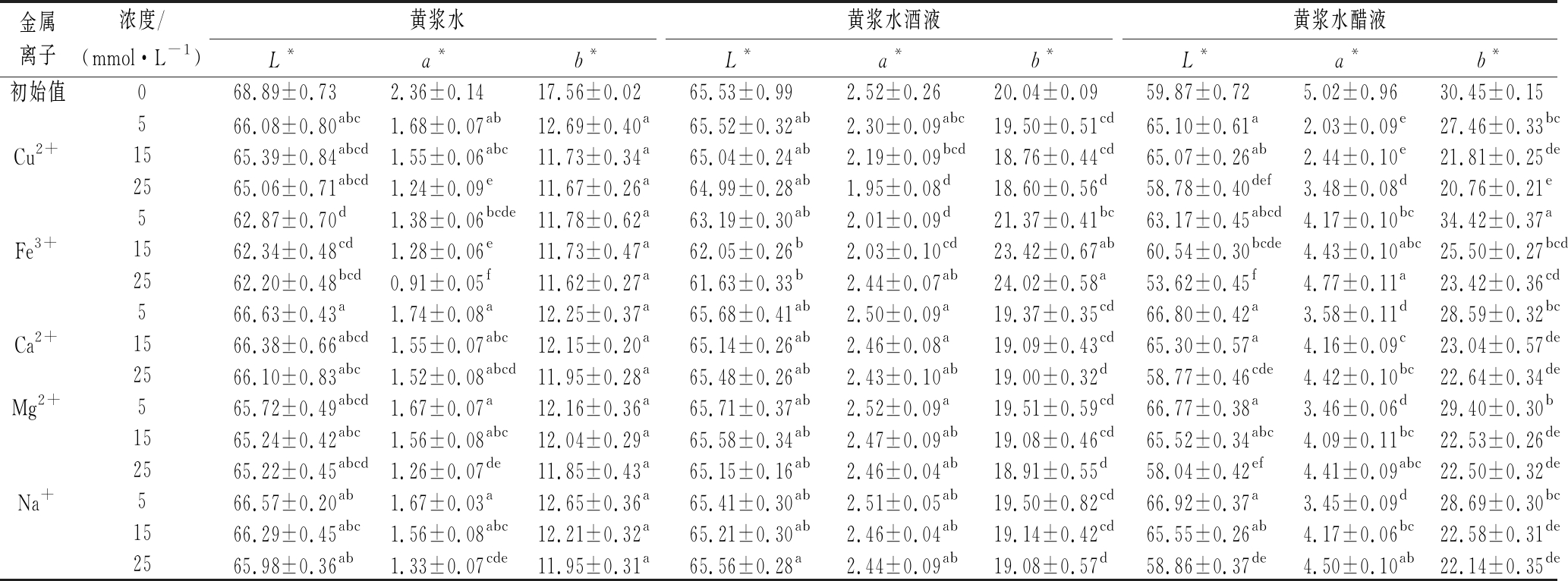

2.3.2 金属离子影响

不同金属离子对黄浆水、黄浆水酒液和黄浆水醋液的色泽变化影响如表3所示,随着5种金属离子的浓度增加,3种液体的L*都逐渐变小,且Fe3+对L*的变化影响显著(P<0.05),而其余4种金属离子对其变化影响不显著(P>0.05)。且随着金属离子浓度的增加,黄浆水的a*和b*都随之减小;对于黄浆水酒液而言,Fe3+浓度的增加使a*和b*逐渐增大;其余4种金属离子使酒液a*和b*逐渐减小。其原因或许是Fe3+会使发酵液中的酚酸和氨基化合物或羰基化合物之间发生化学反应,生成类黑色素物质,且Fe3+氧化能力较强,会氧化抗氧化性物质从而产生促褐变产物,如 Fe3+与黄酮中的邻二羟基发生络合显色,形成了有色配位物[28-29]。而黄浆水醋液a*和b*的变化呈相反趋势,醋液的a*变大,b*逐渐减小,即醋液的红色度增强,黄色度减弱。因此在黄浆水醋液生产和贮存过程中要避免环境和器材中金属离子的污染,以免其对产品质量产生不良影响。

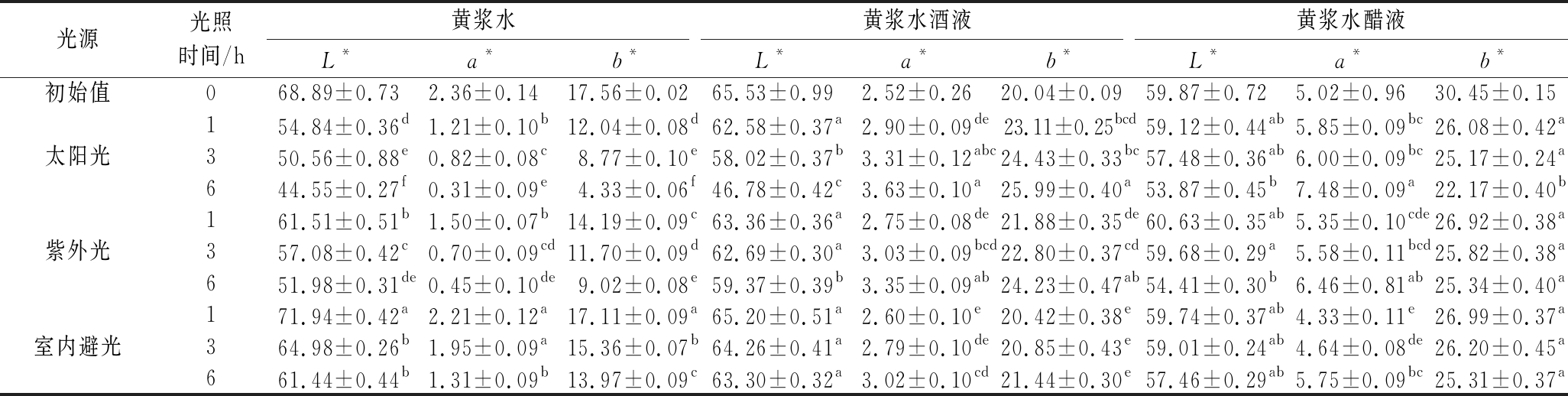

2.3.3 光照影响

表4是不同方式和不同时间光照处理对黄浆水发酵食醋各发酵阶段产物色泽的影响。在黄浆水中,随着光照时间的增加,L*、a*、b*均呈现减小趋势;在黄浆水酒液中,光照时间越长,L*越小,a*和b*越大;在黄浆水醋液中,L*和b*随着光照时间的增加而减小,而a*随其增大。这是因为酚类物质作为发酵液中的呈色物质,光照会加快其降解反应速率。且酚类物质结构中含有多种性质不稳定的化学键和官能团,易受光照的影响发生氧化缩合反应,导致色泽发生显著改变[30]。相比太阳光和紫外光条件,在室内避光条件下,色度值更加稳定。因此对于黄浆水、黄浆水酒液和黄浆水醋液的贮藏条件而言,选择黑暗避光环境下短期贮藏更加合理,在生产过程中应注意避光操作,以免造成其色泽发生改变从而影响产品品质。

3 结论

本试验以豆腐黄浆水、黄浆水酒液和黄浆水醋液为原料,对其进行热处理、金属离子处理和光照处理,对总酚、总黄酮和色泽进行比较分析。结果表明热处理会造成发酵液中总酚和总黄酮的损失,且温度越高、时间越长,损失越严重;5种金属离子溶液会使发酵液中的总酚和总黄酮减少,且Fe3+对其影响更加显著;在光照条件下,发酵液中总酚和总黄酮有不同程度的损失,在室内避光条件下稳定性较强;经不同条件处理后,豆腐黄浆水、黄浆水酒液和黄浆水醋液的色泽也会发生不同程度的改变。这些研究对提升黄浆水的加工理论,认识豆腐黄浆水发酵产品的功能性和扩大豆腐黄浆水综合利用具有重要指导意义。

表2 热处理对黄浆水发酵食醋各发酵阶段产物色泽的影响

Table 2 Effect of heat treatment on the color of product fermented with tofu effluent in various stages during vinegar fermentation

热处理温度/℃热处理时间/min黄浆水黄浆水酒液黄浆水醋液L*a*b*L*a*b*L*a*b*初始值068.89±0.732.36±0.1417.56±0.0265.53±0.992.52±0.2620.04±0.0959.87±0.725.02±0.9630.45±0.151566.31±0.82a2.21±0.04a17.60±0.73a64.87±0.73a2.60±0.07b21.27±0.42a59.53±0.81a4.37±0.11e25.03±0.52c503065.59±0.57a2.12±0.08ab16.63±0.62abc64.63±0.63a2.75±0.10b21.46±0.81a59.09±0.64ab4.65±0.06cde25.96±0.79bc4564.27±0.56a1.84±0.04bc15.76±0.65abc63.93±0.93a2.88±0.10ab21.90±0.49a58.14±0.83ab5.22±0.15ab26.18±0.52bc1564.71±0.54a2.07±0.08ab16.43±0.90ab64.09±0.84a2.81±0.09b22.18±0.68a58.51±0.75ab4.48±0.09de25.73±0.86bc703064.43±0.32a1.89±0.07b15.92±0.67abc63.65±0.77a2.86±0.10ab22.33±0.18a58.19±0.69ab4.82±0.11bcd26.17±0.20bc4562.89±0.78a1.58±0.10cd15.00±0.86bc62.80±0.71a3.03±0.17ab22.80±0.63a54.09±0.70c5.47±0.11a26.75±0.77abc1563.56±0.96a1.48±0.09d15.82±0.82abc63.26±0.63a2.93±0.14ab22.73±0.99a55.61±0.62bc4.61±0.16cde27.88±0.76ab903062.73±0.46a1.40±0.17d15.26±0.47c62.70±0.91a3.13±0.12ab23.39±0.50a54.38±0.85c5.01±0.09bc28.81±0.65ab4562.02±0.67a0.74±0.03e13.81±0.67c62.31±0.48a3.32±0.17a23.87±0.71a53.14±0.61c5.45±0.05a29.60±0.43a

表3 金属离子对黄浆水发酵食醋各发酵阶段产物色泽的影响

Table 3 Effect of metal ions on the color of product fermented with tofu effluent in various stages during vinegar fermentation

金属离子浓度/(mmol·L-1)黄浆水黄浆水酒液黄浆水醋液L*a*b*L*a*b*L*a*b*初始值068.89±0.732.36±0.1417.56±0.0265.53±0.992.52±0.2620.04±0.0959.87±0.725.02±0.9630.45±0.15566.08±0.80abc1.68±0.07ab12.69±0.40a65.52±0.32ab2.30±0.09abc19.50±0.51cd65.10±0.61a2.03±0.09e27.46±0.33bcCu2+1565.39±0.84abcd1.55±0.06abc11.73±0.34a65.04±0.24ab2.19±0.09bcd18.76±0.44cd65.07±0.26ab2.44±0.10e21.81±0.25de2565.06±0.71abcd1.24±0.09e11.67±0.26a64.99±0.28ab1.95±0.08d18.60±0.56d58.78±0.40def3.48±0.08d20.76±0.21e562.87±0.70d1.38±0.06bcde11.78±0.62a63.19±0.30ab2.01±0.09d21.37±0.41bc63.17±0.45abcd4.17±0.10bc34.42±0.37aFe3+1562.34±0.48cd1.28±0.06e11.73±0.47a62.05±0.26b2.03±0.10cd23.42±0.67ab60.54±0.30bcde4.43±0.10abc25.50±0.27bcd2562.20±0.48bcd0.91±0.05f11.62±0.27a61.63±0.33b2.44±0.07ab24.02±0.58a53.62±0.45f4.77±0.11a23.42±0.36cd566.63±0.43a1.74±0.08a12.25±0.37a65.68±0.41ab2.50±0.09a19.37±0.35cd66.80±0.42a3.58±0.11d28.59±0.32bcCa2+1566.38±0.66abcd1.55±0.07abc12.15±0.20a65.14±0.26ab2.46±0.08a19.09±0.43cd65.30±0.57a4.16±0.09c23.04±0.57de2566.10±0.83abc1.52±0.08abcd11.95±0.28a65.48±0.26ab2.43±0.10ab19.00±0.32d58.77±0.46cde4.42±0.10bc22.64±0.34deMg2+565.72±0.49abcd1.67±0.07a12.16±0.36a65.71±0.37ab2.52±0.09a19.51±0.59cd66.77±0.38a3.46±0.06d29.40±0.30b1565.24±0.42abc1.56±0.08abc12.04±0.29a65.58±0.34ab2.47±0.09ab19.08±0.46cd65.52±0.34abc4.09±0.11bc22.53±0.26de2565.22±0.45abcd1.26±0.07de11.85±0.43a65.15±0.16ab2.46±0.04ab18.91±0.55d58.04±0.42ef4.41±0.09abc22.50±0.32deNa+566.57±0.20ab1.67±0.03a12.65±0.36a65.41±0.30ab2.51±0.05ab19.50±0.82cd66.92±0.37a3.45±0.09d28.69±0.30bc1566.29±0.45abc1.56±0.08abc12.21±0.32a65.21±0.30ab2.46±0.04ab19.14±0.42cd65.55±0.26ab4.17±0.06bc22.58±0.31de2565.98±0.36ab1.33±0.07cde11.95±0.31a65.56±0.28a2.44±0.09ab19.08±0.57d58.86±0.37de4.50±0.10ab22.14±0.35de

表4 光照对黄浆水发酵食醋各发酵阶段产物色泽的影响

Table 4 Effect of light on the color of product fermented with tofu effluent in various stages during vinegar fermentation

光源光照时间/h黄浆水黄浆水酒液黄浆水醋液L*a*b*L*a*b*L*a*b*初始值068.89±0.732.36±0.1417.56±0.0265.53±0.992.52±0.2620.04±0.0959.87±0.725.02±0.9630.45±0.15154.84±0.36d1.21±0.10b12.04±0.08d62.58±0.37a2.90±0.09de23.11±0.25bcd59.12±0.44ab5.85±0.09bc26.08±0.42a太阳光350.56±0.88e0.82±0.08c8.77±0.10e58.02±0.37b3.31±0.12abc24.43±0.33bc57.48±0.36ab6.00±0.09bc25.17±0.24a644.55±0.27f0.31±0.09e4.33±0.06f46.78±0.42c3.63±0.10a25.99±0.40a53.87±0.45b7.48±0.09a22.17±0.40b161.51±0.51b1.50±0.07b14.19±0.09c63.36±0.36a2.75±0.08de21.88±0.35de60.63±0.35ab5.35±0.10cde26.92±0.38a紫外光357.08±0.42c0.70±0.09cd11.70±0.09d62.69±0.30a3.03±0.09bcd22.80±0.37cd59.68±0.29a5.58±0.11bcd25.82±0.38a651.98±0.31de0.45±0.10de9.02±0.08e59.37±0.39b3.35±0.09ab24.23±0.47ab54.41±0.30b6.46±0.81ab25.34±0.40a171.94±0.42a2.21±0.12a17.11±0.09a65.20±0.51a2.60±0.10e20.42±0.38e59.74±0.37ab4.33±0.11e26.99±0.37a室内避光364.98±0.26b1.95±0.09a15.36±0.07b64.26±0.41a2.79±0.10de20.85±0.43e59.01±0.24ab4.64±0.08de26.20±0.45a661.44±0.44b1.31±0.09b13.97±0.09c63.30±0.32a3.02±0.10cd21.44±0.30e57.46±0.29ab5.75±0.09bc25.31±0.37a

[1] 王丽夏.黄浆水的蛹虫草发酵及其功能活性研究[D].南京:南京农业大学,2017.

WANG L X.Functional activities of soybean whey fermented by Cordyceps militaris SN-18[D].Nanjing:Nanjing Agricultural University,2017.

[2] SORGENTINI D A,WAGNER J R.Comparative study of structural characteristics and thermal behavior of whey and isolate soybean proteins [J].Journal of Food Biochemistry, 2010, 23(5):489-507.

[3] 张瑞,李丽梅,张新,等.新型黄浆水配制酱油的研制[J].食品研究与开发, 2017,38(1):37-41.

ZHANG R, LI L M,ZHANG X,et al.The development of new whey yellow blended soy sauce[J].Food Research and Development,2017,38(1):37-41.

[4] 张清,刘丽莎,田旭,等.黄浆水生料法发酵黄酒工艺优化[J].中国酿造,2017,36(12):23-26.

ZHANG Q,LIU L S,TIAN X,et al.Optimization of Chinese rice wine fermentation technology by uncooked materials method of soy whey wastewater[J].China Brewing,2017,36(12):23-26.

[5] 乔明武,何人可,宋莲军,等.乳酸菌和酵母菌发酵黄浆水制备有机酸工艺优化[J].农产品加工, 2018, 463(17):25-27.

QIAO M W,HE R K,SONG L J,et al.Optimal preparation technology of organic acids by lactic acid bacteria and yeast fermentation of yellow pulp water[J].Farm Products Processing, 2018, 463(17):25-27.

[6] 王谦,郭苗,刘敏,等.一种以黄浆水为原料制备白灵菇液体菌种的方法[J].北方园艺, 2015(9):115-117.

WANG Q,GUO M,LIU M,et al.A method employ waste material of nejayote as raw material to prepare Pleurotus nebrodensia liquid spawn[J].Northern Horticulture, 2015(9):115-117.

[7] 邓丽华,梁钰莹,周红丽,等.黄浆水醋酿制工艺研究[J].核农学报, 2014,28(5):883-889.

DENG L H,LIANG Y Y,ZHOU H L,et al.Technology of liquid brewing vinegar of yellow slurry water[J].Journal of Nuclear Agricultural Sciences, 2014,28(5):883-889.

[8] 刘婷婷.不同加工方式对杂豆酚类物质及其抗氧化性的影响[D].大庆:黑龙江八一农业大学, 2019.

LIU T T.Effects of different processing methods on phenolic substances and antioxidant activities of beans[D].Daqing:Heilongjiang Bayi Agricultural University,2019.

[9] GEORGÉ S.Changes in the contents of carotenoids, phenolic compounds and vitamin C during technical processing and lyophilisation of red and yellow tomatoes[J].Food Chemistry, 2010, 124(4):1 603-1 611.

[10] ORD NEZ S L E, MARTINEZ-GIRON J,ARIAS-JARAMILLO M E.Effect of ultrasound treatment on visual color, vitamin C, total phenols, and carotenoids content in Cape gooseberry juice[J].Food Chemistry, 2017, 233(15):96-100.

NEZ S L E, MARTINEZ-GIRON J,ARIAS-JARAMILLO M E.Effect of ultrasound treatment on visual color, vitamin C, total phenols, and carotenoids content in Cape gooseberry juice[J].Food Chemistry, 2017, 233(15):96-100.

[11] 陈曦,李国林,陈梦玉,等.响应面法优化发酵蓝莓果醋发酵工艺条件[J].中国酿造, 2018, 37(9):73-77.

CHEN X,LI G L,CHEN M Y,et al.Optimization of blueberry vinegar fermentation process by response surface methodology[J].China Brewing, 2018, 37(9):73-77.

[12] 黄玉玲.梨醋工艺中发酵时间的研究[J].中国调味品,2014,39(1):86-87;95.

HUANG Y L.Research on fermentation time in the process of pear vinegar[J].China Condiment,2014,39(1):86-87;95.

[13] 王颖.薏仁成分及薏仁醋的生产技术研究[D].重庆:西南大学,2013.

WANG Y.The composition of coix seed and research on production technology of coix seed vinegar[D].Chongqing:Southwest University,2013.

[14] 侯爱香.果醋酿造用优良菌种的选育及果醋饮料的研制[D].长沙:湖南农业大学, 2007.

HOU A X.Studies on selecting and breeding excellent bacterial strains of fruit vinegar brewage and the making of fruit vinegar beverages[D].Changsha:Hunan Agricultural University, 2007.

[15] 李杰,王虹然,林泽斌,等.贮藏及热处理对桑葚酒中多酚类物质含量的影响[J].食品工业,2020,41(3):30-34.

LI J,WANG H R,LIN Z B,et al.Effects of storage and heat treatment on polyphenols content in mulberry wine[J].The Food Industry,2020,41(3):30-34.

[16] 唐思颉,涂传海,胡文秀,等.红茶菌发酵黄浆水的体外抗氧化活性[J].食品科学, 2019,40(17):1-6.

TANG S J,TU C H,HU W X,et al.Antioxidant activity of fermented soy whey with Kombucha consortium[J].Journal of Food Science,2019,40(17):1-6.

[17] 付军伟,赵育,任娜梅,等.番茄醋发酵阶段产物抗氧化成分和色泽变化研究[J].西北农业学报, 2018, 27(12):1 844-1 854.

FU J W,ZHAO Y,REN N M,et al.Changes of antioxidant compositions and color different fermentation products of tomato vinegar[J].Acta Agriculturae Boreali-occidentalis Sinica, 2018, 27(12):1 844-1 854.

[18] 殷晓翠,马嫄,苏凡,等.超高压和热处理对发酵石榴汁品质的影响[J].食品工业科技, 2019,40(12):31-37.

YIN X C,MA Y,SU F,et al.Effect of high hydrostatic pressure and thermal treatment on quality of fermented pomegranate juice[J].Science and Technology of Food Industry, 2019,40(12):31-37.

[19] 王智能,王允,吴光旭,等.体外模拟胃肠消化对不同热处理荷叶中酚类物质释放量及抗氧化活性的影响[J].核农学报, 2019,33(10):1 975-1 982.

WANG Z N,WANG Y,WU G X, et al.Effects of simulated in vitro gastrointestinal digestion on phenolics release and antioxidant activity in different heat treatment lotus leaves[J].Journal of Nuclear Agricultural Sciences, 2019,33(10):1 975-1 982.

[20] 余洋洋,余元善,陈树鹏,等.超高压和热处理对南酸枣泥灭菌效果及贮藏期间品质变化的影响[J].食品科技,2019,44(9):38-43.

YU Y Y,YU Y S,CHEN S P,et al.Effects of ultra-high pressure and heat treatment on sterilization and quality change of Choerospondias axillaris pulp during storage[J].Food Science and Technology,2019,44(9):38-43.

[21] VALLVERDU-QUERALT A.Changes in phenolic content of tomato products during storage[J].Journal of Agricultural & Food Chemistry, 2011, 59(17):9 358-9 365.

[22] 阚建全,段玉峰,姜发堂.食品化学[M].北京:中国计量出版社,2009:294-300.

KAN J Q,DUAN Y F,JIANG F T.Food Chemistry[M].Beijing:China Metrology Press,2009:294-300.

[23] 郭松年,徐驰,刘兴华,等.温度、pH值和光照对石榴汁花色苷稳定性的影响[J].食品与发酵科技, 2009,45(5):29-31;34.

GUO S N,XU C,LIU X H,et al.Effects of temperature, pH and light on the stability of pomegranate anthocyanins[J].Food and Fermentation Technology, 2009,45(5):29-31;34.

[24] 朱新鹏,余明明,冯静,等.拐枣总黄酮稳定性研究[J].食品与发酵科技, 2017,53(5):68-72.

ZHU X P,YU M M,FENG J,et al.Study on stability of total flavonoids from Hovenia dulcis thumb[J].Food and Fermentation Sciences & Technology, 2017,53(5):68-72.

[25] 郑丽,李和生,金洋,等.黄秋葵黄酮的稳定性研究[J].中国蔬菜, 2017(8):67-71.

ZHENG L,LI H S,JIN Y,et al.Studies on stability of flavonoid from okra[J].China Vegetables, 2017(8):67-71.

[26] ZHANG X,TAO N,WANG X,et al.The colorants, antioxidants, and toxicants from nonenzymatic browning reactions and the impacts of dietary polyphenols on their thermal formation[J].Food & Function,2015,6(2):345-355.

[27] CHONG C H,LAW C L,FIGIEL A,et al.Colour, phenolic content and antioxidant capacity of some fruits dehydrated by a combination of different methods[J].Food Chemistry,2013,141(4):3 889-3 896.

[28] 张妍,王可兴,潘思轶.外源因子对贮藏橙汁色泽影响研究[J].食品科学, 2006,27(11):74-77.

ZHANG Y,WANG K X,PAN S Y.Effects of exterior factors on browning of storage orange juice[J].Journal of Food Science, 2006,27(11):74-77.

[29] 张珍珍,邓玉杰,赵艳,等.葡萄酒酿造过程中内部因素对颜色稳定性影响分析[J].食品研究与开发, 2016, 37(5):15-19.

ZHANG Z Z,DENG Y J,ZHAO Y,et al.Analysis of the factors affecting the stability of anthocyanins wine in fermentation process[J].Food Research and Development, 2016, 37(5):15-19.

[30] 刘亚.枸杞酒酿造过程中颜色变化研究[D].银川:宁夏大学,2016.

LIU Y.Study on the color changes in the brewing process of Chinese wolfberry wine[D].Yinchuan:Ningxia University,2016.